一种超声刀的刀头成型工装的方法与流程

本发明涉及超声刀刀头加工,更具体涉及一种超声刀的刀头成型工装的方法。

背景技术:

1、超声刀是近年来逐渐被广泛使用的一种新型手术用切割止血设备。因其切割和凝血都可精确控制,一器多用,且有不同长度、直径的操作手柄,适用于各类手术中的多种情况,被广泛应用于外科手术中,并取得满意的治疗效果。超声刀的发生器产生55.5khz超高频率和0.1-0.3mm振幅的机械振动,刀头将机械振动传导于组织,通过高频振荡使接触组织发生凝固而后被切开。同时能将血管壁的蛋白凝固融合,使血管得以封闭,因此超声刀能同时完成对组织的凝固与切割。

2、超声刀刀头在生产过程中需要经过压弯成型,而目前超声刀刀头的压弯成型主要有两种工艺,走心机一次加工成型工艺和手动冲床冲压成型工艺。其中走心机加工成型比较费时间,在加工过程中需要调试程序,也容易断刀,且对机床刀具损耗比较大,满足不了大批量生产的要求。手动冲床效率低,压力不均匀,对操作员构成一定的安全风险。现有的技术不能实现全自动化,切效率低下,人工操作存在很大的安全隐患。

技术实现思路

1、本发明的目的是在于提供了一种超声刀的刀头成型工装的方法,方法易行,操作简便,解决了现有技术中走心机加工效率低、磨损大易断刀、手动冲床压力不均具有风险的问题。

2、为了实现上述的目的,本发明采用以下技术方案:

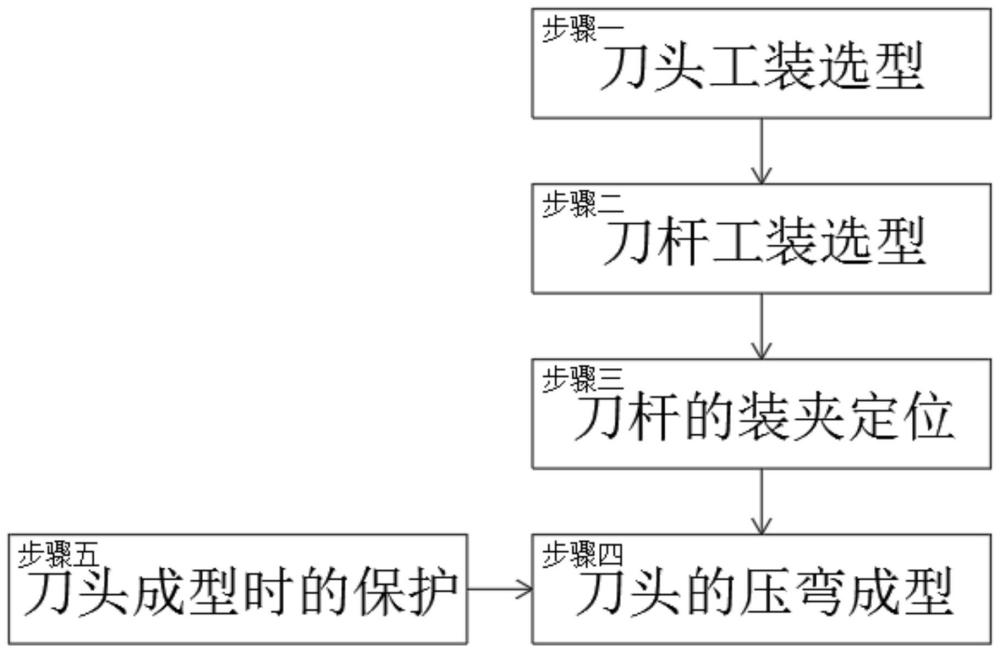

3、一种超声刀的刀头成型工装的方法,包括以下步骤:

4、步骤一,刀头工装选型,根据超声刀刀头的仿形设计选取适应的凸模与凹模,并将凸模与凹模安装在压弯成型模具和刀杆定位装置上;

5、步骤二,刀杆工装选型,根据超声刀刀杆的仿形设计选取适应的刀杆仿形定位板,并将刀杆仿形定位板安装在压弯成型模具和刀杆定位装置上;

6、步骤三,刀杆的装夹定位,刀杆材料放置在刀杆仿形定位板上,定位销自动推送机构在电气控制系统的控制下驱使定位插销贯穿刀杆材料末端孔内,对刀杆材料的末端进行定位,电气控制系统控制旋转压紧气缸工作,使压紧结构在旋转压紧气缸的驱使下旋转压紧刀杆材料,对刀杆材料的前端进行定位压紧;

7、步骤四,刀头的压弯成型,气液增压缸压力机在电气控制系统的控制下按压刀杆的前端头部,进而由凸模与凹模的压合下,使刀杆的前端头部压弯成型;

8、步骤五,刀头成型时的保护,在所述步骤四过程中,安全保护装置在刀杆仿形定位板上方亮起警示红外光线,防止误操作造成伤害。

9、优选的,所述气液增压缸压力机包括顶板以及固定于顶板顶面的增压气缸,所述顶板的底部固定有四个矩形分布的导向柱,且导向柱底端固定有底板,所述顶板与底板之间设置有水平分布的中间压力板,所述中间压力板通过直线轴承滑动设置在四个导向柱上,所述增压气缸的输出端通过浮动法兰与中间压力板连接。

10、优选的,所述压弯成型模具和刀杆定位装置包括底座,所述底座上固定有一对竖向设置的弹性伸缩导柱,且弹性伸缩导柱的顶端固定有水平分布的上模板,所述上模板的底部固定有凸模,两个所述弹性伸缩导柱之间设置有纵向伸入上模板下方的刀杆仿形定位板,所述刀杆仿形定位板靠近上模板的一端顶部固定有与凸模对应的凹模,所述刀杆仿形定位板的另一端侧向安装有定位销自动推送机构,所述定位销自动推送机构为能够水平伸缩的伸缩气缸,且伸缩气缸的输出端固定有与刀杆仿形定位板长度方向垂直分布的定位插销,所述旋转压紧气缸的输出端固定有能够上下伸缩及旋转运动的压紧结构。

11、所述的压紧结构包含旋转气缸和连接在上面的压板,通过螺钉连接;

12、优选的,所述安全保护装置包括两个竖向设置在刀杆仿形定位板两侧的光栅栏,两个所述光栅栏在刀杆仿形定位板的上方形成8束光轴距为20mm的红外光线。

13、优选的,所述电气控制系统包括第一电磁阀、第二电磁阀、第三电磁阀,所述第一电磁阀、第二电磁阀、第三电磁阀均采用两位五通阀,且分别独立装配于增压气缸、定位销自动推送机构、旋转压紧气缸的气路上。

14、优选的,所述增压气缸的进出气接头口均连接有调速阀接头,所述增压气缸的增压行程段装配有单向止逆的调压阀。

15、优选的,所述电气控制系统还包括调节控制增压气缸、定位销自动推送机构、旋转压紧气缸运作的控制器,所述控制器与第一电磁阀、第二电磁阀、第三电磁阀电性连接。

16、优选的,所述凸模与凹模的间隙为2.26mm,弯曲半径为18mm。

17、最关键的步骤是模具设计(凸凹模的弯曲半径设计)

18、经验公式

19、

20、rt凸模的圆角半径mmα工件的圆角半径r所对弧长的中心角,度αt凸模的圆角半径rt所对弧长的中心角,度

21、r工件的圆角半径mmσs弯曲材料的屈服极限,mpa t弯曲件的厚度mm e材料的弹性模量mpa弯曲回弹值公式δα弯曲件的弯曲中心角为α时的回弹角

22、α弯曲件的中心角

23、δα90弯曲件为90或以上的回弹角(可查表)

24、以上公式来源于《冲压工艺与模具设计》中的章节“弯曲工艺和弯曲模具设计”。

25、由于钛合金材料的弹性模e量比较大,抵抗变形的力较大,如果按照上述的凸凹模计算值,弯曲后的尺寸与图纸的尺寸很有较大的出入,因为此时应力较小材料只发生较小的弹性变形。当要达到图纸上弯曲后的效果,(施加约250n)此时施加的力超过了材料的屈服极限(185n),材料必然产生应力和应变,即塑性变形。当外力去除后扔有一部分残余应力是材料不能恢复到原状。此时塑性变形和弹性变形共存。(有仿真图可以看出)。刀杆头部的位移量最大,在保证合模间隙和施加弯曲压力的前提下,为了使弯曲达到效果,经过几次调试和修模,最终确定凸、凹模的圆角半径约为r18.5。

26、这个步骤解决了刀杆在高频振动试验时,没有发生裂纹断刀的情况,提高了使用寿命。

27、本发明相对于现有的生产工艺,主要是体现以下几个方面:1.采用气体作为动力源,气液增压缸为执行原件,成本小,输出压力稳定可调。2.保证了成型后的尺寸进度,在测试刀杆振动试验时没有发现裂纹断刀的现象,提高了刀杆的寿命。3.次成型方法可以一次成型多根刀杆,能实现全自动化,节省生产时间,和人力成本,提搞了生产效率。

28、现有的技术不能实现全自动化,切效率低下,人工操作存在很大的安全隐患。

29、本发明对比以上两种方法主要存在以下优势:

30、1.走心机加工工艺:每天按连续开机作业8小时计算,加工一根导杆弧形结构用时15分钟,8小时不停机的理论状态下理论上可以加工32根,在抽检的过程中平均每天会有2根的不良品(导杆断裂或尺寸精度不满足设计要求。),去除机床刀具磨损换刀的时间,每天实际最多只能加工30根刀杆。加上机床开机的成本和加工刀具的损耗成本以及材料成本,单根需要300元左右,耗时慢,产能低,不满足公司供应需求。

31、2.手动压弯工艺:按每天人工工作八小时工作制,手摇冲床压弯单根用时10秒,操作员实际有效工作时间5小时,工压弯1800根,抽检过程中会发现50根不合格(主要是压力不均匀造成的应力集中,造成尺寸精度不合格,做振动试验时刀杆不安组力学性能要求)。加上人工成本,单根成型需要250元。另外还容易误操作造成人员受伤。

32、3.本工装的发明:每天八小时工作制,单工位单次可压弯10根用时5秒。每天可压弯3600根,在模具寿命的范围内,抽检全部合格,且动力源为气压,输出力稳定,操作起来简单,设有光栅安全保护装置,防止误操作造成人员受伤。

33、

34、本发明与现有技术相比,具有以下优点和有益效果:

35、1、本发明中气液增压缸压力机选型标称压力为1吨的气液增压缸,具有速度较快,且出力稳定可调、装置简单,调整容易,保养方便、出力大,可达到油压之高出力、动力来源取得方便、做动噪音小、无油压系统升温之扰的优点,本发明活塞杆与中间压力板采用浮动法兰连接,弥补了加工存在的误差精度,保证气缸寿命,使气缸活塞杆输出不被卡死;

36、2、本发明中刀杆的装夹定位采用仿形设计,依靠刀杆自身的孔来定位,通过加工精度,用定位销轴实现与刀杆上的孔来定位,刀杆靠近压弯的部分采用自动旋转压紧机构,后端销轴定位也是自动推送,此设计能实现全自动,完成一次成型无需人工取定位压紧,且此模具采用7工位一次成型,能适应不同型号的刀杆压弯,模具,压力机均可通用互换,极大的提高了生产效率;

37、3、本发明中电气控制系统采用三个两位五通电磁阀分别控制三个动作气缸,(增压气缸、旋转压紧气缸、定位销轴伸缩气缸),增压气缸进出气接头口均采用调速阀接头,增压形程段需要配一个带逆止功能的调压阀,达到增压压力可控调节,以免压伤工件模具。外加配一个控制器,可实现全自动、半自动、手动来调节控制;

38、4、本发明中安全防护装置采用一对8束光轴距为20的光栅尺,以防误操造成人体伤害。

- 还没有人留言评论。精彩留言会获得点赞!