一种缸筒锻造工艺的制作方法

本发明涉及金属材料热成形,尤其涉及一种缸筒锻造工艺。

背景技术:

1、缸筒是液压油缸的主要结构部件,通常由高强度、耐磨的金属材料制成。

2、缸筒的生产,现有技术在进行缸筒反挤压过程中,采用一步法,一步法挤压后产品口部会出现尖角状的凸起,这是因为一步法直接对加热毛坯料反挤压,获得的产品口部端面会出现尖棱状环形口,需要进行二次加工成平整状,该方法不仅浪费了材料,同时还需要对口部进行锯切加工,造成了人力物力的浪费。

技术实现思路

1、为解决背景技术中存在的技术问题,本发明提出一种缸筒锻造工艺。

2、本发明提出的一种缸筒锻造工艺,包括以下步骤:

3、s1、从锻造毛坯中选择热轧棒料,然后经锯切工序获得所需尺寸的毛坯棒料;

4、s2、接下来对毛坯棒料进行加热;

5、s3、加热后的毛坯棒料上料输送送到设备凹模位置;

6、s4、进行毛坯棒料口部端面的预镦粗;

7、s5、然后切换工位进行整体筒形的終成形;

8、s6、最后将成形的缸筒下料取下。

9、优选地,s2中,加热温度为1050℃-1150℃。

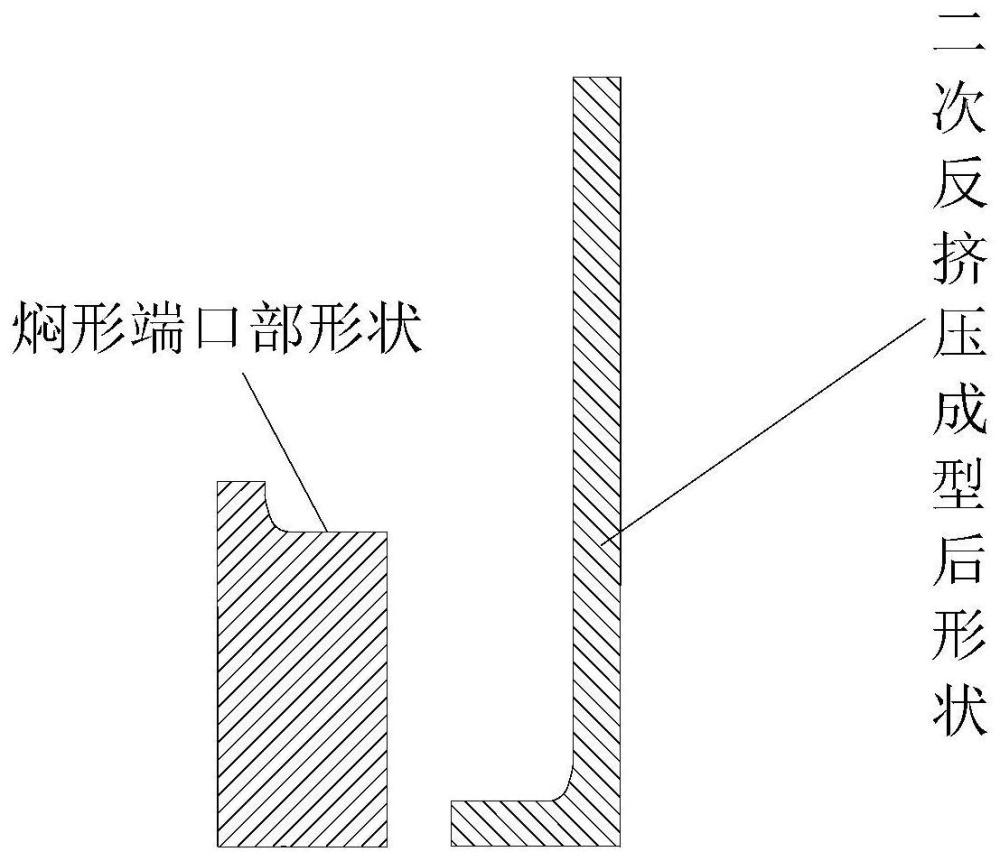

10、优选地,s4中,预镦粗为:首先通过焖形工序,将坯料压平,并在坯料中间压出一定深度的凹坑,然后通过二次反挤压将产品反挤压到需要的深度。

11、优选地,s5中,在进行毛坯的成形前,需要对上下模具进行冷却和喷涂润滑剂,以提高模具的使用寿命。

12、本发明中,所提出的缸筒锻造工艺,具有如下有益的技术效果:

13、通过采用两步法,增加预成形工序,首先通过焖形工序,将坯料压平,并在坯料中间压出一定深度的凹坑,然后通过二次反挤压将产品反挤压到需要的深度,通过这种方法改变了口部端面的材料成形条件,使反挤压筒口部端面平整,通过锻造消除了口部不平整的现象,减少了锯切口部飞边的工序,降低了二次锯切产生的材料浪费,以及人力物力的损失,起到了很好的降本增效效果,不需要进行二次加工的反挤压缸筒,以提高材料的利用率,降低缸筒锻件的生产成本,提高产品的质量。

14、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种缸筒锻造工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的缸筒锻造工艺,其特征在于,s2中,加热温度为1050℃-1150℃。

3.根据权利要求1所述的缸筒锻造工艺,其特征在于,s4中,预镦粗为:首先通过焖形工序,将坯料压平,并在坯料中间压出一定深度的凹坑,然后通过二次反挤压将产品反挤压到需要的深度。

4.根据权利要求1所述的缸筒锻造工艺,其特征在于,s5中,在进行毛坯的成形前,需要对上下模具进行冷却和喷涂润滑剂。

技术总结

本发明公开了一种缸筒锻造工艺,涉及金属材料热成形技术领域,通过采用两步法,增加预成形工序,首先通过焖形工序,将坯料压平,并在坯料中间压出一定深度的凹坑,然后通过二次反挤压将产品反挤压到需要的深度,通过这种方法改变了口部端面的材料成形条件,使反挤压筒口部端面平整,通过锻造消除了口部不平整的现象,减少了锯切口部飞边的工序,降低了二次锯切产生的材料浪费,以及人力物力的损失,起到了很好的降本增效效果,不需要进行二次加工的反挤压缸筒,以提高材料的利用率,降低缸筒锻件的生产成本,提高产品的质量。

技术研发人员:李先锋,叶喜山

受保护的技术使用者:安徽嘉岳金属科技有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!