一种适用于龙门式自动钻铆设备多工位机身产品装配生产线的制作方法

本发明属于飞机装配加工领域,涉及一种适用于龙门式自动钻铆设备多工位机身产品装配生产线。

背景技术:

1、目前大多应用自动钻铆设备进行飞机产品装配的加工流程如下:手动预铆接→预铆接产品上架到自动钻铆柔性工装→工装上架至自动钻铆设备→运行程序加工产品→工装下架→产品移交至补铆站位进行补铆→移交检验。其中工装下架与新产品上架需要占用、等待吊车资源(如图1所示),用时约0.5小时以上,导致设备停机等待,没有产出,综合加工效率低,实际设备使用效益低。

技术实现思路

1、本发明提供了一种适用于龙门式自动钻铆设备多工位机身产品装配生产线,通过布局与自动钻铆加工流程方案设计,减少因上、下架产品转换导致的钻铆机等待时间,可实现设备零停机等待,提高自动钻铆机利用率,提升自动钻铆的综合加工效率,减少厂房占用面积,并可在此基础上扩展双设备三工位、或双设备4工位布局,进一步扩大产出。

2、为了达到上述目的,本发明的技术方案如下:

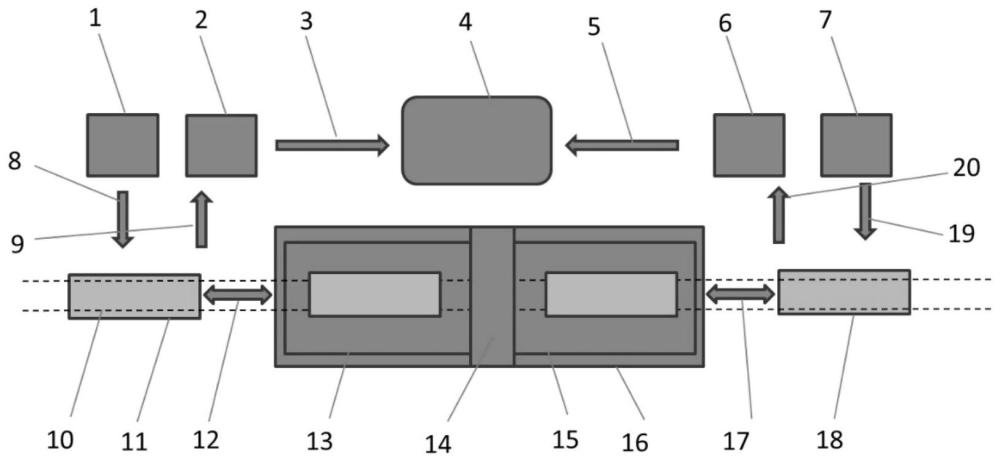

3、一种适用于龙门式自动钻铆设备多工位机身产品装配生产线,所述的装配生产线包括手动预铆接工位a1、手动补铆工位a 2、产品检验工位4、手动补铆工位b 6、手动预铆接工位b 7、地面轨道10、自动钻铆工装a11、双工位龙门式自动钻铆机工作区域16、自动钻铆工装b18。

4、所述的双工位龙门式自动钻铆机工作区域16内设有龙门式自动钻铆机14,龙门式自动钻铆机14两侧分别设自动钻铆工位a 13和自动钻铆工位b15,所述的地面轨道10铺设在双工位龙门式自动钻铆机工作区域16内并向两侧延伸,龙门式自动钻铆机14能够沿着地面轨道10移动到自动钻铆工位a 13或自动钻铆工位b15进行相应的产品加工;所述的自动钻铆工装a11和自动钻铆工装b18分别设置于龙门式自动钻铆机14两侧的地面轨道10上,分别用于产品a和产品b上架并沿地面轨道10移动至自动钻铆工位a13或自动钻铆工位b15进行加工作业;由于产品上架路线位于龙门式自动钻铆机14左右两侧,自动钻铆工位a 13的加工与产品切换不会干扰自动钻铆工位b15的加工与产品切换,实现设备零停机等待。

5、所述的手动预铆接工位a1和手动补铆工位b 6分别设置在自动钻铆工位a13和自动钻铆工位b15的上游,手动补铆工位a2和手动预铆接工位b 7分别设置在自动钻铆工位a13和自动钻铆工位b15的下游,手动补铆工位a2和手动补铆工位b 6的下游设有产品检验工位4;其中,产品a从手动预铆接工位a1上架至自动钻铆工装a 11的路线为产品a上架路线8,上架后的产品a移动至自动钻铆工位a13的路线为自动钻铆工装a移动路线12,产品a从自动钻铆工装a11移交至手动补铆工位a2的路线为产品a移交路线9,产品a从手动补铆工位a2移动至产品检验工位4的路线为产品a移交检验路线3,产品b从手动预铆接工位b 7上架至自动钻铆工装b18的路线为产品b上架路线19,上架后的产品b移动至自动钻铆工位b15的路线为自动钻铆工装b移动路线17,产品b从自动钻铆工装b18移交至手动补铆工位b 6的路线为产品b移交路线20,产品b从手动补铆工位b 6移动至产品检验工位4的路线为产品b移交检验路线5。

6、所述的自动钻铆工装a11和自动钻铆工装b18均为常规柔性工装111下方设置滑轮112,自动钻铆工装a 11和自动钻铆工装b18能够在电动助力车113的助力下沿地面轨道10移动。

7、所述的转配生产线运转情况为:

8、产品a装配流程为:产品a在手动预铆接工位a1完成手工预铆工作后,沿产品a上架路线8上架至自动钻铆工装a11,电动助力车113助力上架后的自动钻铆工装a11沿地面轨道10顺自动钻铆工装a移动路线12进入自动钻铆工位a 13,龙门式自动钻铆机14移动至自动钻铆工位a13处进行产品a的自动钻铆加工,完成后,电动助力车113助力自动钻铆工装a11顺自动钻铆工装a移动路线12移出自动钻铆工位a13,产品a从自动钻铆工装a11下架后沿产品a移交路线9运至手动补铆工位a 2进行补铆工作,完成后沿移动路线3移动到产品检验工位4进行检验。

9、产品b装配流程为:产品b为产品a同构型或不同型的产品,产品b在手动预铆接工位b 7完成手工预铆工作后,沿预移动路线19上架至自动钻铆工装b 18,电动助力车113助力上架后的自动钻铆工装b18沿地面轨道10顺自动钻铆工装b移动路线17进入自动钻铆工位b15,龙门式自动钻铆机14移动至自动钻铆工位b15处进行产品b的自动钻铆加工,完成后,电动助力车113助力自动钻铆工装b18顺产品b移交路线20移出自动钻铆工位b15,产品b从自动钻铆工装b18下架后沿产品b移交路线20运至手动补铆工位b 6进行补铆工作,完成后沿产品b移交检验路线5移动到产品检验工位4进行检验。

10、产品a与产品b同时作业时,错时通过龙门式自动钻铆机14完成钻铆加工。

11、本发明的有益效果在于:

12、本文的龙门式自动钻铆设备适用于飞机壁板、半壳、机翼的自动化装配,具有以下优点:

13、1.一套龙门式自动钻铆设备可同时加工多个项目、构型的机身产品,有效较少设备数量,节约场地空间。

14、2.可节省由于产品切换造成的设备停机等待时间,极大程度提高自动化设备产出,提高自动钻铆设备利用率。

15、3.自动钻铆工装落地式生产方案,可设备降低对厂房高度的需求,提高设备适配性,降低厂房改造成本。

技术特征:

1.一种适用于龙门式自动钻铆设备多工位机身产品装配生产线,其特征在于,所述的装配生产线包括手动预铆接工位a(1)、手动补铆工位a(2)、产品检验工位(4)、手动补铆工位b(6)、手动预铆接工位b(7)、地面轨道(10)、自动钻铆工装a(11)、双工位龙门式自动钻铆机工作区域(16)、自动钻铆工装b(18);

2.根据权利要求1所述的一种适用于龙门式自动钻铆设备多工位机身产品装配生产线,其特征在于,所述的自动钻铆工装a(11)和自动钻铆工装b(18)均为常规柔性工装(111)下方设置滑轮(112)。

3.根据权利要求1或2所述的一种适用于龙门式自动钻铆设备多工位机身产品装配生产线,其特征在于,所述的自动钻铆工装a(11)和自动钻铆工装b(18)在电动助力车(113)的助力下沿地面轨道(10)移动。

4.根据权利要求1所述的一种适用于龙门式自动钻铆设备多工位机身产品装配生产线,其特征在于,所述的转配生产线运转情况为:

5.根据权利要求1所述的一种适用于龙门式自动钻铆设备多工位机身产品装配生产线,其特征在于,所述的产品a与产品b为同构型或不同型产品。

技术总结

本发明提供一种适用于龙门式自动钻铆设备多工位机身产品装配生产线,属于飞机装配加工领域,包括铺有地面轨道的双工位龙门式自动钻铆机工作区域,其内设龙门式自动钻铆机和两侧的自动钻铆工位,龙门式自动钻铆机可移动至两侧的工位作业,两个自动钻铆工装分别上架产品运送至相应的自动钻铆工位加工,两个自动钻铆工位的加工及产品切换互补干扰,可实现设备0停机等待。本发明通过布局与自动钻铆加工流程方案设计,减少因上、下架产品转换导致的钻铆机等待时间,可实现设备零停机等待,提高自动钻铆机利用率,提升自动钻铆的综合加工效率,减少厂房占用面积,并可在此基础上扩展双设备三工位、或双设备四工位布局,进一步扩大产出。

技术研发人员:邓玉东,王志刚,刘文亮,马良

受保护的技术使用者:中航沈飞民用飞机有限责任公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!