一种电火花加工大深径比微孔用电极及其制备方法

本发明属于工具电极的制备,具体涉及一种电火花加工大深径比微孔用电极及其制备方法。

背景技术:

1、随着精密制造技术的发展,微孔结构在精密过滤设备、化纤喷丝板、喷气发动机喷嘴、汽车发动机喷油嘴、航空陀螺仪表元件、飞机透平叶片等零件上的加工需求日益增多,甚至出现了深径比大于10,孔径小于0.5mm的大深径比微孔的加工需求。对于此类微孔结构的加工,传统的机械加工几乎不能完成,而电火花是非接触式加工,加工过程中工具电极与工件不发生接触,工具电极不会产生受力变形,而且电火花加工几乎不受工件结构、强度和硬度的影响,特别适用于导电材料的加工。

2、于是,人们欲将电火花技术应用于大深径比微孔的加工,公开号为cn110695474a的专利申请公开了一种用于电火花大深径比小微孔高效加工的装置,其在固定电极的中心轴底端设有用于安装换能器的空腔,在中心轴内制有用于放置换能器引线的连通孔,连通孔与空腔连通,在中心轴上部同轴套装绝缘套筒,在绝缘套筒外同轴套装用于给换能器供电的导电滑环,在导电滑环外同轴套装第一套筒,在第一套筒外侧套装外壳,在外壳、第一套筒、绝缘套筒上均制有换能器引线导出孔,换能器引线从外壳引出后与超声波电源连接,该装置虽然通过可以在固定电极的中心轴上加装超声波装置,使得电极增加了超声振动功能,增强排屑效果,能在一定程度上提高大深径比微孔加工的效率;但加工出的微孔呈外大里小的锥形孔,降低了微孔加工的精确度,不能应用于精密制造中。

3、所以,仍需从根本上提高大深径比微孔的加工精度。

技术实现思路

1、本发明所要解决的技术问题是提供一种电火花加工大深径比微孔用电极及其制备方法,能够增强电极周壁的绝缘性,降低电极周壁对微孔侧壁的电火花去除。

2、为解决上述技术问题,本发明的技术方案是:设计一种电火花加工大深径比微孔用电极,包括钨丝棒,钨丝棒的直径为0.1~0.4㎜,其特征在于:所述钨丝棒的周壁上设有均匀的稳定化氧化锆绝缘层。

3、优选的,所述稳定化氧化锆绝缘层为氧化钇稳定氧化锆涂层。

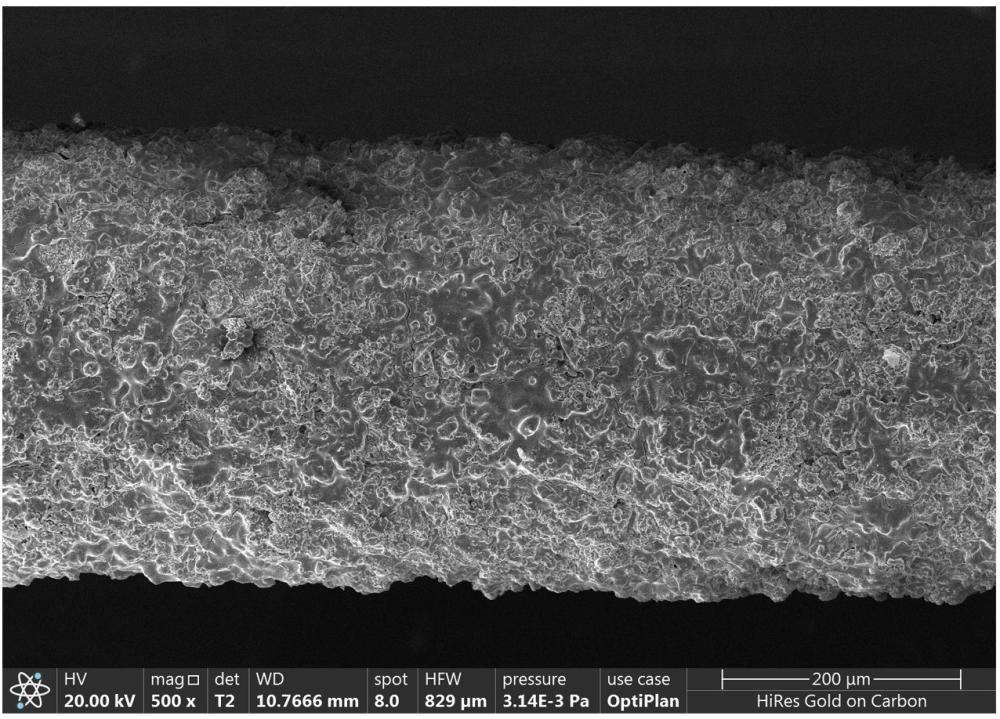

4、优选的,所述稳定化氧化锆绝缘层的厚度为14.8~18.8μm。

5、本发明还提供了一种制备上述电火花加工大深径比微孔用电极的方法,其特征在于:包括以下步骤:

6、(1)粗化:将直径为0.1~0.4㎜的钨丝棒放入双氧水溶液中进行粗化,对粗化后的钨丝棒进行超声清洗并干燥;

7、(2)运动:转动步骤(1)处理的钨丝棒,转动中的钨丝棒还沿钨丝棒的轴向振动,振动频率为20khz;

8、(3)喷涂:向处于步骤(2)状态中钨丝棒的周壁上等离子喷涂稳定化氧化锆粉,制得位于钨丝棒周壁上的稳定化氧化锆绝缘层,稳定化氧化锆粉的粒径为30~45μm;

9、等离子喷涂中,电压为60v,电流为500~700a,主气流量为 40l/min,次气流量为9l/min,送粉转数为1.5r/min,喷涂距离为70~110mm。

10、优选的,等离子喷涂中,采用氩气作为主气,氢气作为次气。

11、优选的,在粗化之前还包括清洁步骤,将钨丝棒放入氢氧化钾溶液中进行表面清洗。

12、优选的,所述氢氧化钾溶液的体积百分比浓度为25~35%。

13、优选的,清洗温度为20~28℃,清洗时间为7~12min。

14、优选的,步骤(1)中,双氧水溶液的体积百分比浓度为25~35%。

15、优选的,步骤(1)中,粗化时间为7~12min

16、优选的,步骤(2)中,将钨丝棒置于交变的电磁场中进行等离子喷涂,电磁场中磁力线的方向与等离子喷涂方向相一致,电磁场的强度为100~200mt。

17、优选的,步骤(2)中,轴向振动的振幅为2~3μm。

18、与现有技术相比,本发明的有益效果是:

19、1、本发明选用稳定化氧化锆层作为绝缘层,能够增强电极周壁的绝缘性,一方面能够减少电火花加工过程中电极周壁与孔侧壁间的放电去除,从而提高微孔的成型精度;另一方面能够降低电极中电流的趋肤效应,增大电极端面中心的电流密度;同时还使得绝缘层的端面在电火花放电中具有导电性,产生电火花放电进行材料的去除,共同提高电火花加工效率。

20、2、稳定化氧化锆绝缘层选用热导率低的氧化钇稳定氧化锆涂层,能够提高绝缘层的抗电蚀能力,有效延长绝缘层的使用寿命。

21、3、本发明采用高硬度的钨丝棒作为电极的基体,既具有一定的导电性能,满足微孔加工的需求,又具有一定的抗变形能力,能够抵抗后续的喷涂加工所造成的变形,同时便于利用双氧水溶液进行化学粗化。

22、4、钨丝棒在等离子喷涂前先进行清洗和粗化,能够增大绝缘层与钨丝棒间的结合力,增强绝缘层的附着强度,延长绝缘层对钨丝棒的防护寿命。

23、5、采用技术成熟的等离子喷涂技术进行绝缘层的制备,不仅便于实现,还实现绝缘层的熔覆式制备,利于增强涂层与基体间的结合强度。

24、6、在喷涂的过程中,转动能够实现钨丝棒周壁的均匀喷涂,沿钨丝棒轴向的高频振动则能对等离子焰流喷附在钨丝棒上的熔融液滴起到晃动的作用,使得液滴趋于平铺状,利于提高绝缘层厚度的均匀性,同时增强绝缘层的致密性,使得钨丝棒的周壁各处获得等强度的绝缘能力。

25、7、喷涂过程选在交变电磁场中进行,能够利用交变磁场对熔融液滴起到一定的扰动作用,进一步增强绝缘层的均匀性与致密性。

26、8、本发明构思巧妙,能够在仅保留工具电极端面放电能力的基础上,在其周壁上增加绝缘层,尽可能地避免工具电极周壁与孔侧壁间的放电,从根本上提高微孔的加工精度,便于在本领域内推广应用。

技术特征:

1.一种电火花加工大深径比微孔用电极,包括钨丝棒,钨丝棒的直径为0.1~0.4㎜,其特征在于:所述钨丝棒的周壁上设有均匀的稳定化氧化锆绝缘层。

2.按照权利要求1所述的电火花加工大深径比微孔用电极,其特征在于:所述稳定化氧化锆绝缘层为氧化钇稳定氧化锆涂层。

3.按照权利要求1或2所述的电火花加工大深径比微孔用电极,其特征在于:所述稳定化氧化锆绝缘层的厚度为14.8~18.8μm。

4.一种权利要求1至3任一所述电火花加工大深径比微孔用电极的制备方法,其特征在于:包括以下步骤:

5.按照权利要求4所述的电火花加工大深径比微孔用电极的制备方法,其特征在于:在粗化之前还包括清洁步骤,将钨丝棒放入氢氧化钾溶液中进行表面清洗。

6.按照权利要求5所述的电火花加工大深径比微孔用电极的制备方法,其特征在于:所述氢氧化钾溶液的体积百分比浓度为25~35%。

7.按照权利要求4所述的电火花加工大深径比微孔用电极的制备方法,其特征在于:步骤(1)中,双氧水溶液的体积百分比浓度为25~35%。

8.按照权利要求7所述的电火花加工大深径比微孔用电极的制备方法,其特征在于:步骤(1)中,粗化时间为7~12min。

9.按照权利要求4至8任一所述的电火花加工大深径比微孔用电极的制备方法,其特征在于:步骤(2)中,将钨丝棒置于交变的电磁场中进行等离子喷涂,电磁场中磁力线的方向与等离子喷涂方向相一致,所述电磁场的强度为100~200mt。

10.按照权利要求4至8任一所述的电火花加工大深径比微孔用电极的制备方法,其特征在于:步骤(2)中,轴向振动的振幅为2~3μm。

技术总结

本发明公开了一种电火花加工大深径比微孔用电极及其制备方法,属于工具电极的制备技术领域,其包括钨丝棒,钨丝棒的直径为0.1~0.4㎜,特征在于:所述钨丝棒的周壁上设有均匀的稳定化氧化锆绝缘层。此电极选用稳定化氧化锆层作为绝缘层,能够增强电极周壁的绝缘性,一方面能够减少电火花加工过程中电极周壁与孔侧壁间的放电去除,从而提高微孔的成型精度;另一方面能够降低电极中电流的趋肤效应,增大电极端面中心的电流密度;同时还使得绝缘层的端面在电火花放电中具有导电性,产生电火花放电进行材料的去除,共同提高电火花加工效率。

技术研发人员:李丽,王文成,刘宪福,于鹏程,麻兵

受保护的技术使用者:山东理工大学

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!