一种切削刀片的制作方法

本发明涉及切削刀具,尤其涉及一种切削刀片。

背景技术:

1、平头刀片的前切削刃为直线刃,在切削加工过程中,所加工产生的切屑包屑效果相比于切断槽型的切削刀片较差,且内凹效果相对不明显,产生的切屑宽度与切削刀片的宽度差不多。考虑刀机床加工过程中的振动,切屑宽度接近切削刀片宽度的切屑将会剐蹭被加工件两侧已加工的表面,进而影响被加工件两侧的粗糙度。

2、为此,现有技术提出了在切削刀片的上表面设置反屑壁结构,使加工产生的切屑产生波型变形,从而减小切屑宽度。具体地,沿远离前切削刃的方向由前切削刃向下表面延伸形成前刀面,前刀面由切削刃沿远离前切削刃的方向向上表面延伸形成的反屑壁结构。前刀面具有正前角,反屑结构具有负前角,形成类似曲线刃的切削效果。在采用该切削刀片切削工件时,产生的切屑将会在具有负前角的反屑壁结构上受到向上的力,从而使切屑产生向上变形,正前角的地方使切削产生向下的变形,从而达到减小切屑宽度的目的。

3、但具有负前角的反屑壁结构的存在,会提升切削刀片切削工件时的切削力,在加工工况要求切削力较小时,上述具有负前角的反屑壁结构的切削刀片明显不能满足要求。因此,亟需一种切削刀片,以解决上述技术问题。

技术实现思路

1、本发明的目的在于提出一种切削刀片,能够使切屑产生变形,以实现减小切屑宽度的同时,减小刀片的切削力。

2、为达此目的,本发明采用以下技术方案:

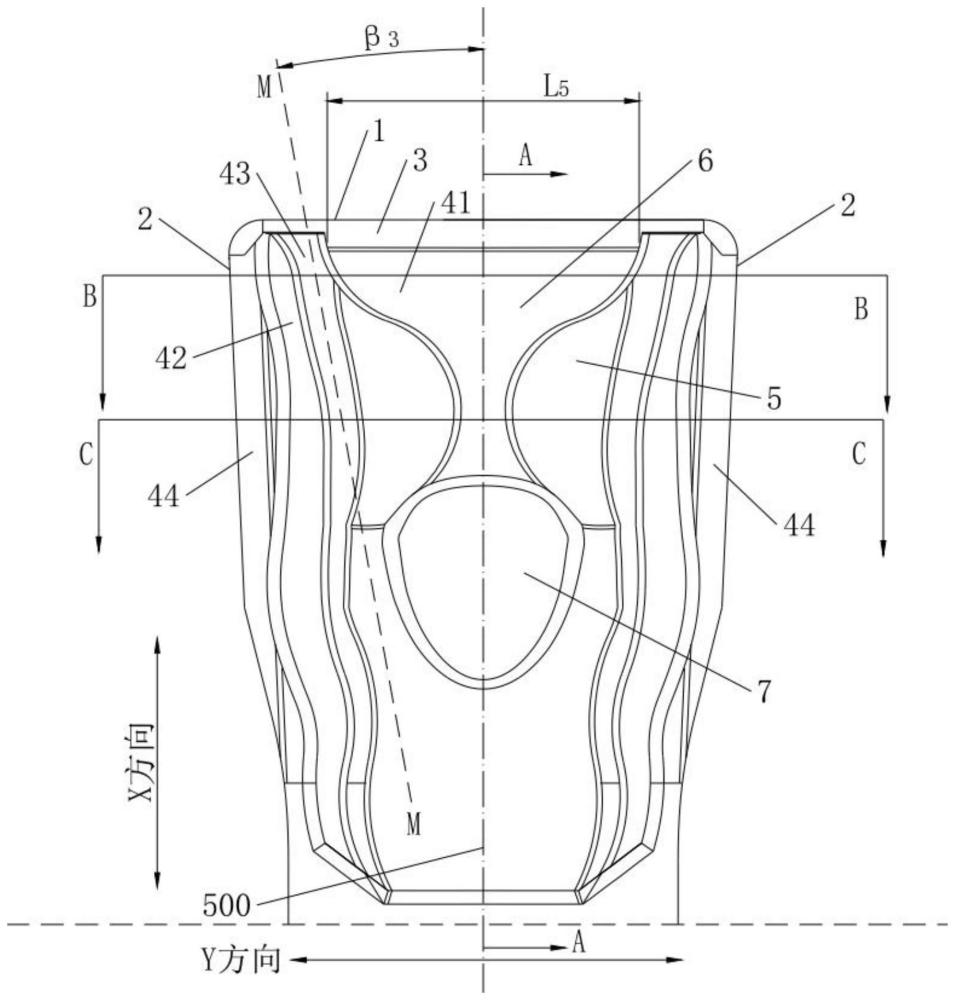

3、切削刀片,包括沿z方向相对设置的上表面和下表面、连接所述上表面与所述下表面的纵侧面、连接所述纵侧面和所述上表面且沿y方向相对布置的两个横侧面;所述上表面与所述纵侧面相交形成前切削刃;所述前切削刃沿背离所述前切削刃的方向向所述下表面所在侧延伸形成第一前刀面;

4、所述切削刀片还包括设于所述上表面的两个反屑结构,两个反屑结构位于所述切削刀片的中心平面两侧,所述中心平面垂直于所述y方向;所述反屑结构靠近所述前切削刃的一端与所述第一前刀面相接,另一端沿背离所述纵侧面的方向向所述上表面所在侧延伸;

5、由所述横切削刃靠近所述中心平面的方向,所述反屑结构包括依次平滑相接的第一外反屑面、第二外反屑面和内反屑面,所述第一外反屑面和所述内反屑面均沿靠近所述中心平面的方向向所述下表面所在侧延伸,所述第二外反屑面沿靠近所述中心平面的方向向所述上表面所在侧延伸;

6、所述第一前刀面在所述中心平面内的截面沿x方向的长度为l1,所述反屑结构一端与所述第一前刀面相切,且相切位置与所述前切削刃在所述x方向上的间距为l2,l1>l2,所述x方向、所述y方向和所述z方向两两垂直。

7、作为上述切削刀片的一种优选技术方案,0.08mm≤l1≤0.35mm,0.05mm≤l2≤0.3mm。

8、作为上述切削刀片的一种优选技术方案,所述内反屑面与垂直于所述y方向的预设截面的相交线为内反屑截面曲线,所述内反屑截面曲线越靠近所述中心平面,所述内反屑截面曲线的曲率变化率越小。

9、作为上述切削刀片的一种优选技术方案,所述第一外反屑面和所述内反屑面的相交线为相交曲线,沿远离所述前切削刃的方向,所述相交曲线先通过弧形曲线向所述上表面所在侧延伸至预设最高点k,再由所述预设最高点k向所述下表面所在侧延伸;

10、所述预设最高点k与所述前切削刃在所述x方向上的间距为l3,所述预设最高点k与所述前切削刃在所述z方向上的间距为h1,0.5mm≤l3≤2.5mm,0.2mm≤h1≤0.6mm。

11、作为上述切削刀片的一种优选技术方案,所述第一外反屑面与垂直于所述x方向的第一预设平面的相交线包括外反屑直线段,所述外反屑直线段与垂直于所述z方向的第二预设平面之间的夹角为β2,0°≤β2≤5°;

12、和/或,所述第一前刀面为平面,且所述第一前刀面与垂直所述z方向的第二预设平面之间的夹角为β1,5°≤β1≤10°;

13、和/或,位于所述中心平面同一侧的所述相交曲线和所述横切削刃在所述y方向上的间距为l4,0.1mm≤l4≤0.7mm。

14、作为上述切削刀片的一种优选技术方案,所述上表面设有第一容屑槽,所述第一容屑槽与所述第一前刀面、两个所述反屑结构的所述内反屑面平滑相接;

15、两个所述反屑结构的相切位置在所述y方向上的间距为l5,0.5mm≤l5≤3.5mm。

16、作为上述切削刀片的一种优选技术方案,所述上表面设有第二容屑槽,所述第一容屑槽在所述x方向上位于所述第二容屑槽和所述第一前刀面之间,所述第二容屑槽与两个所述反屑结构的内反屑面相接。

17、作为上述切削刀片的一种优选技术方案,所述反屑结构连接所述第一前刀面的一端在预设投影面内的投影沿预设直线延伸,所述预设直线沿远离所述前切削刃的方向逐渐靠近所述第二容屑槽;所述第二容屑槽位于两个所述反屑结构的所述预设直线之间;

18、所述预设直线与所述中心平面之间的夹角为β3,3°≤β3≤10°,所述预设投影面垂直于所述z方向。

19、作为上述切削刀片的一种优选技术方案,所述内反屑面上凸设有凸部,所述凸部的周向边缘与所述内反屑面平滑相接;所述相交曲线与第三预设平面相交于点q,所述点q较所述凸部与所述第三预设平面的相交线靠近所述上表面,所述第三预设平面垂直于所述x方向。

20、作为上述切削刀片的一种优选技术方案,所述第一前刀面与所述第一容屑槽通过圆弧平滑相连,所述第一前刀面与所述中心平面的相交线所在直线记为前刀面直线,所述第一容屑槽与所述圆弧相连的端部与所述中心平面相交点为点p,所述第一容屑槽经过点p且位于所述中心平面内的切线记为槽切线;

21、所述前刀面直线与所述槽切线相交于点j,所述前切削刃与所述中心平面相交于点o,所述点o与所述点j在所述x方向上的间距为l1;所述槽切线与垂直于所述z方向的第二预设平面的夹角为β4,15°≤β4≤35°。

22、本发明有益效果:本发明提供的切削刀片,前切削刃沿背离前切削刃的方向向下表面所在侧延伸形成第一前刀面,可以使切削刀片前端具有刃宽,实现保证切削刀片锋利性的同时,提高切削刀片的强度;反屑结构由横切削刃向靠近中心平面的方向,先向下表面所在侧延伸,再向上表面所在侧延伸,之后向下表面所在侧延伸形成。在切削加工的过程中,沿远离前切削刃的方向,切削过程中产生的切屑所受切削力的方向随反屑结构发生改变,距离中心平面越近切削力越小,切屑受到的向上的力越小,从而使切屑发生变形形成中间向下表面内凹,两侧逐渐向上表面凸起的结构,即中间低两侧高的切屑,增加切屑刚性的同时,还减小了切屑的宽度,避免刮蹭已加工表面,提高两侧表面质量。

23、第一前刀面在中心平面上的投影沿x方向的长度为l1,反屑结构的一端与第一前刀面相切,且相切位置与前切削刃在x方向上的间距为l2,l1>l2。如此设置,可以实现沿远离前切削刃的方向,反屑结构从第一前刀面上与前切削刃间距l2的相切位置开始向上表面延伸,避免反屑结构向上延伸带来更大的切削力,即使该反屑结构具有减小切削力的作用,以满足使用需求;而且还有利于切屑变形,提高切削刚性,有利于排屑顺畅。

- 还没有人留言评论。精彩留言会获得点赞!