一种拉削定位装置的制作方法

本发明涉及夹具,具体为一种拉削定位装置。

背景技术:

1、拉床是用拉刀作为刀具加工工件通孔、平面和成形表面的机床。拉削能获得较高的尺寸精度和较小的表面粗糙度,生产率高,适用于成批大量生产,内拉床用于拉削内表面,如花键孔、方孔等,外拉床用于外表面拉削。

2、对于拉削量较小的零件加工时,拉刀在一次行程中就可以完全拉削出符合要求的尺寸,但是如果切削量过大,由于拉床的行程及拉刀长度的限制,就需要分两次甚至多次拉削才能达到最终尺寸要求,在第二次拉削时拉刀齿需要对准第一次拉的槽。

3、目前普遍的方案是利用拉刀前导向键进行导向,导向键前端带有锥度,零件和拉刀自由找正,因为拉刀在上下夹头之间来回转换,拉刀一般都是圆柱部分定位,只能定心,不便于角向定位,工件在工作台固定效果较为一般(上拉式拉床),在工作台上放置后自动送料至拉削中心时,工件可能会出现移位的情况,使得拉刀和工件的角向位置出现变化,进而会出现导向偏差的情况,导致刀具不能顺利进入一拉槽内,产生卡刀现象,或者进入后不顺畅,产生拉偏现象,进而影响刀具可能出现崩刃而导致拉刀报废。

4、所以我们提出了一种拉削定位装置,以便于解决上述中提出的问题。

技术实现思路

1、本发明的目的在于提供一种拉削定位装置,以解决拉刀不便于角向定位,工件在送料时可能会出现移位的情况,使得拉刀和工件的角向位置出现变化,进而会出现导向偏差的情况,产生卡刀现象,或者进入后不顺畅,产生拉偏现象,影响了二次拉销的效率和质量的问题。

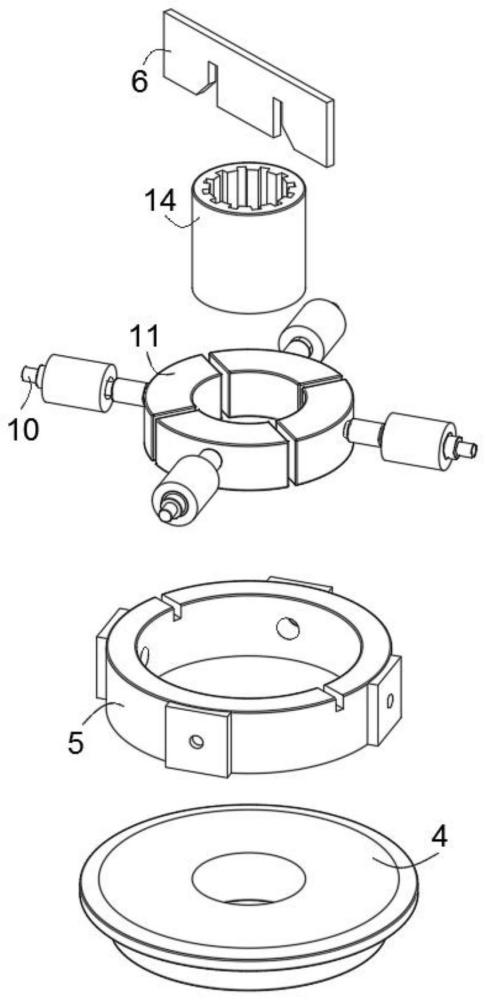

2、为实现上述目的,本发明提供如下技术方案:一种拉削定位装置,包括拉刀本体、拉刀夹头、底座和定位板,所述拉刀本体的下部外侧固定连接有顶盖,所述底座的顶部设置有工件本体;

3、还包括:

4、固定套圈,固定连接在底座的顶部中间,所述固定套圈的顶部倾斜开设有定位槽,所述定位板与定位槽滑动连接;

5、扁平部,固定连接在拉刀本体的底端,所述拉刀夹头的内部上方安装有定位块;

6、弹簧套,固定安装在固定套圈的外侧,所述固定套圈的内部安装有浮动螺杆;

7、工件定位组件,设置在固定套圈的内部,所述工件定位组件包括拉紧螺母,所述拉紧螺母套接在浮动螺杆的外部一侧,所述拉紧螺母与浮动螺杆螺纹连接,所述固定套圈的内侧安装有夹紧块,所述夹紧块与浮动螺杆螺纹连接,所述弹簧套的内部安装有压紧弹簧;

8、所述浮动螺杆的部一侧套接有调节螺套,所述调节螺套位于弹簧套的内部,所述压紧弹簧的一端与调节螺套固定连接,所述固定套圈的内侧上部固定连接有固定板,所述夹紧块的顶部固定连接有滑套,所述滑套与固定板滑动连接,所述固定板的内部转动连接有转动板,所述转动板的一端转动连接有压紧板;

9、拉刀定位组件,设置在拉刀夹头的内部,所述拉刀定位组件包括适配槽,所述扁平部与适配槽滑动连接,所述定位块的一侧固定连接有上弹簧。

10、优选的,所述定位板的底部开设有空槽,所述空槽与工件本体滑动连接,所述弹簧套对称设置有四个,所述夹紧块为弧形设置,所述夹紧块对称设置有四个。

11、通过采用上述技术方案,设置有工件定位组件,便于对工件本体的位置进行定位,进而与后续的拉刀本体位置对应,减少了拉刀和工件的角向位置变化,配合拉刀定位组件,便于对拉刀本体和工件本体定位,且能调节到相对应的位置,减少了导向偏差,方便了二次拉削加工。

12、优选的,所述固定板远离固定套圈的一侧对称开设有凹槽,所述转动板安装在凹槽的内部,所述压紧板位于转动板远离固定板的一端,所述凹槽的内部安装有辅助弹簧。

13、通过采用上述技术方案,夹紧块移动带动顶部的滑套移动,滑套在固定板上滑动会挤压转动板,使得两侧的转动板向固定板转动,转动板压缩辅助弹簧并带动压紧板移动,由于压紧板与转动板转动连接,使得压紧板能调节到与工件本体的表面贴合压紧,进而提高了对工件本体的固定效果。

14、优选的,所述上弹簧远离定位块的一端与拉刀夹头固定连接,所述定位块与拉刀夹头滑动连接,所述扁平部的一侧中部开设有限位槽,所述定位块与限位槽卡合连接。

15、通过采用上述技术方案,当限位槽下移到定位块的位置时,上弹簧的弹力带动定位块卡到限位槽的内部,进而对扁平部限位,使得扁平部不会轴线转动,也使得拉刀本体不会出现角位置的变化。

16、优选的,所述扁平部的一侧下部对称开设有辅助槽,所述拉刀夹头的内部对称安装有辅助块,所述辅助块的一端固定连接有下弹簧,所述下弹簧远离辅助块的一端与拉刀夹头固定连接,所述辅助块与辅助槽卡合连接。

17、通过采用上述技术方案,启动拉床向下送拉刀,使得扁平部插入到适配槽的内部,在辅助槽移动到辅助块的位置时,下弹簧的弹力会带动辅助块卡到辅助槽的内部,用于辅助扁平部的安装固定,进而辅助拉刀本体的固定。

18、优选的,所述滑套的内侧一端为弧形设置,所述滑套与转动板相抵接,所述转动板对称安装有两个,所述辅助弹簧的一端与固定板固定连接,所述辅助弹簧的另一端与转动板固定连接,所述辅助弹簧不少于两个。

19、通过采用上述技术方案,辅助弹簧用于将转动板撑开,使得转动板与滑套相抵接,进而方便后续的滑套对转动板的挤压,从而使得转动板带动压紧板辅助压紧。

20、优选的,所述辅助块与拉刀夹头滑动连接,所述辅助块为对称设置,所述辅助块的位置与辅助槽相对应。

21、通过采用上述技术方案,下弹簧的弹力会带动辅助块卡到辅助槽的内部,用于辅助扁平部的安装固定,使得扁平部的定位更加牢固。

22、优选的,所述顶盖的底部安装有定位销,所述拉刀夹头的顶部开设有定位孔,所述定位销与定位孔适配连接。

23、通过采用上述技术方案,定位销和定位孔,便于顶盖和拉刀夹头的导向安装,进而便于后续拉刀本体的定位安装。

24、优选的,所述压紧板为对称设置,所述压紧板位于固定板的两侧,所述压紧板为弧形设置。

25、通过采用上述技术方案,多个对称设置的压紧板,提高了对工件本体的固定效果,减少了工件本体的移动。

26、与现有技术相比,本发明的有益效果是:设置有工件定位组件,便于对工件本体的位置进行定位,进而与后续的拉刀本体位置对应,减少了拉刀和工件的角向位置变化,配合拉刀定位组件,便于对拉刀本体和工件本体定位,且能调节到相对应的位置,减少了导向偏差,方便了二次拉削加工;

27、1、设置有工件定位组件,工件定位组件包括固定套圈、定位板、定位槽、弹簧套、拉紧螺母、浮动螺杆、夹紧块、压紧弹簧、调节螺套、滑套、转动板、辅助弹簧和压紧板,在工件初次拉销完成需要二次拉销时,通过将工件本体置于底座上,转动浮动螺杆带动夹紧块移动,且调节螺套会挤压压紧弹簧,压紧弹簧的弹力传递到夹紧块上,进而使得夹紧块夹紧工件本体的外侧,接着,依次将剩余的夹紧块夹紧工件本体的其他位置,进而完成对工件本体的定位,接着,手动使用定位板,使工件本体的内孔槽与固定套圈上的定位槽对正,便于调节工件本体的位置与拉刀本体的加工齿位置对应,夹紧的力度可通过调节螺套调节,同时,夹紧块移动带动顶部的滑套移动,滑套在固定板上滑动会挤压转动板,使得两侧的转动板向固定板转动,转动板压缩辅助弹簧并带动压紧板移动,由于压紧板与转动板转动连接,使得压紧板能调节到与工件本体的表面贴合压紧,进而提高了对工件本体的固定效果,便于对工件本体的位置进行定位,进而与后续的拉刀本体位置对应,减少了拉刀和工件的角向位置变化,也减少了导向偏差,提高了二次拉销的加工质量;

28、2、设置有拉刀定位组件,拉刀定位组件包括拉刀本体、顶盖、拉刀夹头、扁平部、定位块、上弹簧、限位槽、辅助块、下弹簧和辅助槽,在对拉刀装夹定位时,拉刀本体上有花键定位齿,扁平部中心对正花键定位齿其中一个齿的中心,启动拉床向下送拉刀,使得扁平部插入到适配槽的内部,在辅助槽移动到辅助块的位置时,下弹簧的弹力会带动辅助块卡到辅助槽的内部,用于辅助扁平部的安装固定,进而辅助拉刀本体的固定,此时限位槽下移到定位块的位置,上弹簧的弹力带动定位块卡到限位槽的内部,进而对扁平部限位,使得扁平部不会轴线转动,也使得拉刀本体不会出现角位置的变化,通过工件定位组件和拉刀定位组件的设置,便于对拉刀本体和工件本体定位,且能调节到相对应的位置,减少了导向偏差,方便了二次拉削加工,解决了拉刀不便于角向定位,工件在送料时可能会出现移位的情况,使得拉刀和工件的角向位置出现变化,进而会出现导向偏差的情况,产生卡刀现象,或者进入后不顺畅,产生拉偏现象,影响了二次拉销的效率和质量的问题。

- 还没有人留言评论。精彩留言会获得点赞!