一种用于核电压力容器内壁耐腐蚀堆焊层及制备方法与流程

本发明属于堆焊层及其制备方法,具体涉及一种用于核电压力容器内壁耐腐蚀堆焊层及制备方法。

背景技术:

1、在当今能源局势日益严峻的背景下,核电能源凸显出其重要性。首先,核电能源是一种低碳清洁能源,不产生大气污染物和温室气体,有助于应对气候变化问题。其次,核电能源具有高能量密度,能够稳定供应大规模电力,减轻对化石燃料的依赖,确保能源安全。此外,核电在电力基础负荷方面有优势,可以稳定电网运行,降低能源波动对社会经济的影响。核电安全问题始终是公众关注的焦点,必须采取严格的安全措施和监管机制。核电稳压器、反应堆压力容器等作为核电站的重要组成部分,在核反应堆中起着维持反应堆一回路冷却剂系统压力的关键作用。因此,反应堆压力容器和稳压器等主设备的设计、制造和维护都必须符合极高的安全标准和严格的技术要求。co、mo、nb等元素是活化元素,如钴元素59co受环境激发会形成放射性同位素60co。含有钴等元素的核电材料在服役运行期间,受磨损和腐蚀作用会产生合金碎屑。这些合金碎屑由于其中的co、mo、nb等元素在辐照环境下活化而成为核辐射“热点”,这些问题需要解决,以免造成环境污染。此外,核电技术的高门槛和成本也是制约因素之一。

2、综上所述,当今核电能源在应对能源需求、减少碳排放、保障能源安全等方面具有重要性。未来应继续加强核电技术研发,提高安全性能,解决核污染问题,以实现核能在清洁能源体系中的可持续发展。

3、核电大型压力容器壳体由基体材料和内壁堆焊层构成复合结构,来保障优异的结构强度和耐蚀性能。其中,基体材料通常为高强度合金钢,堆焊层一般采用耐蚀合金进行表层堆焊。但是由于两种材料有较大的物理性能差异,在堆焊时会产生较高水平的焊接应力。在对核电压力容器的堆焊层材料进行设计研究时,不仅要考虑延长使用寿命同时降低成本,还要考虑提高核电使用的安全性。因此我们迫切需要寻找一种新的合金体系和工艺手段,来解决传统工艺上的不足。

技术实现思路

1、本发明针对现有技术的缺陷,提供一种用于核电压力容器内壁耐腐蚀堆焊层及制备方法。

2、本发明是这样实现的:一种用于核电压力容器内壁耐腐蚀堆焊层,其中,堆焊层各成分按照质量百分数计算为下述比例,

3、c 0.01-0.02%

4、mn 2.69-3.61%

5、si 2.04-3.59%

6、cr 20.22-23.18%

7、ni 5.20-5.80%

8、fe余量。

9、如上所述的一种用于核电压力容器内壁耐腐蚀堆焊层,其中,堆焊层包括n层,堆焊层总厚度固定的情况下,每层的厚度为总厚度的n分之一,n=1或2或3或4或5。

10、如上所述的一种用于核电压力容器内壁耐腐蚀堆焊层,其中,堆焊层总厚度h=3mm。

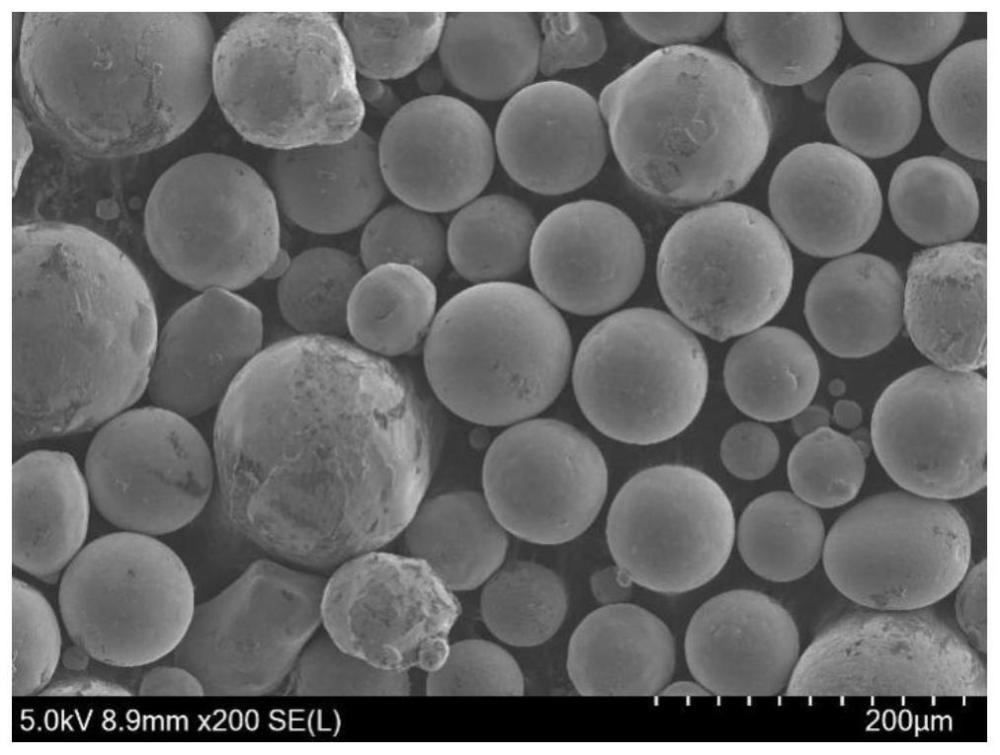

11、如上所述的一种用于核电压力容器内壁耐腐蚀堆焊层,其中,堆焊层合金粉末的粒度为100目~350目,堆焊层呈块体状或者呈薄膜状。

12、如上所述的一种用于核电压力容器内壁耐腐蚀堆焊层,其中,当n=1时,堆焊层各成分按照质量百分数计算为下述比例,碳0.015%、锰3.15%、硅2.07%、铬21.70%、镍5.50%、其余为铁。

13、如上所述的一种用于核电压力容器内壁耐腐蚀堆焊层,其中,当n=2时,堆焊层各成分按照质量百分数计算为下述比例,第一层成分为碳0.015%、锰3.15%、硅2.07%、铬21.70%、镍5.50%、其余为铁,第二层成分为碳0.02%、锰3.55%、硅3.47%、铬21.60%、镍5.50%、其余为铁。

14、一种用于核电压力容器内壁耐腐蚀堆焊层制备方法,其中,包括下述步骤:

15、步骤一:配料

16、按照层数要求及配比要求准备足额质量份数的配料;

17、步骤二:熔炼

18、将配好的金属铁、金属锰、金属铬、金属镍、硅加入至中频感应炉中,通电加热使其熔化,炉前调整成分合格后出炉,出炉温度控制在1450℃~1500℃;

19、步骤三:真空气雾化

20、将经步骤二在真空气雾化设备中将合金溶液雾化获得合金粉末,其中,雾化介质为氩气,雾化压力为2~10mpa,雾化时保持炉温为1450℃~1500℃;

21、步骤四:干燥

22、将经步骤三雾化获得的合金粉末予以烘干;

23、步骤五:筛分

24、由筛分机对经步骤四干燥获得的合金粉末进行筛分,粉末的粒度为100目~350目,筛分出上述粒度范围内的固溶体粉末作为成品粉备用,

25、将步骤五的合金粉末送入激光直接能量沉积或者等离子喷涂成型,获得呈出块体状或者呈薄膜状的合金,作为堆焊层。

26、如上所述的一种用于核电压力容器内壁耐腐蚀堆焊层制备方法,其中,

27、所述步骤二的熔炼过程中,先向所述中频感应炉中加入预先配好的金属锰、金属铬、金属镍配料先熔炼,然后再将剩余的配料作为补料加入至熔化的合金溶液中,在加入补料时,中频感应炉内的温度控制在1500℃~1550℃。

28、如上所述的一种用于核电压力容器内壁耐腐蚀堆焊层制备方法,其中,

29、所述步骤四中采用远红外烘干机,烘干温度为200℃~250℃,烘干1小时后,自然降温至室温。

30、本发明的显著效果是:本发明提供的一种六元合金的制备方法与应用,采用激光直接能量沉积或者等离子喷涂手段,合成堆焊层的梯度材料,有效地缓和了界面与界面之间的热膨胀系数、熔点、弹性模量等差异,还可以降低材料制备过程中界面与界面之间的残余应力水平,避免低熔点相、硬脆相等的析出,能够达到制造要求,制造出高强度的结合界面。该成分材料能够具有高的连接界面强度与硬度,可广泛应用在核电部件的结合中。

技术特征:

1.一种用于核电压力容器内壁耐腐蚀堆焊层,其特征在于:堆焊层各成分按照质量百分数计算为下述比例,

2.如权利要求1所述的一种用于核电压力容器内壁耐腐蚀堆焊层,其特征在于:堆焊层包括n层,堆焊层总厚度固定的情况下,每层的厚度为总厚度的n分之一,n小于等于5。

3.如权利要求2所述的一种用于核电压力容器内壁耐腐蚀堆焊层,其特征在于:堆焊层总厚度h=3mm。

4.如权利要求3所述的一种用于核电压力容器内壁耐腐蚀堆焊层,其特征在于:堆焊层合金粉末的粒度为100目~350目,堆焊层呈块体状或者呈薄膜状。

5.如权利要求4所述的一种用于核电压力容器内壁耐腐蚀堆焊层,其特征在于:当n=1时,堆焊层各成分按照质量百分数计算为下述比例,碳0.015%、锰3.15%、硅2.07%、铬21.70%、镍5.50%、其余为铁。

6.如权利要求5所述的一种用于核电压力容器内壁耐腐蚀堆焊层,其特征在于:当n=2时,堆焊层各成分按照质量百分数计算为下述比例,第一层成分为碳0.015%、锰3.15%、硅2.07%、铬21.70%、镍5.50%、其余为铁,第二层成分为碳0.02%、锰3.55%、硅3.47%、铬21.60%、镍5.50%、其余为铁。

7.一种用于核电压力容器内壁耐腐蚀堆焊层制备方法,其特征在于,包括下述步骤:

8.如权利要求7所述的一种用于核电压力容器内壁耐腐蚀堆焊层制备方法,其特征在于:

9.如权利要求8所述的一种用于核电压力容器内壁耐腐蚀堆焊层制备方法,其特征在于:

技术总结

本发明属于堆焊层及其制备方法,具体涉及一种用于核电压力容器内壁耐腐蚀堆焊层及制备方法。一种用于核电压力容器内壁耐腐蚀堆焊层,其中,堆焊层各成分按照质量百分数计算为下述比例,C 0.01‑0.02%、Mn 2.69‑3.61%、Si 2.04‑3.59%、Cr 20.22‑23.18%、Ni 5.20‑5.80%、Fe余量。本发明的显著效果是:本发明提供的一种六元合金的制备方法与应用,采用激光直接能量沉积或者等离子喷涂手段,合成堆焊层的梯度材料,有效地缓和了界面与界面之间的热膨胀系数、熔点、弹性模量等差异,还可以降低材料制备过程中界面与界面之间的残余应力水平,避免低熔点相、硬脆相等的析出,能够达到制造要求,制造出高强度的结合界面。

技术研发人员:李军业,丁正彪,夏志新,秦玮,吴林涛,贾卫卫,王建涛,马永虔,刘小户,单继文

受保护的技术使用者:西安核设备有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!