一种大型选粉机转子笼结构的制作方法与流程

本发明涉及选粉机,具体涉及一种大型选粉机转子笼结构的制作方法及其配套使用的定位检测工装。在满足技术要求的前提下,提供了一种成本低、使用方便,同时能满足不同规格选粉机转子笼成型制作过程中的焊接变形控制、跳动检测的方法。

背景技术:

1、随着科技进步和工业的发展,工业制造规模朝着大型化发展,大型立磨选粉机的使用开始占据主导地位。立磨选粉机转子的转速和立磨产量、产品细度有直接的关系,为了提高选粉能力,必须设计新型高效的大直径转子。而大直径转子的生产需要解决的最关键技术:转子的平衡性。

2、选粉机转子因质量、转速、回转半径的不同,且最后的不平衡量不可能也不必要为零,故而就允许有一定的残余量存在,只要不超过平衡配重的最大质量,转子就是合格的。小直径转子可以通过机加工、转子动平衡校验的方法来保证平衡性,而大直径转子由于体形庞大,故而无法采用上述方法来实现平衡。

3、目前,做大型刚性转子平衡没有专用的动平衡设备,只能采取静平衡法。静平衡法一般只能靠反复旋转转子,来粗略的找出最大不平衡点,然后依照技术人员的经验不断增减平衡配重块,再依次寻找下一个不平衡点,直至转动转子最终可以在任意点停下并不再回转。这种方法,不仅工序繁琐,而且耗时费力,并且对于更大型的转子受限于静平衡支架的尺寸及转子重量,也是无能为力。

4、作为选粉机的重要部件,选粉机转子由转子笼及转子动叶片组成,转子动叶片可以通过称重的方式,并按安装位置顺序编号,编号应符合质心居中的平衡原理,即达到在转子安装后沿过转子轴线任一切割平面两侧的叶片质量总合的差值符合设计偏差要求。

5、那么对于大直径转子而言,选粉机转子笼的成型该如何降低成本、优化制作工艺、控制焊接变形、跳动检测就显得尤为重要。

技术实现思路

1、本发明所要解决的技术问题是针对上述现有技术的不足提供一种大型选粉机转子笼结构的制作方法,本大型选粉机转子笼结构的制作方法采用分体加工、分布安装的工艺,降低了制作成本,提高生产效率;在转子笼成型焊接过程中,利用定位检测工装可以随时监测转子笼的径向及轴向跳动值的变化,以便及时采取措施控制尺寸、形位公差,达到控制转子笼平衡性的目的,进而保证同心度及平面度,控制焊接变形。

2、为实现上述技术目的,本发明采取的技术方案为:

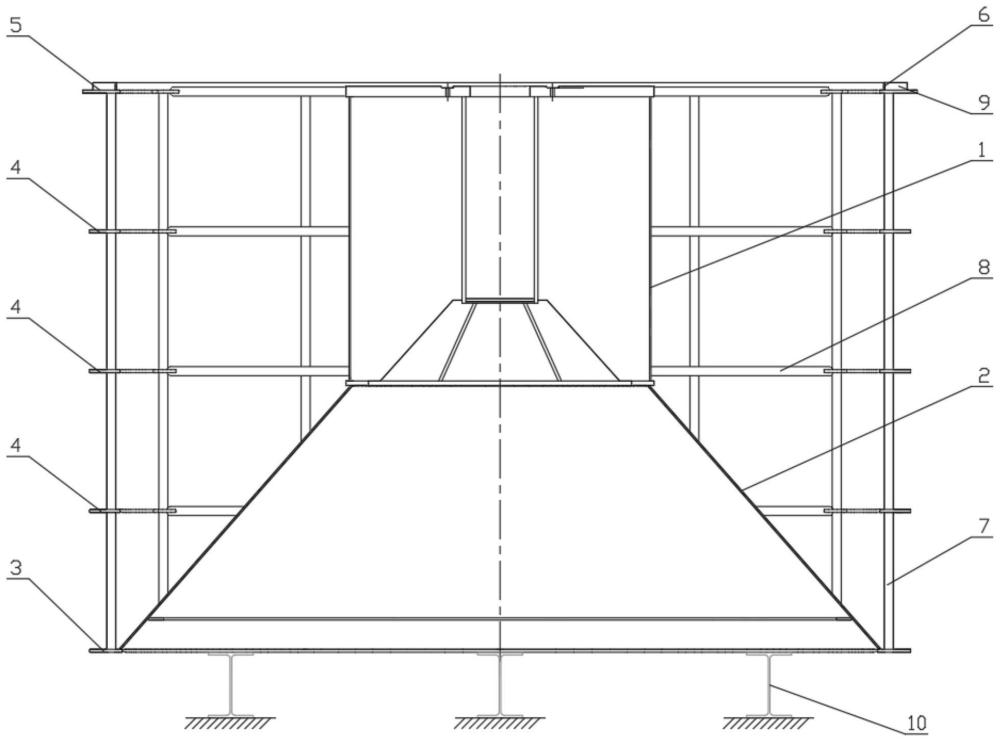

3、一种大型选粉机转子笼结构的制作方法,包括:

4、步骤1、备料:对转子圆柱体、转子锥体、转子上法兰、转子中法兰、转子下法兰、支撑管、斜拉管和密封环进行备料;

5、步骤2、搭建工作平台,并调平工作平台表面的水平度;

6、步骤3、确定圆心:在工作平台上画出直径与转子下法兰外圆直径相同的同心圆,并标记圆心;

7、步骤4、转子下法兰安装:按标记的圆心和画出的同心圆,将转子下法兰固定在工作平台上;复核转子下法兰的圆度、水平度及尺寸在设计公差范围内;在转子下法兰上端面画出直径与转子锥体下端外圆直径相同的同心圆;

8、步骤5、转子锥体安装:按标记的圆心和画出的同心圆,将转子锥体与转子下法兰点焊,控制同轴度并调水平,检查转子锥体上端法兰面到工作平台表面的高度差;在转子锥体上端法兰面画出直径与转子圆柱体外圆直径相同的同心圆;

9、步骤6、转子圆柱体安装:按标记的圆心和画出的同心圆,将转子圆柱体与转子锥体点焊,控制同轴度并调水平,检查转子圆柱体上部法兰面到工作平台表面的高度差;

10、步骤7、转子上法兰、转子中法兰安装:按标记的圆心和转子下法兰外缘从下往上依次将转子下法兰、一个或多个转子中法兰和转子上法兰与支撑管点焊,控制转子上法兰和转子中法兰的平面度;在转子锥体与转子中法兰之间、转子圆柱体与转子中法兰之间以及转子圆柱体与转子上法兰之间点焊斜拉管;

11、步骤8、密封环安装:按标记的圆心将密封环点焊在转子上法兰上,以标记的圆心为中心,复核密封环的圆度及尺寸在设计公差范围内;

12、步骤9、转子笼调平:将所有需焊接部位进行满焊从而焊接牢固,且在焊接过程中,在转子圆柱体上部安装定位检测工装,并利用定位检测工装随时监测并校正转子上法兰的同心度和平面度以及密封环的同心度,及时调整并控制焊接变形;最终得到转子笼结构。

13、作为本发明进一步改进的技术方案,所述的步骤1具体为:

14、转子圆柱体备料:将组成转子圆柱体的各个部件组焊,将组焊后的整体按图纸要求机加工:加工整体的上端平面和下端平面;加工整体的上部法兰内外圆,并同心按图纸加工沉槽,加工时要求在沉槽内画出同心圆刻度线,然后划线钻孔;

15、转子锥体备料:将组成转子锥体的各个部件组焊,将组焊后的整体按图纸要求机加工:加工整体上端法兰的上平面及内外圆,同时画出节圆刻度线;加工整体下端平面;

16、转子上法兰、转子中法兰和转子下法兰备料:转子上法兰、转子中法兰和转子下法兰均采用分块下料,割出分块上的连接孔,在底板上标记圆心并画出直径与转子上法兰、转子中法兰或转子下法兰外圆直径相同的同心圆,按照底板上画出的同心圆将多个分块拼焊成形,分别得到转子上法兰、转子中法兰和转子下法兰,校正转子上法兰、转子中法兰和转子下法兰的平面度和圆度;

17、支撑管备料:支撑管采用钢管下料,支撑管两端均车成台阶状,支撑管两端的直径与转子上法兰、转子中法兰和转子下法兰的连接孔的孔径匹配;

18、斜拉管备料:斜拉管采用钢管下料,斜拉管的一端管口切割出槽口,槽口的宽度与转子上法兰和转子中法兰的板厚匹配;

19、密封环备料:将扁钢卷圆成型并焊接固定形成整圆,焊后校正圆度,在校正后的整圆外缘上周向均布焊接加强筋。

20、作为本发明进一步改进的技术方案,所述的步骤2具体为:

21、搭建工作平台,利用水平仪测量工作平台上的至少8个点的水平度,要求各测量点的高度差值≤2mm。

22、作为本发明进一步改进的技术方案,所述的步骤4中,采用g形板夹将转子下法兰固定在工作平台上。

23、作为本发明进一步改进的技术方案,所述的步骤5中检查转子锥体上端法兰面到工作平台表面的高度差具体为:

24、检查转子锥体上端法兰面上的至少8个点到工作平台表面的高度差,确保转子锥体上端法兰面的平行度符合设计公差要求;

25、所述的步骤6中检查转子圆柱体上部法兰面到工作平台表面的高度差具体为:

26、检查转子圆柱体上部法兰面上的至少8个点到工作平台表面的高度差,确保转子圆柱体上部法兰面的平行度符合设计公差要求。

27、作为本发明进一步改进的技术方案,所述的步骤7具体为:

28、将多根支撑管的底端分别插入转子下法兰的连接孔内,顶端分别插入转子中法兰的连接孔内,将支撑管与转子下法兰和转子中法兰点焊,同时控制转子中法兰的平面度;

29、将多根支撑管的底端分别插入转子中法兰的连接孔内,顶端分别插入另一个转子中法兰的连接孔内,将支撑管与两个转子中法兰点焊,同时控制转子中法兰的平面度;

30、将多根支撑管的底端分别插入转子中法兰的连接孔内,顶端分别插入转子上法兰的连接孔内,将支撑管与转子中法兰和转子上法兰点焊,同时控制转子上法兰的平面度;

31、在转子锥体与转子中法兰之间、转子圆柱体与转子中法兰之间以及转子圆柱体与转子上法兰之间分别安装多根斜拉管,多根斜拉管的一端分别与转子锥体和转子圆柱体点焊,多根斜拉管另一端的槽口分别与转子中法兰和转子上法兰插接;用水平尺控制斜拉管的水平,用角度模板控制斜拉管的斜拉角度。

32、作为本发明进一步改进的技术方案,所述的步骤7还包括:

33、随时监测转子中法兰上表面的至少8个点到工作平台表面的高度差,随时监测转子上法兰上表面上的至少8个点到工作平台表面的高度差,确保转子中法兰的平行度和转子上法兰的平行度符合设计公差要求;

34、检查转子圆柱体上部法兰面与转子上法兰上平面的高度差。

35、作为本发明进一步改进的技术方案,所述的定位检测工装包括支座、测量臂、过渡法兰和万向磁力百分表;所述过渡法兰与支座底部连接,过渡法兰与转子圆柱体上部法兰连接,支座的中心线与转子圆柱体的中心线同轴设置;支座包括轴、底座和端板,端板通过轴与底座转动连接,底座与过渡法兰连接;测量臂与端板固定连接,多个万向磁力百分表连接在测量臂头部的连接板上,万向磁力百分表用于检测转子上法兰的圆跳动和平面度以及密封环的圆跳动,测量臂头部还连接有用于检测转子上法兰外缘的圆度的指针。

36、作为本发明进一步改进的技术方案,所述支座内的底座为轴承座,支座包括轴承座、顶盖、端板和轴承组;轴承组由轴、外轴套、内轴套、上轴承和下轴承组成,上轴承和下轴承均位于轴承座的内侧,上轴承和下轴承的内圈之间设有内轴套,上轴承和下轴承的外圈之间设有外轴套,上轴承和下轴承的内圈与轴连接,上轴承和下轴承的外圈与轴承座连接,轴承座的底部与过渡法兰通过螺栓连接,顶盖通过螺栓与轴的顶部连接,两个端板通过螺栓分别与顶盖两端连接,一个端板与测量臂固定连接,另一个端板固定连接有配重块。

37、作为本发明进一步改进的技术方案,所述测量臂包括后臂、前臂、斜拉杆、连接板和支架,前臂的一端插入后臂的内孔中,且能在后臂的内孔中自由滑动,前臂与后臂通过调节顶丝锁紧固定,后臂一端固定连接在端板上,后臂的长度延伸方向为水平方向,后臂通过多根斜拉杆与端板固定连接,前臂头部固定连接有用于安装万向磁力百分表的连接板,前臂头部还固定连接有支架,支架上连接有用于检测转子上法兰外缘的圆度的指针;万向磁力百分表一、万向磁力百分表二和万向磁力百分表三连接在测量臂头部的连接板上。

38、作为本发明进一步改进的技术方案,所述的步骤9中,在转子圆柱体上部安装定位检测工装,并利用定位检测工装随时监测并校正转子上法兰的同心度和平面度以及密封环的同心度,具体为:

39、步骤9.1、将定位检测工装中的过渡法兰与转子圆柱体上部法兰通过螺栓连接,且保证支座的中心线与转子圆柱体的中心线同轴;

40、步骤9.2、若检测转子上法兰的外缘圆度,则将测量臂头部的指针打到转子上法兰外缘线上,转动测量臂,测量臂沿着轴承座转动,测量并记录指针到转子上法兰外圆的最大距离及最小距离,得出转子上法兰外缘的圆度值;

41、步骤9.3、若检测转子上法兰上平面的轴向跳动,则将万向磁力百分表一的测量杆与转子笼结构的轴线平行,把万向磁力百分表一的测量头打在转子上法兰上平面上,转动测量臂,观察并记录万向磁力百分表一的数据,得出跳动值;

42、步骤9.4、若检测转子上法兰外圆径向跳动,则将万向磁力百分表二的测量杆与转子笼结构的轴线垂直,把万向磁力百分表二的测量头打在转子上法兰的外缘表面上,转动测量臂,观察并记录万向磁力百分表二的数据,得出跳动值;

43、步骤9.5、若检测密封环径向跳动,则将万向磁力百分表三的测量杆与转子笼结构的轴线垂直,把万向磁力百分表三的测量头打在密封环的内缘表面上,转动测量臂,观察并记录万向磁力百分表三的数据,得出跳动值。

44、本发明的有益效果为:

45、对于大型选粉机转子笼结构,一是在转子笼无法做静平衡校验的情况下,为了避免转子笼在运行时产生的偏心载荷,本发明提供了一种解决方法,转子笼的制作可以采用分体加工,分布安装的工艺,降低了制作成本,提高生产效率;二是对转子笼做静平衡校验前,为了确保尽量少的额外平衡重量,本发明提供了一种辅助手段。在转子笼成型焊接过程中,本发明利用定位检测工装可以随时监测转子笼的径向及轴向跳动值的变化,以便及时采取措施控制尺寸、形位公差,达到控制转子笼平衡性的目的。

46、本发明测量臂采用可调式设计,通过伸缩管的方式,利用调节顶丝锁紧固定,可以实现测量臂的长度可调。另外,支座通过更换过渡法兰的方式,可用于不同规格的转子圆柱体的安装孔位。因此,本发明可以实现不同直径、不同规格的选粉机转子笼跳动检测,适用性强,大大节约了成本。在焊接转子笼的过程中可随时对转子笼进行监测,以保证同心度及平面度,满足图样要求,有问题可及时发现,预防焊接变形。

- 还没有人留言评论。精彩留言会获得点赞!