一种刀片电池的顶盖侧缝的焊接方法及计算机存储介质与流程

本发明涉及焊接,具体涉及一种刀片电池的顶盖侧缝的焊接方法及计算机存储介质。

背景技术:

1、在锂电行业,目前方形铝壳动力电池种类主要为“磷酸铁锂”和“三元锂”两种电池,随着当前市面上刀片电池(磷酸铁锂)的兴起,相对比被广泛应用的“三元锂电池”,刀片电池(磷酸铁锂)在安全性以及空间利用率上有了大幅提升,并且兼具长寿命和长续航的优点,在此趋势下,各头部电池厂商相继开发刀片电池工艺生产路线,刀片电池相较于常规电池主要区别是正负极在两端(两端出极耳),焊缝在侧边,在焊接焊缝时需要使用多轴联动搭载激光头的焊接设备,且刀片电池拐角半径相比较常规电池会小很多,拐角处焊接难度大,十分考验焊接轨迹和激光能量控制相互结合的能力。

2、现有的焊接刀片电池的方法通常是使用恒功率模式焊接,将拐角当成直线进行焊接,焊接轨迹走四条直线,每个拐角被焊接两次,会导致拐角处能量容易堆积,熔深熔宽容易超标,拐角容易出现尖角,使得焊接后的刀片电池顶盖侧缝不够光滑均匀,包膜时易被刮破。

3、因此,急需一种能够实现刀片电池顶盖侧缝的均匀焊接的技术方案。

技术实现思路

1、本发明提供的方法可以实现刀片电池顶盖侧缝的均匀焊接。

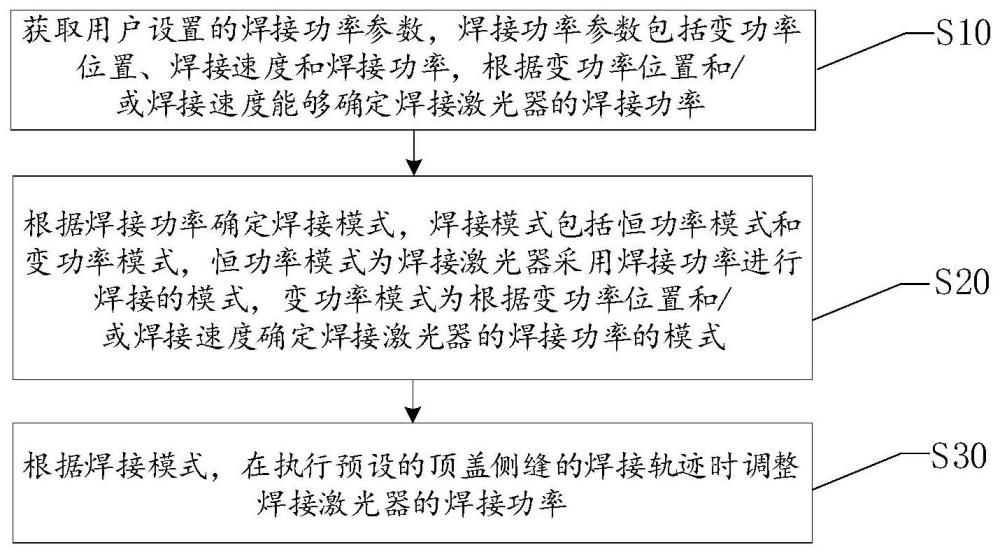

2、第一方面,一种实施例中提供一种刀片电池的顶盖侧缝的焊接方法,所述刀片电池包括电芯、外壳和与所述外壳配合的顶盖,所述顶盖侧缝为所述外壳和所述顶盖之间的焊缝,包括:获取用户设置的焊接功率参数,所述焊接功率参数包括变功率位置、焊接速度和焊接功率,根据所述变功率位置和/或所述焊接速度能够确定焊接激光器的焊接功率;根据所述焊接功率参数确定焊接模式,所述焊接模式包括恒功率模式和变功率模式,所述恒功率模式为焊接激光器采用所述焊接功率进行焊接的模式,所述变功率模式为根据所述变功率位置和/或所述焊接速度确定所述焊接激光器的焊接功率的模式;根据所述焊接模式,在执行预设的所述顶盖侧缝的焊接轨迹时调整所述焊接激光器的焊接功率。

3、一些实施例中,所述焊接轨迹包括:第一焊线、第二焊线、第三焊线和第四焊线;所述第一焊线、所述第二焊线、所述第三焊线和所述第四焊线均包括起焊空走段、焊接段和终焊空走段,焊接所述起焊空走段和所述终焊空走段时控制所述焊接激光器不出光,焊接所述焊接段时控制所述焊接激光器出光;所述在执行预设的所述顶盖侧缝的焊接轨迹时调整所述焊接激光器的焊接功率,包括:在焊接所述焊接段时,根据所述焊接模式调整所述焊接激光器的焊接功率。

4、一些实施例中,所述变功率模式包括:位置变功率模式、速度变功率模式和位置速度变功率模式,所述位置变功率模式为根据所述变功率位置确定所述焊接功率的模式,所述速度变功率模式为根据所述焊接速度确定所述焊接功率的模式,所述位置速度变功率模式为根据所述变功率位置和所述焊接速度确定所述焊接功率的模式;所述在焊接所述焊接段时,根据所述焊接模式调整所述焊接激光器的焊接功率,包括:当所述焊接模式为所述位置变功率模式时,在焊接所述焊接段时根据所述变功率位置调整所述焊接激光器的焊接功率;或当所述焊接模式为所述速度变功率模式时,在焊接所述焊接段时根据所述焊接速度调整所述焊接激光器的焊接功率;或当所述焊接模式为所述位置速度变功率模式时,在焊接所述焊接段时根据所述变功率位置和所述焊接速度调整所述焊接激光器的焊接功率。

5、一些实施例中,所述变功率位置包括起焊变功率起始位置和终焊变功率起始位置,所述焊接功率包括对应于所述起焊变功率位置的起焊变功率和对应于所述终焊变功率位置的终焊变功率;所述在焊接所述焊接段时根据所述变功率位置调整所述焊接激光器的焊接功率,包括:获取焊接设备的当前起焊变功率位置和当前终焊变功率位置;根据所述当前起焊变功率位置、所述起焊变功率起始位置、起焊变功率距离、预设的最大功率和预设的第一比例系数,得到所述起焊变功率;根据所述当前终焊变功率位置、所述终焊变功率起始位置、预设的最大功率和预设的第二比例系数,得到所述终焊变功率;所述起焊变功率可通过以下方式得到:p1=p+(wq1+l1-wq2)*k1,其中,p1为所述起焊变功率,p为所述最大功率,wq1为所述起焊变功率起始位置,wq2为所述当前起焊变功率位置,l1起焊变功率距离,k1为所述第一比例系数;所述终焊变功率可通过以下方式得到:p2=p+(w1-wo)*k2,中,p2为所述终焊变功率,p为所述最大功率,wo为所述终焊变功率起始位置,w1为所述当前终焊变功率位置,k2为所述第二比例系数。

6、一些实施例中,所述在焊接所述焊接段时根据所述焊接速度调整所述焊接激光器的焊接功率,包括:获取焊接设备的当前焊接速度;根据所述当前焊接速度、所述预设的焊接速度、预设的最大功率和预设的第三比例系数,得到所述焊接功率;所述焊接功率的可通过以下方式得到:p0=p+(s2-s1)*k3,其中,p0为所述焊接功率,p为所述最大功率,s1为所述预设的焊接速度,s2为所述当前焊接速度,k3为所述第三比例系数。

7、一些实施例中,所述变功率位置包括起焊变功率起始位置和终焊变功率起始位置,所述焊接功率包括对应于所述起焊变功率起始位置的起焊变功率和对应于所述终焊变功率起始位置的终焊变功率;所述在焊接所述焊接段时根据所述变功率位置和所述焊接速度调整所述焊接激光器的焊接功率,包括:获取焊接设备的当前起焊变功率位置、当前终焊变功率位置和当前焊接速度;根据所述当前起焊变功率位置、所述起焊变功率起始位置、所述当前焊接速度、所述预设的焊接速度、预设的最大功率、预设的第一比例系数和第三比例系数,得到所述起焊变功率;根据所述当前终焊变功率位置、所述终焊变功率起始位置、起焊变功率距离、所述当前焊接速度、所述预设的焊接速度、预设的最大功率、预设的第二比例系数和所述第三比例系数,得到所述终焊变功率;所述起焊变功率可通过以下方式得到:p1=p+(wq1+l1-wq2)*k1+(s2-s1)*k3,其中,p1为所述起焊变功率,p为所述最大功率,wq1为所述起焊变功率起始位置,wq2为所述当前起焊变功率位置,l1为起焊变功率距离,s1为所述预设的焊接速度,s2为所述当前焊接速度,k1为所述第一比例系数,k3为所述第三比例系数;所述终焊变功率可通过以下方式得到:p2=p+(w1-wo)*k2+(s2-s1)*k3,其中,p2为所述终焊变功率,p为所述最大功率,wo为所述终焊变功率起始位置,w1为所述当前终焊变功率位置,k2为所述第二比例系数,s1为所述焊接速度,s2为所述当前焊接速度,k3为所述第三比例系数。

8、一些实施例中,所述起焊变功率距离可通过以下方式计算:

9、起焊变功率距离=起焊补焊段的长度+圆角的半径。

10、一些实施例中,所述方法基于焊接x轴、焊接y轴、焊接z轴、焊接r轴和顶盖r轴实现,所述焊接r轴和所述顶盖r轴均为旋转轴,所述焊接r轴和所述顶盖r轴的原点均为所述电芯的中心点,所述焊接x轴对应于焊接设备的x轴运动装置,所述x轴运动装置用于调整所述刀片电池焊缝的焊接位置,所述焊接y轴对应于所述焊接设备的y轴运动装置,所述y轴运动装置用于执行所述焊接轨迹,所述焊接z轴对应于所述焊接设备的z轴运动装置,所述焊接z轴用于调节所述激光焊接器的高度,所述焊接r轴对应于所述焊接设备的焊接r轴运动装置,所述顶盖r轴对应于所述焊接设备的顶盖r轴运动装置,所述顶盖r轴运动装置和所述焊接r轴运动装置用于在焊接时配合以将所述刀片电池进行旋转;所述焊接段包括起焊补焊段、长边/短边焊接段和终焊补焊段,所述长边焊接段对应于所述顶盖侧缝长边,所述短边焊接段对应于所述顶盖侧缝的短边;所述焊接轨迹的生成方法包括:当r轴组在0度位时,根据预设的点位位置得到所述第一焊线所包括的各段的起点和终点分别在所述焊接x轴、所述焊接y轴和所述焊接z轴的位置,所述预设的点位位置为所述第一焊线的所述起焊补焊段的终点分别在所述焊接x轴、所述焊接y轴和所述焊接z轴的位置,所述r轴组包括所述焊接r轴和所述顶盖r轴;当所述r轴组在90度位时,根据所述预设的点位位置得到所述第二焊线所包括的各段的起点和终点分别在所述焊接x轴、所述焊接y轴和所述焊接z轴的位置;当所述r轴组在180度位时,根据所述预设的点位位置得到所述第三焊线所包括的各段的起点和终点分别在所述焊接x轴、所述焊接y轴和所述焊接z轴的位置;当所述r轴组在270度位时,根据所述预设的点位位置得到所述第四焊线所包括的各段的起点和终点分别在所述焊接x轴、所述焊接y轴和所述焊接z轴的位置。

11、一些实施例中,所述焊接设备的控制方法包括:当所述r轴组不旋转时,控制第一轴组走直线插补运动,所述第一轴组包括所述焊接x轴、所述焊接y轴和所述焊接z轴;当所述r轴组旋转时,控制所述r轴组走直线插补运动,以及控制所述第一轴组以所述焊接r轴为主轴走周期同步绝对定位运动,所述周期同步绝对定位运动为根据所述主轴在每个扫描周期中的实时位置实现所述焊接x轴、所述焊接y轴和所述焊接z轴跟随主轴一起运动。

12、第二方面,本发明另一实施例提供一种计算机存储介质,所述存储介质上存储有程序,该程序被处理器执行时实现如前述的方法。

13、上述实施例提供的刀片电池的顶盖侧缝的焊接方法,获取用户设置的焊接功率参数,根据焊接功率参数确定焊接模式,在执行预设的顶盖侧缝的焊接轨迹时根据焊接模式调整焊接激光器的焊接功率,将焊接轨迹与激光能量控制技术有效结合起来,实现了刀片电池顶盖侧缝的均匀焊接。

- 还没有人留言评论。精彩留言会获得点赞!