一种油缸自动化装配生产系统的制作方法

本发明涉及油缸生产,具体为一种油缸自动化装配生产系统。

背景技术:

1、油缸对于液压机械来说是非常重要的一个部件,在整个液压机械中扮演一个执行元件的角色,整个过程中液压油缸就是把液压能转换成机械能。随着经济的快速发展,液压机械需求量大幅度增长,液压油缸在工程机械中起着举足轻重的角色,市场潜力巨大。

2、现有的油缸装配方式是人工密集型的,装配各工序之间物料人工搬运、操作劳动强度大,生产效率低,并且油缸在装配之前,油缸的主要配件(缸筒及缸杆)在生产时,会根据后期装配需要进行开槽开孔,在生产及转运中,这些槽孔会积留大量金属碎屑等,在装配前不进行彻底清洗,往往会影响后续的装配,有鉴于此,需要一种油缸自动化装配生产系统。

技术实现思路

1、针对现有技术中存在的问题。

2、为实现上述目的,本发明采用如下技术方案:

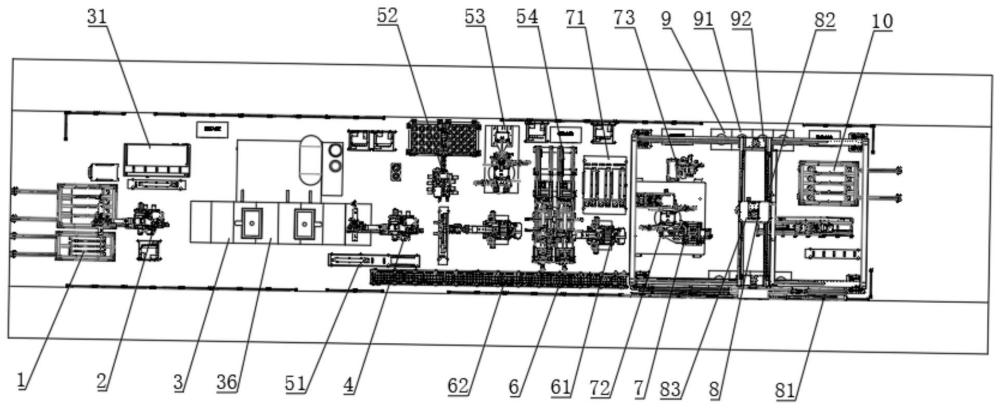

3、一种油缸自动化装配生产系统,包括沿直线依次设置的物料供给机构、第一转运机构、清洗机构、第二转运机构、缸杆装配机构、搬运机构、油缸合装机构、第三转运机构、油缸试验工位以及下料组件;

4、所述物料供给机构用于码放缸杆与缸筒,所述第一转运机构用于将物料供给机构处的缸杆及缸筒转运至清洗机构,所述清洗机构用于对缸杆及缸筒进行清洗,所述第二转运机构用于将清洗后的杠杆转运至缸杆装配机构处,所述缸杆装配机构用于将缸杆上的零配件进行装配,所述搬运机构用于将缸杆装配机构处的缸杆以及清洗机构处的缸筒转运至油缸合装机构处,所述油缸合装机构用于对缸杆与缸筒进行装配,所述第三转运机构用于将成品转运至油缸试验工位处,所述下料组件用于将油缸试验工位处试验后的成品油缸输送至产线外。

5、其进一步特征在于,

6、所述物料供给机构包括两组并列设置的第一滑动轨、移动缸筒放置平台以及移动缸杆放置平台,所述第一滑动轨自产线外延伸至产线内,所述移动缸筒放置平台以及移动缸杆放置平台分别滑动设置于两组第一滑动轨上。

7、所述第一转运机构包括第一转运机器人、夹具框架、丝杠、第一电机以及两个分别与缸筒及缸杆适配的物料夹具,所述第一转运机器人设置于靠近两组第一滑动轨内侧端的位置,所述夹具框架安装在第一转运机器人上,两个所述物料夹具滑动安装在夹具框架上,所述丝杠转动安装在夹具框架上,两个所述物料夹具均与丝杠螺纹连接,所述第一电机安装在夹具框架上,用于驱动丝杠转动。

8、所述清洗机构包括手动清洗工位以及自动清洗组件,所述手动清洗工位包括清洗底架、第一缓存工位、第一托架、第一气缸,所述清洗底架设置于第一转运机构的一侧,所述第一缓存工位设置于清洗底架与第一转运机器人之间,所述第一托架、第一气缸均设置于清洗底架顶面,所述第一气缸用于驱动第一托架于清洗底架顶面滑动,用于将第一托架推出产线外;

9、所述自动清洗组件包括清洗框架、第一板链输送机、喷淋组件、第一毛刷组件以及第二毛刷组件,所述第一板链输送机设置于第一转运机构远离物料供给机构的一侧,所述清洗框架架设在第一板链输送机上,第一毛刷组件以及第二毛刷组件均安装在清洗框架上,所述喷淋组件安装在清洗框架上;

10、所述第一转运机构将缸杆及缸筒轮流转运至第一托架上,通过所述第一气缸推出产线外,由人工进行深孔清洗,然后所述第一转运机构将手动清洗后的杠杆及缸筒转运至第一板链输送机,通过第一板链输送机输送至清洗框架内,然后通过所述第一毛刷组件旋转刷洗缸筒内壁,所述第二毛刷组件旋转清洗缸杆。

11、所述缸杆装配机构包括缸杆密封工位、上料组件、安装组件以及活塞加工组件,所述缸杆密封工位及上料组件分别安装在第二转运机构的两侧,所述第二转运机构设置于第一板链输送机远离第一转运机构的一侧,所述安装组件安装在上料组件远离清洗机构的一侧,所述活塞加工组件安装在安装组件远离上料组件的一侧;

12、其中,所述第二转运机构将缸杆转运至缸杆密封工位,缸杆在所述缸杆密封工位进行密封件安装,所述上料组件为安装组件供给导向套及活塞,所述安装组件将导向套及活塞安装在缸杆上,所述活塞加工组件用于对安装有活塞的缸杆侧面孔进行加工。

13、所述搬运机构包括第四转运机构以及第二板链输送机,所述第四转运机构安装在活塞加工组件远离安装组件的一侧,所述第二板链输送机自缸杆密封工位一侧延伸至油缸合装机构,所述第四转运机构用于分别将缸杆装配机构处的缸杆以及第二板链输送机上的缸筒转运至油缸合装机构处。

14、所述油缸合装机构包括缓存架以及合装组件;

15、所述缓存架上设置有多个用于缓存缸筒的缸筒托架以及多个用于缓存缸杆的缸杆托架,所述缓存架设置于第四转运机构远离第二板链输送机的一侧;

16、所述合装组件包括合装机架、缸杆夹持工装、两个缸筒夹持工装、旋转框架、第一驱动组件、拧紧框架、拧紧工装、第二驱动组件、合装框架以及第三驱动组件,所述合装机架设置于第四转运机构远离缸杆装配机构的一侧,所述旋转框架、第一驱动组件、拧紧工装、第二驱动组件、合装框架以及第三驱动组件均安装于合装机架上,所述拧紧工装置于拧紧框架上,两个所述缸筒夹持工装均设置于旋转框架一侧,所述缸杆夹持工装设置于合装框架上,所述旋转框架设置于合装框架与拧紧框架之间;

17、合装时,所述第四转运机构将缸杆装配机构处的缸杆转运至缸杆夹持工装,所述第四转运机构将第二板链输送机上的缸筒转运至两个缸筒夹持工装,然后第三驱动组件驱动所述缸杆夹持工装升降运动,使缸杆插入缸筒内,然后所述第一驱动组件驱动旋转框架旋转,使所述缸筒携带缸杆转移至拧紧框架处,使缸杆上的导向套位于拧紧工装处,所述第二驱动组件驱动拧紧工装旋转导向套,使缸杆与缸筒合装完成。

18、所述第三转运机构包括y轴滑轨、第一油缸夹持工装以及两个x轴滑轨,所述两个x轴滑轨分别设置于油缸合装机构的上方两侧,所述x轴滑轨与第二板链输送机的输送方向相同,所述y轴滑轨的两端分别滑动设置于两个x轴滑轨上,所述第一油缸夹持工装滑动设置于y轴滑轨上;

19、所述油缸合装机构还包括导向套加工组件,所述导向套加工组件包括加工底架、双轴移动模组、第二油缸夹持工装以及钻头组件;

20、所述加工框架安装在合装机架与一个x轴滑轨之间,所述双轴移动模组、第二油缸夹持工装以及钻头组件均安装在加工框架上,所述钻头组件安装在双轴模组上;

21、其中,所述第一油缸夹持工装从合装组件处夹持合装后的油缸,移动至第二油缸夹持工装处,所述第二油缸夹持工装夹持来自第一油缸夹持工装处的油缸,所述钻头组件在双轴移动模组上移动,用于对第二油缸夹持工装上的油缸导向套进行钻孔加工。

22、所述油缸试验工位设置有两个,所述油缸试验工位包括立式试验框架以及试验夹持工装,所述试验夹持工装安装在立式试验框架上,两个所述立式试验框架分别设置于两个x轴滑轨的下方。

23、所述下料组件包括两个第二滑动轨以及油缸放置平台,两个所述第二滑动轨自产线内延伸至产线外,两个所述第二滑动轨置于两个x轴滑轨的下方之间,所述油缸放置平台滑动设置于两个第二滑动轨上,所述油缸放置平台上设置有多个油缸放置托架。

24、采用本发明上述结构可以达到如下有益效果:

25、1、生产系统实现油缸装配,可以改善现有生产模式中耗时费力、产品质量及一致性差、自动化程度低等弊端,并且能统筹协调各个系统完成油缸装配自动化生产系统中无人值守运行以及高效、稳定的生产。

26、2、通过设置将缸杆及缸筒推出产线之外进行人工深孔清洗,将机器难以处理的清洗死角进行其清洗,然后再经过第一转运机构将人工清洗后的缸杆及缸筒转运至第一板链输送机,自动清洗组件进行自动清洗,解决了仅仅只依靠人力清洗效率低下以及只依靠机器清洗难以对死角(深孔)清洗的问题,提高了加工效率的同时,也确保了清洗的效果。

- 还没有人留言评论。精彩留言会获得点赞!