一种转子扣点结构生产模具的制作方法

本技术涉及新能源驱动电机结构优化,具体涉及一种新能源驱动电机转子扣点结构的优化装置。

背景技术:

1、叠压系数是新能源驱动电机行业非常重要的一个指标,叠压系数是指电机中含有磁性材料部分的实际体积与铁芯总体积的比值,常规判断是加压后的高度除以自由状态的高度,所得结果即为叠压系数。以往传统行业使用的材料厚度大,性能要求低,对于叠压系数的要求也较低,而新能源电机的厚度基本处于0.25mm甚至更薄的水平,在厚度较薄的情况下,如何控制高速冲压和多叠旋转后的产品仍能满足叠压系数的要求,其中很重要的一环就是转子扣铆的结构。

2、如图2所示,转子产品是通过多个扣点结构7将两个相邻的硅钢片的位置固定,最终实现多片叠铆,组成一个完整的转子产品。原有转子生产过程中,直接将叠放的硅钢片放在冲压机下方,通过冲压头使材料折弯形成扣点;但是此种方法容易使硅钢片出现变形,多片硅钢片叠放后片与片之间的缝隙过大,如图3所示,相邻两片产品之间结合力偏小,结构松散,从而造成生产的产品毛刺大、扣点疏松、叠压系数较低且不稳定,并且降低了模具的使用寿命。

技术实现思路

1、本实用新型需要解决的技术问题是提供一种转子扣点结构生产模具,能够减小材料之间的堆叠间隙,增大材料之间的接触面积,从而提高叠压系数。

2、为解决上述技术问题,本实用新型所采取的技术方案如下。

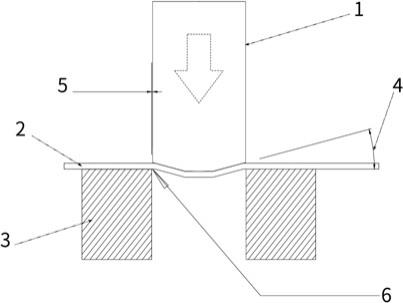

3、一种转子扣点结构生产模具,包括柱状凸模和用于水平放置转子硅钢片的凹模,所述凸模位于凹模的正上方,凹模的中心位置开设有对应凸模且与凸模同轴线的贯穿式通槽;凸模伸入凹模的头部为便于冲压转子硅钢片的扁平状梯形结构,凸模下压转子硅钢片与凹模配合形成扣点结构;所述凸模头部的凸模折弯角度设置为15°;所述凸模的直径小于凹模中心通槽的内径,凸模头部伸入凹模内部后凸模与凹模中心通槽内壁之间的成型间隙为2mm。

4、由于采用了以上技术方案,本实用新型所取得技术进步如下。

5、本实用新型提供了一种转子扣点结构生产模具,减小了材料之间的堆叠间隙,增大了材料之间的接触面积,从而提高了转子扣点结构的叠压系数。

技术特征:

1.一种转子扣点结构生产模具,其特征在于:包括柱状凸模(1)和用于水平放置转子硅钢片(2)的凹模(3),所述凸模(1)位于凹模(3)的正上方,凹模(3)的中心位置开设有对应凸模(1)且与凸模(1)同轴线的贯穿式通槽;凸模(1)伸入凹模(3)的头部为便于冲压转子硅钢片(2)的扁平状梯形结构,凸模(1)下压转子硅钢片(2)与凹模(3)配合形成扣点结构;所述凸模(1)头部的凸模折弯角度(4)设置为15°;所述凸模(1)的直径小于凹模(3)中心通槽的内径,凸模(1)头部伸入凹模(3)内部后凸模与凹模中心通槽内壁之间的成型间隙(5)为2mm。

技术总结

本技术公开了一种转子扣点结构生产模具,包括柱状凸模和用于水平放置转子硅钢片的凹模,所述凸模位于凹模的正上方,凹模的中心位置开设有对应凸模且与凸模同轴线的贯穿式通槽;凸模伸入凹模的头部为便于冲压转子硅钢片的扁平状梯形结构,凸模下压转子硅钢片与凹模配合形成扣点结构;所述凸模头部的凸模折弯角度设置为15°;所述凸模的直径小于凹模中心通槽的内径,凸模头部伸入凹模内部后凸模与凹模中心通槽内壁之间的成型间隙为2mm;本技术将转子扣点结构的生产模具进行优化,减小了材料之间的堆叠间隙,增大了材料之间的接触面积,从而提高了转子扣点结构的叠压系数。

技术研发人员:李先军,姚盛刚

受保护的技术使用者:无锡隆盛新能源科技有限公司

技术研发日:20230110

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!