钢管压型装置的制作方法

本技术涉及钢管成型设备,具体涉及一种钢管压型装置,适用于无缝钢管的压制和焊接成型。

背景技术:

1、钢管通常采用钢板卷制成型装置制作,具体是直钢板进入到卷制成型机的上、下辊轮之间,使直钢板被卷弯压制。现有的钢板卷制成型装置包括左、右支撑框架、设于左、右支撑框架顶部的左、右液压升降机构、连接于左、右液压升降机构下端之间的被动上辊轮、位于被动上辊轮前下方和后下方的两个主动下辊轮。其在使用过程中存在如下问题:连续化生产性差,每根钢管的卷制成型需要分别上料分别卷制分别焊接,因此工作效率较低。

技术实现思路

1、本实用新型的目的在于提供一种结构合理、使用可靠的钢管压型装置,解决现有钢管卷制成型装置连续化生产性差的问题,显著提高工作效率。

2、本实用新型的技术方案是:

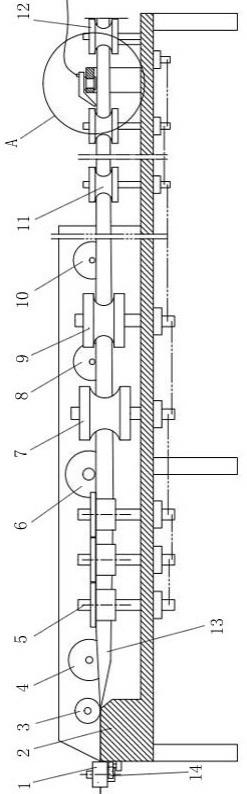

3、一种钢管压型装置,包括工作台、压形机构和焊接机构,其技术要点是:所述压形机构包括沿工作台长度方向依次布置的第一侧导辊组件、第一水平压辊组件、第一上压辊组件、第一侧压辊组件、第二上压辊组件、第二侧压辊组件、第三上压辊组件、第三侧压辊组件、第四上压辊组件、第四侧压辊组件;所述第一侧导辊组件包括布置于工作台起始端左、右两侧的立导辊,两个立导辊的表面间距为钢板宽度;所述第一水平压辊组件包括长度大于钢板宽度的直壁柱形压辊,直壁柱形压辊的下表面与工作台的间距为钢板厚度;所述第一上压辊组件包括宽度小于钢板宽度的第一凸圆柱形压辊,用于压于钢板宽度方向的中部;所述第一侧压辊组件包括用于布置在钢板两侧的第一左、右侧压立辊,第一左、右侧压立辊分别为多个且一一对应,由前至后排列的每对第一左、右侧压立辊的间距依次减小,第一左、右侧压立辊的上端分别设有扩径限位沿;所述第二上压辊组件包括宽度小于第一凸圆柱形压辊宽度的第二凸圆柱形压辊,用于压于钢板宽度方向的中部;所述第二侧压辊组件包括用于布置在钢板两侧的第二左、右侧压立辊,第二左、右侧压立辊的中部具有弧形凹槽;所述第三上压辊组件包括宽度小于第二凸圆柱形压辊宽度的第三凸圆柱形压辊,用于压于钢板宽度方向的中部;所述第三侧压辊组件包括用于布置在钢板两侧的第三左、右侧压立辊,第三左、右侧压立辊的中部具有弧形凹槽且弧形凹槽的弧度大于第二左、右侧压立辊的弧形凹槽的弧度;所述第四上压辊组件包括宽度小于第三凸圆柱形压辊宽度的第四凸圆柱形压辊,用于压于钢板宽度方向的中部;所述第四侧压辊组件包括用于布置在钢板两侧的第四左、右侧压立辊,第四左、右侧压立辊的中部具有弧形凹槽且弧形凹槽的弧度大于第三左、右侧压立辊的弧形凹槽的弧度,所述第四左、右侧压立辊分别为多个且一一对应,由前至后排列的每对第四左、右侧压立辊的间距依次减小。

4、上述的钢管压型装置,所述焊接机构包括支撑于工作台尾部的龙门架、设于龙门架顶梁中部的滑槽、设于滑槽中的滑座、设于滑座顶面的焊枪、与滑座左侧或右侧连接的驱动杆、设于驱动杆侧面的齿条、设于龙门架顶梁上方且与齿条啮合的齿轮,所述龙门架顶梁上设有与驱动杆下表面配合的滑轨,所述滑槽、滑轨以及齿条的长度方向均与工作台的长度方向垂直。

5、上述的钢管压型装置,所述工作台末端设有一对用于将钢管导出的立导辊,所述立导辊的外周面设有与钢管配合的弧形导槽。

6、上述的钢管压型装置,所述第一侧导辊组件的立导辊的辊轴下端连接有摆臂,所述摆臂的另一端连接有立转轴,所述工作台起始端设有用于固定立转轴的固定座。

7、本实用新型的有益效果是:

8、1、采用第一侧导辊组件将钢板导入,利用第一水平压辊组件定位压平钢板,利用第一上压辊组件的第一凸圆柱形压辊使钢板宽度方向的中部产生弯曲弧度,利用第一侧压辊组件使钢板的截面逐渐成为u形结构,接下来,第二、第三、第四上压辊组件的第二、第三和第四凸圆柱形压辊一方面压于钢板宽度方向的中部,另一方面起到定距作用;而第二、第三、第四侧压辊组件的第二、第三和第四左、右侧压立辊的弧形凹槽依次夹持压卷钢板外壁,最后使钢板的开口端闭合,最后利用焊接机构焊接焊缝。焊接完成的钢管部分导出向剪切机构后,根据所需钢管的长度剪切即可,整个过程解决了现有钢管卷制成型装置连续化生产性差的问题,显著提高了工作效率,适用于批量化生产需求。

9、2、焊接机构采用齿条和齿轮的配合,实现对滑座的位置精调,从而实现对焊枪位置的精调,保证焊接灵活性。

技术特征:

1.一种钢管压型装置,包括工作台、压形机构和焊接机构,其特征在于:所述压形机构包括沿工作台长度方向依次布置的第一侧导辊组件、第一水平压辊组件、第一上压辊组件、第一侧压辊组件、第二上压辊组件、第二侧压辊组件、第三上压辊组件、第三侧压辊组件、第四上压辊组件、第四侧压辊组件;所述第一侧导辊组件包括布置于工作台起始端左、右两侧的立导辊,两个立导辊的表面间距为钢板宽度;所述第一水平压辊组件包括长度大于钢板宽度的直壁柱形压辊,直壁柱形压辊的下表面与工作台的间距为钢板厚度;所述第一上压辊组件包括宽度小于钢板宽度的第一凸圆柱形压辊,用于压于钢板宽度方向的中部;所述第一侧压辊组件包括用于布置在钢板两侧的第一左、右侧压立辊,第一左、右侧压立辊分别为多个且一一对应,由前至后排列的每对第一左、右侧压立辊的间距依次减小,第一左、右侧压立辊的上端分别设有扩径限位沿;所述第二上压辊组件包括宽度小于第一凸圆柱形压辊宽度的第二凸圆柱形压辊,用于压于钢板宽度方向的中部;所述第二侧压辊组件包括用于布置在钢板两侧的第二左、右侧压立辊,第二左、右侧压立辊的中部具有弧形凹槽;所述第三上压辊组件包括宽度小于第二凸圆柱形压辊宽度的第三凸圆柱形压辊,用于压于钢板宽度方向的中部;所述第三侧压辊组件包括用于布置在钢板两侧的第三左、右侧压立辊,第三左、右侧压立辊的中部具有弧形凹槽且弧形凹槽的弧度大于第二左、右侧压立辊的弧形凹槽的弧度;所述第四上压辊组件包括宽度小于第三凸圆柱形压辊宽度的第四凸圆柱形压辊,用于压于钢板宽度方向的中部;所述第四侧压辊组件包括用于布置在钢板两侧的第四左、右侧压立辊,第四左、右侧压立辊的中部具有弧形凹槽且弧形凹槽的弧度大于第三左、右侧压立辊的弧形凹槽的弧度,所述第四左、右侧压立辊分别为多个且一一对应,由前至后排列的每对第四左、右侧压立辊的间距依次减小。

2.根据权利要求1所述的钢管压型装置,其特征在于:所述焊接机构包括支撑于工作台尾部的龙门架、设于龙门架顶梁中部的滑槽、设于滑槽中的滑座、设于滑座顶面的焊枪、与滑座左侧或右侧连接的驱动杆、设于驱动杆侧面的齿条、设于龙门架顶梁上方且与齿条啮合的齿轮,所述龙门架顶梁上设有与驱动杆下表面配合的滑轨,所述滑槽、滑轨以及齿条的长度方向均与工作台的长度方向垂直。

3.根据权利要求1所述的钢管压型装置,其特征在于:所述工作台末端设有一对用于将钢管导出的立导辊,所述立导辊的外周面设有与钢管配合的弧形导槽。

4.根据权利要求1所述的钢管压型装置,其特征在于:所述第一侧导辊组件的立导辊的辊轴下端连接有摆臂,所述摆臂的另一端连接有立转轴,所述工作台起始端设有用于固定立转轴的固定座。

技术总结

本技术涉及一种钢管压型装置,包括工作台、压形机构和焊接机构,其技术要点是:压形机构包括沿工作台长度方向依次布置的第一侧导辊组件、第一水平压辊组件、第一上压辊组件、第一侧压辊组件、第二上压辊组件、第二侧压辊组件、第三上压辊组件、第三侧压辊组件、第四上压辊组件、第四侧压辊组件。本装置解决了现有钢管卷制成型装置连续化生产性差的问题,显著了提高工作效率。

技术研发人员:张志权,张志义,张连友,吴茜媛,罗军,张志勇,罗智丰,郑斯文,陈炳秀,纪厚添

受保护的技术使用者:鞍山钢制压力容器有限公司

技术研发日:20230213

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!