线坯对焊机的制作方法

本技术属于线坯焊接,尤其是线坯对焊机。

背景技术:

1、在管件或者线坯生产过程中,为了获得足够长度且连续的线坯,经常需要将不同段的线坯的端头进行对焊连接,在对焊作业过程中,焊接部位会留下焊接痕迹,为了保证线坯的后续使用,需要对焊接部位的焊接痕迹(疤痕)进行处理。

2、现在对于线坯对焊的处理大多都是分为多个工序进行,工艺流程中需要用到多台设备,比如矫直机、焊接机、打磨机、上料设备、下料设备等,过程中还需要大量的人工配合,比如打磨、上料、下料、工序间的物料转移等,这就造成线坯的对焊连接工序较为繁琐,工时较长,严重影响生产效率,而且在作业过程中包含了多个不同的流程,涉及到不同的工作人员,产品的质量也不容易把控。

3、因此设计一种可以自动化地对线坯进行对焊连接,同时能够对焊接后的焊缝进行清理一体式设备是很有必要的。

技术实现思路

1、为了解决现有技术中线坯对焊工序繁琐,焊缝清理不方便,工作效率低的问题,本实用新型提供了线坯对焊机,设计了一种多工序集为一体的对焊机,能够同时完成线坯的对焊、疤痕清理、打磨、下料等多个工序,简化了工艺流程,提高了生产效率。

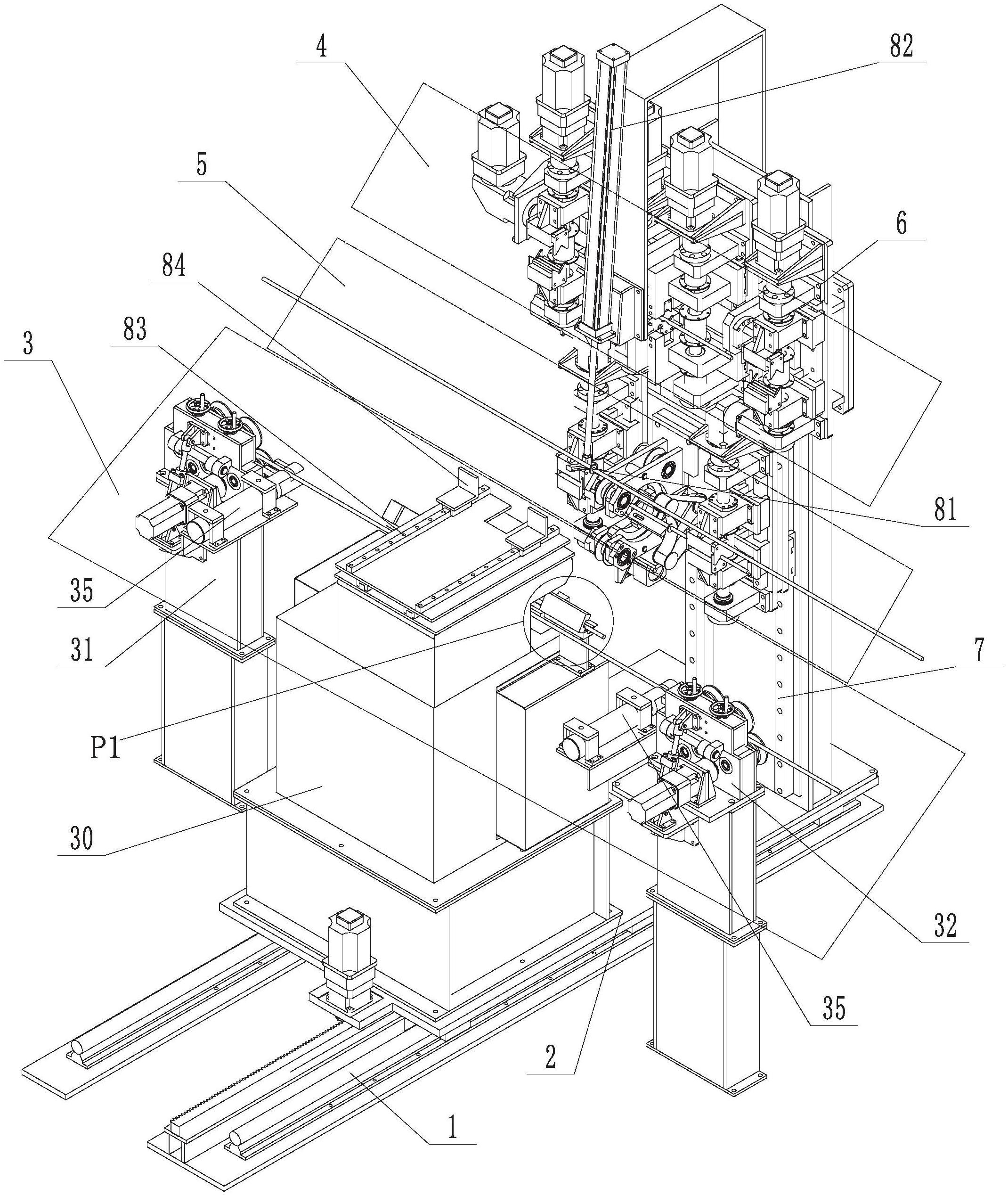

2、本实用新型提供了线坯对焊机,其解决技术问题的技术方案包括水平轨道以及滑动连接在水平轨道上的滑动平台,所述滑动平台上固定有相向布置的焊接机构、去疤机构,所述去疤机构包括冲压部件、打磨部件、滑动架、竖向轨道,所述竖向轨道固定在滑动平台上,所述冲压部件和打磨部件固定在滑动架上并通过滑动架滑动连接在竖向轨道上,其中打磨部件位于冲压部件的下方;所述冲压部件包括左上冲头、左下冲头、右上冲头、右下冲头,所述左上冲头、左下冲头、右上冲头、右下冲头同步冲压且形成一个圆环状的冲压区域;所述打磨部件包括c形片、打磨支架、摩擦轮、砂带,所述打磨支架与c形片固定连接,所述打磨支架上设有三个圆周分布的所述摩擦轮,所述砂带安装在所述摩擦轮上,所述c形片能够带动所述打磨支架绕c形片的轴线转动,所述滑动平台的水平移动以及滑动架的竖直移动能够使焊接机构、冲压部件、打磨部件依次移动至工件位置进行作业。

3、本技术方案中,通过设计了一体式的对焊机,能够将线坯对焊的焊接、焊缝切除、焊缝打磨等多个工序进行集中处理,其中对焊机上设置了水平轨道和竖向轨道,焊接机构能够水平运动,冲压部件和打磨部件既能够和焊接机构一同沿水平轨道水平移动,冲压部件和打磨部件也能够一同单独沿竖向导轨竖向移动,在进行上述作业过程中,线坯的位置是固定的,通过对焊机上各工作部件的移动来实现各个动作,具体的通过水平和竖向运动相互结合,将各个工作部件移动至线坯的位置处进行作业;首先,焊接机构平移至线坯位置,将两个线坯的端头进行对焊连接,由于焊接后在焊缝位置会残留有多余的焊料,该部分多余的焊料一般突出线坯的表面,需要对齐进行处理;其次,滑动平台以及滑动架移动使冲压部件移动至线坯位置,冲压部件的四个冲头对突出线坯的多余焊料进行同步冲压,实现对多余焊料的粗处理,由于冲压后,多余焊料大部分被清除,但还会存在少量的焊料(毛刺、飞边等),而且冲压去除也无法保证焊缝位置的表面光滑度;最后,滑动架向上移动,使打磨部件移动至线坯位置,使线坯经过c形片的开口进入c形片内,然后c形片的转动通过打磨支架带动砂带绕着线坯的焊缝位置圆周转动,配合砂带自身的转动,实现对焊缝圆周方向的打磨,当打磨完成后,打磨部件通过c形片的开口远离线坯,此时完成了线坯的对焊、冲压焊接余料、打磨焊缝的工序,实现多个工序在同一设备上的集中处理的,极大地简化了线坯对焊连接的工序,提高了生产效率。同时通过对焊缝先冲压后打磨的作业流程,可以保证焊缝处理的效率以及质量。

4、优选的,还包括卸料部件,所述卸料部件包括拉料钩头、拉料气缸、卸料轨道、卸料钩头,所述拉料气缸固定在所述竖向轨道的上端,所述拉料钩头固定在拉料气缸的伸缩杆上,所述钩头的一端朝向焊接机构和去疤机构之间的区域,所述卸料轨道沿水平方向安装在焊接机构的上端,所述卸料钩头滑动连接在卸料轨道上,所述卸料轨道的运动范围与所述钩头的运动范围相交。卸料部件能够钩住打磨完成后的工件,并在拉料气缸的作用下拉动线坯远离作业部件,使作业完成的线坯离开作业区域,方便下一次工序的进行,实现了自动化下料。

5、优选的,所述焊接机构包括焊接机、第一夹紧单元、第二夹紧单元,所述水平轨道的两侧设有第一矫直部件和第二矫直部件,所述第一矫直部件和第二矫直部件的矫直中心位于同一直线上,所述第一夹紧单元和第二夹紧单元的中心共线且与第一矫直部件和第二矫直部件的矫直中心位于同一高度,所述焊接机位于第一夹紧单元和第二夹紧单元之间,其中第一夹紧单元和第二夹紧单元均包括下定位模、上定位模,所述上定位模的一侧转动连接在下定位模上,所述下定位模和上定位模互相配合形成有夹持腔。第一矫直部件和第二矫直部件能够对两个需要对焊连接的分别进行矫直处理,当焊接机构移动至线坯位置后,经过矫直的线坯会分别被第一夹紧单元和第二夹紧单元固定,在线坯固定后,对两个线坯的端头进行对焊处理,其中第一夹紧单元和第二夹紧单元均包括下定位模、上定位模,以及上定位模的一侧转动连接在下定位模上的结构设计,在使用时,通过转动可以实现对线坯端头的夹持,同时在焊接后,由于两个线坯形成一个整体,此时转动连接的结构可以方便焊接为整根的线坯脱离夹紧单元,避免干涉,方便焊接机构脱料。

6、优选的,所述第一矫直部件和第二矫直部件靠近焊接机的一侧分别设有一个剪切部件,所述剪切部件包括液压驱动器、剪刀,所述剪刀具有中心线与矫直中心线共线的剪切区域。剪切部件的设置是为了对线坯的端头进行去头处理,由于在线坯的端头一般存在氧化层以及无法矫直的部分,在焊接前需要将该部分去除,以保证更好的焊接质量。

7、优选的,所述冲压部件包括第一夹持组件,所述第一夹持组件包括左夹持单元和右夹持单元,所述左夹持单元包括左下固定板、左上活动板,所述右夹持单元包括右下固定板、右上活动板,所述左上冲头安装在左上活动板上,所述左下冲头安装在左下固定板上,所述右上冲头安装在右上活动板上,所述右下冲头安装在右下活动板上,所述左上冲头和左下冲头的中心连线与右上冲头和右下冲头的中心连线成“十”字形,所述左下固定板和左上活动板、右下固定板和右上活动板上均开设有v型导向槽,所述v型导向槽的底部形成有与线坯表面仿形的弧形部。第一夹持组件能够保证稳定的固定效果,使冲压作业更加稳定;其中通过设置成“十”字形分布的四个冲头,在冲压疤痕时,四个冲头两两一组从疤痕的两侧进行同步冲压,可以保证冲压过程中线坯受力的稳定,避免对线坯造成损坏,而且通过冲压动作去疤,可以大幅度提高疤痕的处理效率;v型导向槽的设计便于对线坯的定位。

8、优选的,所述冲压部件还包括第二夹持组件,所述第二夹持组件包括位于第一夹持组件两侧的第二夹持单元,所述第二夹持单元与左夹持单元、右夹持单元的夹持中心线共线,所述第二夹持单元包括下固定模、上活动模,所述下固定模和上活动模上均开设有弧形槽,所述下固定模的两端设有下导向板,上活动模的两端设有上导向板,所述上导向板与下导向板上均开设有v型导向槽,所述v型导向槽的底部与所述弧形槽连通。第二夹持组件和第一夹持组件互相配合,实现对线坯的四点定位夹紧,保证了更加稳定的夹紧效果,弧形槽更加方便线坯的定位。

9、优选的,所述打磨部件包括打磨夹持固定部件、打磨驱动部件;所述打磨驱动部件包括打磨驱动电机、驱动轮、同步带,所述驱动轮的数量为四个且分布在所述c形片的外侧,四个所述驱动轮的轮面与所述c形片的外壁抵接并形成对c形片的限位,所述打磨驱动电机的输出端与其中一个所述驱动轮连接,多个驱动轮之间通过同步带连接,所述c形片的外侧壁上覆盖有橡胶层;所述打磨夹持固定部件用于夹紧需要打磨的线坯,所述夹持固定部件包括两个分布在所述打磨部件两侧的打磨夹持单元。c形片的转动通过与驱动轮之间的摩擦实现,实现了c形片的无级转动,这样可以根据线坯不同的焊缝情况进行适应性打磨,比如可以使c形片转动不同的圈数,实现不同程度的打磨,而且便于c形片的复位,提高连续作业能力以及效率。

10、优选的,所述打磨夹持单元包括下固定模、上活动模,所述下固定模和上活动模上均开设有弧形槽,所述下固定模的两端设有下导向板,上活动模的两端设有上导向板,所述上导向板与下导向板上均开设有v型导向槽,所述v型导向槽的底部与所述弧形槽连通。通过下固定模、上活动模的上下扣合结构,方便线坯进入固定位置,通过弧形槽的设计,方便线坯的定位以及保证更好的固定效果。

11、优选的,所述c形片的开口对应的圆心角的大小为40-60°。c形片的开口不能过大,开口过大会导致c形片运动的不稳定,开口过小不方便线坯的进入。

12、优选的,所述左上冲头、左下冲头、右上冲头、右下冲头的截面均为90°的扇形结构,所述左上冲头、左下冲头、右上冲头、右下冲头的内侧面均为与线坯表面仿形的弧形。四个冲头共同形成一个环形的冲压区域,这样可以最大程度地实现对疤痕的一次性清除,内侧面为弧形可以使冲头更好地贴合线坯表面,提高疤痕清理质量。

13、综上所述,运用本实用新型的技术方案,至少具有如下的有益效果:

14、1、本技术方案的对焊机能够同时完成线坯的对焊、疤痕冲压清理、打磨、下料等多个工序,简化了工艺流程,提高了生产效率;

15、2、通过四个同步冲压的冲头,能够对线坯焊接部位圆周方向凸出的疤痕一次性清除,提高了疤痕的处理效率;

16、3、通过四个冲压头的“十”字形分布可以保证冲压过程中的稳定性,保证受力平衡,减少线坯的震动以及变形;

17、4、通过c形片的设计,能够使砂带绕着线坯的焊缝位置圆周转动,实现了对焊缝圆周方向多余焊料的全方位清理;

18、5、c形片的转动通过摩擦力驱动,实现了无级传动,可以更好地满足不同线坯的清理需求;

19、6、在作业过程中,线坯无需转运,避免了线坯在工序间转移造成的费时费力以及容易产生损坏的问题;

20、7、实现了焊缝清理的自动化作业,提高了生产效率,提高了产品质量。

- 还没有人留言评论。精彩留言会获得点赞!