一种多工位冲压模的制作方法

本技术涉及模具,具体为一种多工位冲压模。

背景技术:

1、冲压模具,是在冷冲压加工中,将材料(金属或非金属)加工成零件(或半成品)的一种特殊工艺装备,称为冷冲压模具(俗称冷冲模)。由于冲压模具具有一定的强度和刚度,能承受复杂型腔零件的压力成形,在结构上具有简单、可靠、便于制造及更换模具等优点。近年来,随着科技水平的提高,在冲压模具方面获得了很大进展,其产品已广泛应用于汽车、家用电器、电子、办公设备等各个领域。冲压加工方法多种多样,而冷冲模则是其中应用最为广泛的一种。

2、在现有的冲压作业中,存在冲压模具自动化程度低,大部分作业需要工作人员手动参与,增加了工作人员的劳动强度,且生产效率难以提高;同时在冲压作业的过程中,容易出现工件废屑或粉尘飞溅的情况,对工作环境造成了污染,不利于工作人员的身体健康;且飞溅的废屑可能溅入工作人员眼部,提高了作业事故风险。

技术实现思路

1、本实用新型的目的在于提供一种多工位冲压模,以解决上述背景技术中提出的问题。

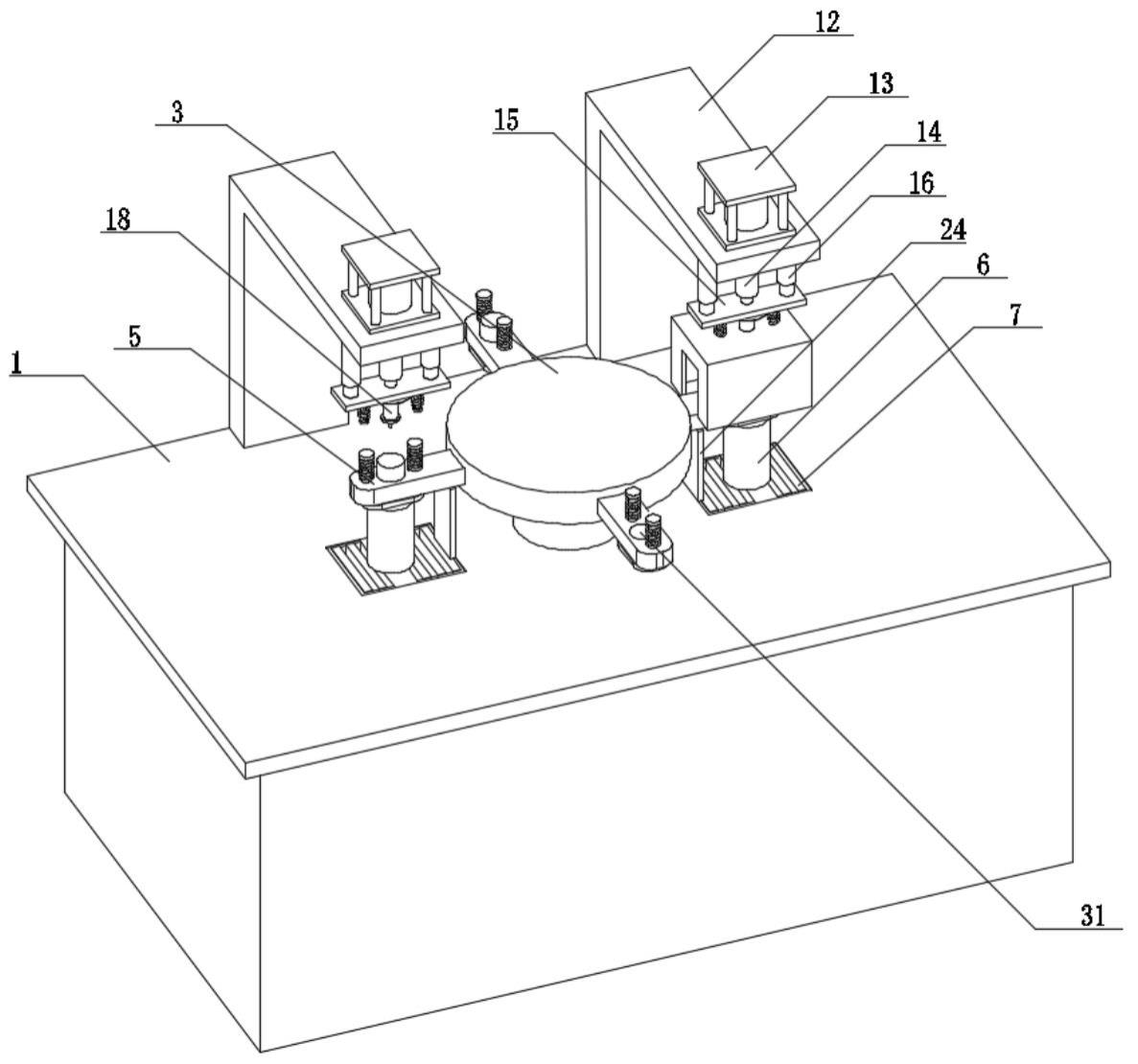

2、为实现上述目的,本实用新型提供如下技术方案:一种多工位冲压模,包括模架底座,还包括设置在模架底座上的工件运输组件和两工件加工组件,所述工件运输组件的下端连接有位于模架底座内部的槽轮机构,所述槽轮机构连接至齿轮箱。

3、优选的,所述工件运输组件包括工件转盘,所述工件转盘通过底部的转轴连接至槽轮机构,所述工件转盘的外周等角度固定有多个工件定位座,所述工件定位座的表面开设有定位孔,所述工件定位座上设有工件支撑组件;所述工件支撑组件包括支撑板和固定在支撑板上端两侧的光杆一,所述光杆一的上端贯穿于工件定位座并固定连接有限位块一,两所述光杆一上均套设有一压簧一,所述压簧一位于限位块一和工件定位座之间。

4、基于上述技术特征,通过工件运输组件实现工件在加工位中的自动运输功能,提高了冲压作业的自动化程度,能够有效提高生产作业效率,减低工作人员的劳动强度。

5、优选的,所述模架底座的表面固定有两支承座,两所述支承座分别位于两所述工件加工组件下方,两所述支承座的外周有开设在模架底座表面的格栅板。

6、基于上述技术特征,支承座可在对工件进行冲压加工时,对支撑板提供支承作用,避免在冲压过程中出现工件运输组件因受压过大损坏的情况发生。

7、优选的,所述工件加工组件包括固定在模架底座表面的支架、固定在支架上端的气泵以及固定在支架下端的气动伸缩缸,所述气动伸缩缸的活塞杆下端固定有升降座,所述升降座和支架之间连接有两定位伸缩杆,所述升降座的下端通过限位柱固定有冲刀,所述升降座的下端还设有防溅屑组件。

8、基于上述技术特征,工件加工组件设有两组,可配合工件运输组件实现同时加工多个工件的功能,可有效提高生产效率。

9、优选的,所述防溅屑组件包括防护罩和贯穿于防护罩上端的两光杆二,所述光杆二的上端固定于升降座,两所述光杆二的下端固定连接有限位块二,两所述光杆二上均套设有压簧二,所述压簧二位于防护罩和升降座,所述防护罩一侧壁开设有与工件定位座相配合的开口,所述开口的下方设有与其相配合的防尘板,所述防尘板固定于模架底座;所述模架底座的内部通过固定板设有两集屑槽,两所述集屑槽分别位于两格栅板的下方。

10、基于上述技术特征,防溅屑组件可在对工件进行冲压作业时起到防护作用,避免工件废屑或粉尘飞溅,从而对工作环境和工作人员的健康起到保护作用,同时防溅屑组件通过两压簧二的作用,能够在冲刀进位过程中保持与模架底座表面的紧密接触,避免废屑溅出。

11、优选的,所述槽轮机构包括槽轮和拨盘,所述槽轮固定连接于转轴,所述拨盘的一侧通过连杆固定连接有拨动销,所述拨动销与槽轮相配合,所述拨盘的中心轴通过联轴器与齿轮箱内电机输出轴固定连接。

12、基于上述技术特征,槽轮机构可在电机的驱动下,实现工件运输组件的转盘定位转动功能,从而可准确将各工件运输至工位处。

13、与现有技术相比,本实用新型的有益效果是:

14、该多工位冲压模实现了工件的自动加工和运输功能,工作人员在作业过程中只需进行工件的上下料操作即可,提高了冲压作业的自动化程度,可有效降低工作人员的劳动强度,提高生产效率;同时通过防飞溅组件,可在冲压作业过程中起到防止工件废屑或粉尘飞溅功能,从而对工作环境和工作人员的健康起到保护作用。

技术特征:

1.一种多工位冲压模,包括模架底座(1),其特征在于,还包括设置在模架底座(1)上的工件运输组件和两工件加工组件,所述工件运输组件的下端连接有位于模架底座(1)内部的槽轮机构,所述槽轮机构连接至齿轮箱(2);所述工件运输组件包括工件转盘(3),所述工件转盘(3)通过底部的转轴(4)连接至槽轮机构,所述工件转盘(3)的外周等角度固定有多个工件定位座(5),所述工件定位座(5)上设有工件支撑组件,所述工件定位座(5)的表面开设有定位孔(31);所述工件加工组件包括固定在模架底座(1)表面的支架(12)、固定在支架(12)上端的气泵(13)以及固定在支架(12)下端的气动伸缩缸(14),所述气动伸缩缸(14)的活塞杆下端固定有升降座(15),所述升降座(15)和支架(12)之间连接有两定位伸缩杆(16),所述升降座(15)的下端通过限位柱(17)固定有冲刀(18),所述升降座(15)的下端还设有防溅屑组件;所述防溅屑组件包括防护罩(19)和贯穿于防护罩(19)上端的两光杆二(20),所述光杆二(20)的上端固定于升降座(15),两所述光杆二(20)的下端固定连接有限位块二(21),两所述光杆二(20)上均套设有压簧二(22),所述压簧二(22)位于防护罩(19)和升降座(15),所述防护罩(19)一侧壁开设有与工件定位座(5)相配合的开口(23),所述开口(23)的下方设有与其相配合的防尘板(24),所述防尘板(24)固定于模架底座(1)。

2.根据权利要求1所述的一种多工位冲压模,其特征在于,所述工件支撑组件包括支撑板(8)和固定在支撑板(8)上端两侧的光杆一(9),所述光杆一(9)的上端贯穿于工件定位座(5)并固定连接有限位块一(10),两所述光杆一(9)上均套设有一压簧一(11),所述压簧一(11)位于限位块一(10)和工件定位座(5)之间。

3.根据权利要求1所述的一种多工位冲压模,其特征在于,所述模架底座(1)的表面固定有两支承座(6),两所述支承座(6)分别位于两所述工件加工组件下方,两所述支承座(6)的外周有开设在模架底座(1)表面的格栅板(7)。

4.根据权利要求1所述的一种多工位冲压模,其特征在于,所述模架底座(1)的内部通过固定板(25)设有两集屑槽(26),两所述集屑槽(26)分别位于两格栅板(7)的下方。

5.根据权利要求1所述的一种多工位冲压模,其特征在于,所述槽轮机构包括槽轮(27)和拨盘(28),所述槽轮(27)固定连接于转轴(4),所述拨盘(28)的一侧通过连杆(29)固定连接有拨动销(30),所述拨动销(30)与槽轮(27)相配合,所述拨盘(28)的中心轴通过联轴器与齿轮箱(2)内电机输出轴固定连接。

技术总结

本技术公开了一种多工位冲压模,包括模架底座,还包括设置在模架底座上的工件输运组件和两工件加工组件,工件运输组件的下端连接有位于模架底座内部的槽轮机构,槽轮机构连接至齿轮箱;该多工位冲压模实现了工件的自动加工和运输功能,工作人员在作业过程中只需进行工件的上下料操作即可,提高了冲压作业的自动化程度,可有效降低工作人员的劳动强度,提高生产效率;同时通过防飞溅组件,可在冲压作业过程中起到防止工件废屑或粉尘飞溅功能,从而对工作环境和工作人员的健康起到保护作用。

技术研发人员:张德招,谢光辉

受保护的技术使用者:安徽雷默模具制造有限公司

技术研发日:20230323

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!