一种全自动活塞加工中心的制作方法

本技术涉及活塞加工中心,具体为一种全自动活塞加工中心。

背景技术:

1、活塞是汽车发动机汽缸体中作往复运动的机件,其大部分应用在油缸运动执行部件中,属于一种运动频繁、技术要求高的全自动运动部件,而在对活塞进行生产加工时,需对其进行装夹工艺处理,以便对活塞工件进行后续加工处理,因而需使用到相应的活塞加工中心。

2、目前的活塞加工中心能够较好的对活塞工件进行装夹处理,其主要设置有机台与两组装夹组件,具体的是将两组装夹组件设置于机台的两侧,将活塞工件放置于两组装夹组件之间,即可经两组装夹组件将活塞工件装夹于机台上,根据上述可知,该活塞加工中心虽能够对活塞工件进行装夹处理,但通常不便于调节活塞工件的位置,进而对活塞工件后续加工时较为不便,时常困扰着人们。

技术实现思路

1、本实用新型的目的在于提供一种全自动活塞加工中心,以解决上述背景技术中提出活塞加工中心虽能够对活塞工件进行装夹处理,但通常不便于调节活塞工件的位置,进而对活塞工件后续加工时较为不便的问题。

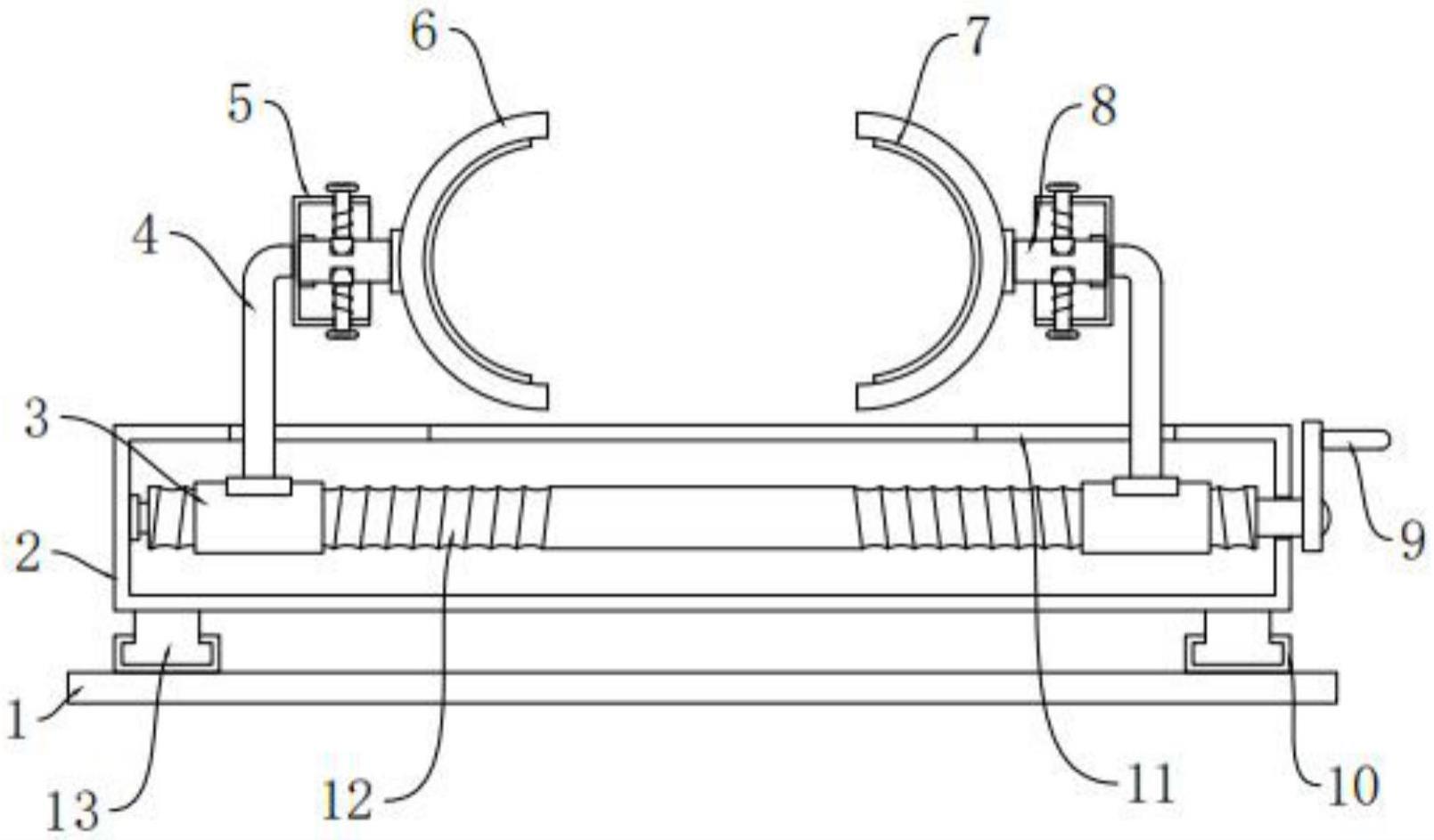

2、为实现上述目的,本实用新型提供如下技术方案:一种全自动活塞加工中心,包括底板,所述底板的上方设有传动机体,所述传动机体下方的底板顶端设有两组滑框,所述滑框内部的一侧滑动连接有滑块,所述滑块的顶端延伸至滑框的外部并与传动机体的底端固定连接,所述传动机体一侧的底板顶端通过支座安装有伸缩驱动件,所述伸缩驱动件的一端与传动机体的表面固定连接,所述传动机体顶部的两侧皆设有条形槽,所述条形槽的顶端延伸至传动机体的外部,所述传动机体内部的中心位置处转动连接有双向丝杆,所述传动机体一侧的外壁上安装有转柄,所述转柄的一端延伸至传动机体的内部并与双向丝杆的一端固定连接,所述双向丝杆两侧的外壁上皆螺纹连接有螺母,所述螺母顶端的中心位置处设有承载杆,所述承载杆的顶端贯穿条形槽并设有紧固框,所述紧固框内部的中心位置处安装有紧固块,所述紧固块的一端延伸至紧固框的外部并设有夹板。

3、优选的,所述夹板的内壁上安装有橡胶垫片,所述橡胶垫片位置处的夹板内部设有两组凸型置件槽,所述凸型置件槽的一端延伸至夹板的外部,以降低夹板对活塞工件的外壁造成夹痕的现象。

4、优选的,所述紧固块外侧的紧固框内壁上设有限位座,所述限位座的内壁与紧固块的外壁相触碰,以便对紧固块进行限位安置。

5、优选的,所述限位座一侧的紧固块两外侧壁上皆设有卡槽,所述卡槽的内部安装有卡块,所述卡块的一端延伸至卡槽的外部并设有联动杆,所述联动杆远离卡块的一端延伸至紧固框的外部并设有拉柄,以便经联动杆带动卡块拆离至卡槽的外部。

6、优选的,所述联动杆一侧的外壁上缠绕有弹簧,所述弹簧的两端分别与卡块的一端以及紧固框的内壁相连接,以便经联动杆带动卡块插接于卡槽的内部。

7、优选的,所述凸型置件槽的内部设有凸型连接块,所述凸型连接块的一端延伸至凸型置件槽的外部并与橡胶垫片的外壁固定连接,以便将橡胶垫片设置于夹板的内壁。

8、与现有技术相比,本实用新型的有益效果是:该全自动活塞加工中心不仅便于按需调节活塞工件的位置,进而提高了活塞工件后续加工时的便捷性,还降低了夹板对活塞工件的外壁造成夹痕的现象,进而确保了活塞工件外壁的完整性,而且能够对夹板的规格进行选择更换,进而能够适用于不同规格的活塞工件进行装夹处理;

9、(1)通过打开伸缩驱动件,使其对传动机体进行推动处理,此时滑块的下端位于滑框的内部进行滑移,使其对传动机体的移动幅度进行限位,即可由伸缩驱动件带动传动机体位于底板的上方进行纵向水平移动,以便按需调节活塞工件的位置,从而提高了活塞工件后续加工时的便捷性;

10、(2)通过凸型置件槽内部的凸型连接块,将橡胶垫片稳固设置于夹板的内壁,当两组夹板对活塞工件进行夹持时,橡胶垫片则会对活塞工件的外壁进行防护处理,以降低夹板对活塞工件的外壁造成夹痕的现象,从而确保了活塞工件外壁的完整性;

11、(3)通过纵向拉动拉柄,使其经联动杆带动卡块拆离至卡槽的外部,随后横向拉动夹板,即可将紧固块的一端拆离至紧固框的外部,此时选择合适规格的夹板,再将其外壁紧固块的一端插入至限位座的内部,因弹簧的弹性复位作用,使其经联动杆带动卡块插接于卡槽的内部,以便对夹板进行安装处理,进而可对夹板的规格进行选择更换,从而能够适用于不同规格的活塞工件进行装夹处理。

技术特征:

1.一种全自动活塞加工中心,其特征在于,包括底板(1),所述底板(1)的上方设有传动机体(2),所述传动机体(2)下方的底板(1)顶端设有两组滑框(10),所述滑框(10)内部的一侧滑动连接有滑块(13),所述滑块(13)的顶端延伸至滑框(10)的外部并与传动机体(2)的底端固定连接,所述传动机体(2)一侧的底板(1)顶端通过支座安装有伸缩驱动件(22),所述伸缩驱动件(22)的一端与传动机体(2)的表面固定连接,所述传动机体(2)顶部的两侧皆设有条形槽(11),所述条形槽(11)的顶端延伸至传动机体(2)的外部,所述传动机体(2)内部的中心位置处转动连接有双向丝杆(12),所述传动机体(2)一侧的外壁上安装有转柄(9),所述转柄(9)的一端延伸至传动机体(2)的内部并与双向丝杆(12)的一端固定连接,所述双向丝杆(12)两侧的外壁上皆螺纹连接有螺母(3),所述螺母(3)顶端的中心位置处设有承载杆(4),所述承载杆(4)的顶端贯穿条形槽(11)并设有紧固框(5),所述紧固框(5)内部的中心位置处安装有紧固块(8),所述紧固块(8)的一端延伸至紧固框(5)的外部并设有夹板(6)。

2.根据权利要求1所述的一种全自动活塞加工中心,其特征在于:所述夹板(6)的内壁上安装有橡胶垫片(7),所述橡胶垫片(7)位置处的夹板(6)内部设有两组凸型置件槽(21),所述凸型置件槽(21)的一端延伸至夹板(6)的外部。

3.根据权利要求1所述的一种全自动活塞加工中心,其特征在于:所述紧固块(8)外侧的紧固框(5)内壁上设有限位座(15),所述限位座(15)的内壁与紧固块(8)的外壁相触碰。

4.根据权利要求3所述的一种全自动活塞加工中心,其特征在于:所述限位座(15)一侧的紧固块(8)两外侧壁上皆设有卡槽(18),所述卡槽(18)的内部安装有卡块(14),所述卡块(14)的一端延伸至卡槽(18)的外部并设有联动杆(19),所述联动杆(19)远离卡块(14)的一端延伸至紧固框(5)的外部并设有拉柄(16)。

5.根据权利要求4所述的一种全自动活塞加工中心,其特征在于:所述联动杆(19)一侧的外壁上缠绕有弹簧(17),所述弹簧(17)的两端分别与卡块(14)的一端以及紧固框(5)的内壁相连接。

6.根据权利要求2所述的一种全自动活塞加工中心,其特征在于:所述凸型置件槽(21)的内部设有凸型连接块(20),所述凸型连接块(20)的一端延伸至凸型置件槽(21)的外部并与橡胶垫片(7)的外壁固定连接。

技术总结

本技术公开了一种全自动活塞加工中心,包括底板,底板的上方设有传动机体,传动机体下方的底板顶端设有两组滑框,滑框内部的一侧滑动连接有滑块,滑块的顶端延伸至滑框的外部并与传动机体的底端固定连接,传动机体一侧的底板顶端通过支座安装有伸缩驱动件,传动机体顶部的两侧皆设有条形槽,传动机体内部的中心位置处转动连接有双向丝杆,传动机体一侧的外壁上安装有转柄。本技术不仅便于按需调节活塞工件的位置,进而提高了活塞工件后续加工时的便捷性,还降低了夹板对活塞工件的外壁造成夹痕的现象,进而确保了活塞工件外壁的完整性,而且能够对夹板的规格进行选择更换,进而能够适用于不同规格的活塞工件进行装夹处理。

技术研发人员:丁大鹏

受保护的技术使用者:北京久源科技有限公司

技术研发日:20230329

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!