一种一体式压铆下模的制作方法

本技术涉及压铆,具体涉及一种一体式压铆下模。

背景技术:

1、随着科技的高速发展,汽车行业、服务器机箱行业、配电柜行业等都已经兴起,钣金在这些行业中的需求量非常的巨大,因而钣金行业也正逐步的走向成熟。

2、钣金是用一系列的金属薄板,经过一系列的加工,最终成型为各式各样的形状。钣金的常用工艺有:数冲、折弯、压铆、焊接、喷涂等。其中,压铆是利用压铆机,将其上模与下模合在一起,从而达到铆合的作用。然而,因为压铆件,如压铆螺母、铆钉等存在不同的规格,当一个产品上需要压铆不同规格的压铆件,需要更换与压铆件大小适配的下模,这样,不仅需要制造较多数量的下模,提高了压铆过程中模具的使用成本,而且也极大降低了压铆效率,降低的钣金的生产效率。

技术实现思路

1、本实用新型的目的在于克服现有技术中的不足,提供一种一体式压铆下模。该一体式压铆下模,通过设置压铆座和滑动设于压铆座上的辅助件,使得压铆过程中无需将辅助件、下模本体拆下进行更换,简化了压铆步骤,提高了压铆效率。此外也降低了下模的生产、制造、使用成本。

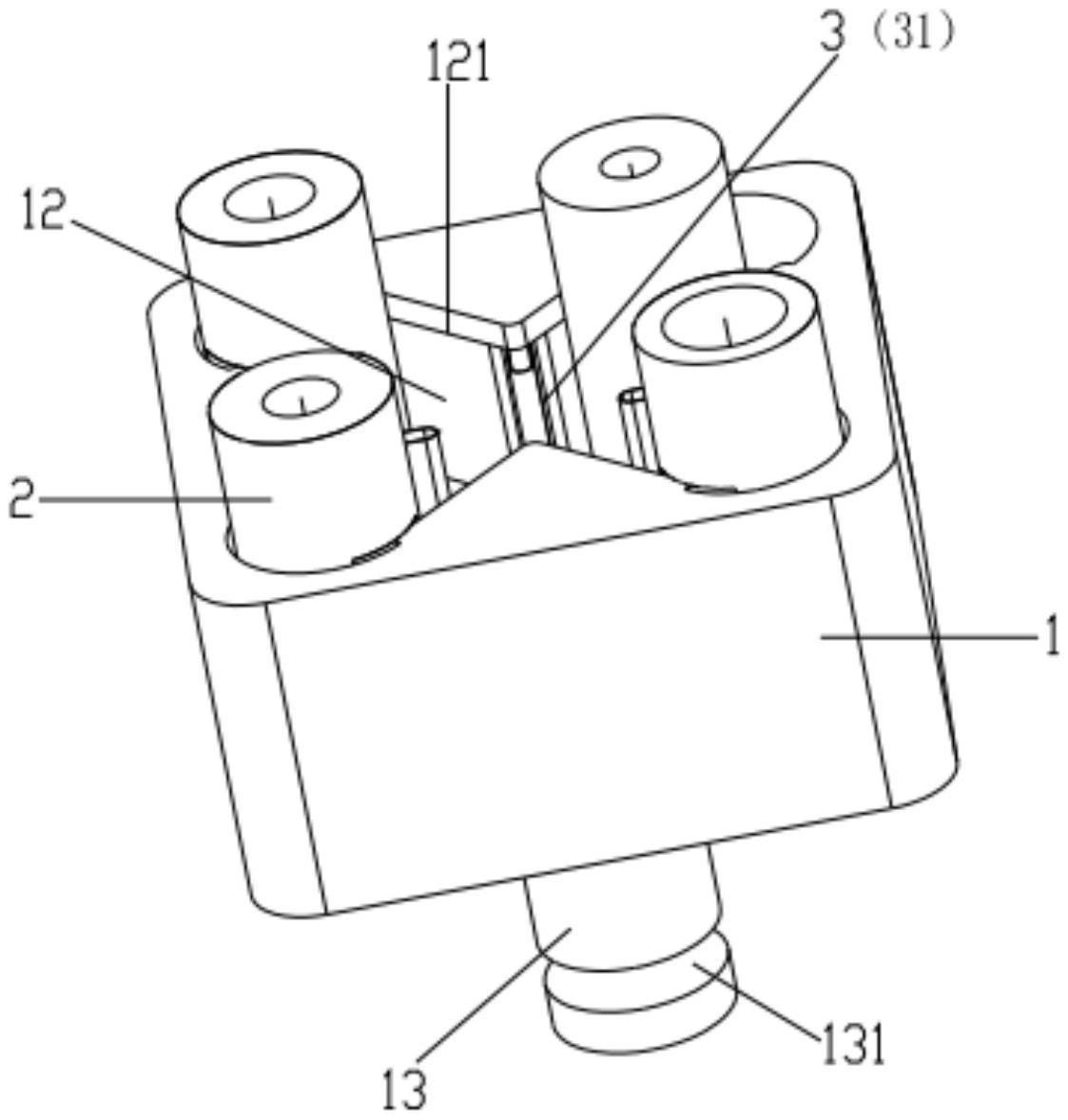

2、为实现以上目的,本实用新型公开一种一体式压铆下模,包括下模本体以及设于所述下模本体上的压铆座,所述压铆座上设有用于压铆的第一位置以及与所述第一位置连通的滑道,所述滑道至少有两个,每个滑道上均设有用于辅助压铆件压铆成型的辅助件,所述辅助件滑动连接于滑道上,所述第一位置设有固定件,所述固定件用于在辅助件滑动至第一位置时固定辅助件。

3、优选的,所述滑道的侧壁设有第一导轨,所述第一导轨水平设置,所述辅助件的侧壁设有向内凹陷的第一滑槽,所述第一滑槽与第一导轨滑动限位配合。

4、优选的,所述滑道的底部设有第二滑槽,所述辅助件的底部设有与所述第二滑槽滑动配合的第一滑块。

5、优选的,所述第一位置设于压铆座的中间位置。

6、优选的,所述滑道至少有三个,相邻两个滑道的交接位置设有弹片,所述弹片远离所述交接位置的端面抵接所述辅助件,多个所述弹片形成所述固定件。

7、优选的,所述滑道远离第一位置的端部均匀位于压铆座边缘位置。

8、优选的,所述弹片与滑道的延伸方向存在夹角。

9、优选的,所述压铆座底部设有插接杆,所述插接杆与所述下模本体固定连接。

10、优选的,所述插接杆上设有环形卡槽,所述环形卡槽与下模本体卡接配合。

11、与现有技术相比,本实用新型的有益效果为:本实用新型的压铆下模上设有压铆座,压铆座上设置有至少两个的滑道,每个滑道上设置有用于辅助压铆压铆件的辅助件。当压铆第一种规格的压铆件,将对应的辅助件从滑道滑动至第一位置,从而对产品上该规格的压铆件进行压铆;当产品上该规格的压铆件压铆完成后,将辅助件移动至滑道内。当压铆其它规格的压铆件,将对应规格的辅助件进行上述相同的操作,从而完成不同规格的压铆件的压铆。压铆座和滑动设于压铆座上的辅助件,使得在压铆一个产品上不同规格的压铆件时,只需要滑动滑动更换辅助件便能压铆不同规格的压铆件,无需将辅助件、下模本体拆下进行更换,这简化了压铆具有不同规格的压铆件的步骤,提高了压铆效率。此外,一个下模本体便能适用不同规格的压铆件,无需生产太多的下模本体,这降低了下模的生产、制造、使用成本。另外,将辅助件滑动设于压铆座上,避免了辅助件丢失(辅助件较小,丢失不易找到)。

技术特征:

1.一种一体式压铆下模,其特征在于:包括下模本体以及设于所述下模本体上的压铆座,所述压铆座上设有用于压铆的第一位置以及与所述第一位置连通的滑道,所述滑道至少有两个,每个滑道上均设有用于辅助压铆件压铆成型的辅助件,所述辅助件滑动连接于滑道上,所述第一位置设有固定件,所述固定件用于在辅助件滑动至第一位置时固定辅助件。

2.根据权利要求1所述的一体式压铆下模,其特征在于:所述滑道的侧壁设有第一导轨,所述第一导轨水平设置,所述辅助件的侧壁设有向内凹陷的第一滑槽,所述第一滑槽与第一导轨滑动限位配合。

3.根据权利要求1所述的一体式压铆下模,其特征在于:所述滑道的底部设有第二滑槽,所述辅助件的底部设有与所述第二滑槽滑动配合的第一滑块。

4.根据权利要求1-3任一项所述的一体式压铆下模,其特征在于:所述第一位置设于压铆座的中间位置。

5.根据权利要求4所述的一体式压铆下模,其特征在于:所述滑道至少有三个,相邻两个滑道的交接位置设有弹片,所述弹片远离所述交接位置的端面抵接所述辅助件,多个所述弹片形成所述固定件。

6.根据权利要求5所述的一体式压铆下模,其特征在于:所述弹片与滑道的延伸方向存在夹角。

7.根据权利要求4所述的一体式压铆下模,其特征在于:所述滑道远离第一位置的端部均匀位于压铆座边缘位置。

8.根据权利要求1-3任一项所述的一体式压铆下模,其特征在于:所述压铆座底部设有插接杆,所述插接杆与所述下模本体固定连接。

9.根据权利要求8所述的一体式压铆下模,其特征在于:所述插接杆上设有环形卡槽,所述环形卡槽与下模本体卡接配合。

技术总结

一种一体式压铆下模,包括下模本体以及设于所述下模本体上的压铆座,所述压铆座上设有用于压铆的第一位置以及与所述第一位置连通的滑道,所述滑道至少有两个,每个滑道上均设有用于辅助压铆件压铆成型的辅助件,所述辅助件滑动连接于滑道上,所述第一位置设有固定件,所述固定件用于在辅助件滑动至第一位置时固定辅助件。本技术的压铆下模通过设置压铆座和滑动设于压铆座上的辅助件,使得压铆过程中无需将辅助件、下模本体拆下进行更换,简化了压铆步骤,提高了压铆效率。此外也降低了下模的生产、制造、使用成本。

技术研发人员:郝建广,周文兵,熊奕涵,贺松炎,郭锐,游辉勇,易向飞,邝嘉豪,农毅春,全洪杰,陈罗凤,刘云鹏

受保护的技术使用者:东莞市豪顺精密科技有限公司

技术研发日:20230410

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!