一种轴承防尘盖压入力及行程监控装置的制作方法

本技术涉及防尘轴承设备,特别涉及一种轴承防尘盖压入力及行程监控装置。

背景技术:

1、如图1所示为一种防尘盖轴承的产品分离图,包括轴承8及防尘盖9,现需要将该防尘盖9压合在轴承8的内外圈之间得到防尘盖轴承的装配产品,由于需要较大的压力才能将防尘盖9压入轴承8的内外圈中,采用人工按压很难使防尘盖9压入至预定位置,故现在工厂生产时往往采用增压气缸驱动压模按压的方式对防尘盖9进行按压,增压气缸工作时,需要先对增压缸进行气压设定,然后对增压气缸进行通气增压,最后利用增压气缸的气液增压原理产生的巨大压力并通过压模对防尘盖9进行下压;工厂中通常使用高压储气罐对增压气缸通气,但是工厂中的高压储气罐其连接口的气压不稳定,使其通入增压气缸的气压拨动较大,从而经常发生增压气缸下压的瞬间压力过大导致防尘盖9压入过深的情况,这会直接导致装配出的防尘盖轴承不合格,此时若是没有设置防尘盖压入轴承过程的产品检测报警装置,会使不合格的防尘盖轴承混合至合格品中,后续不易分辨,影响产品出厂的良品率。

技术实现思路

1、本实用新型的目的是提供一种轴承防尘盖压入力及行程监控装置,具有监测精准、利于工业化生产的效果。

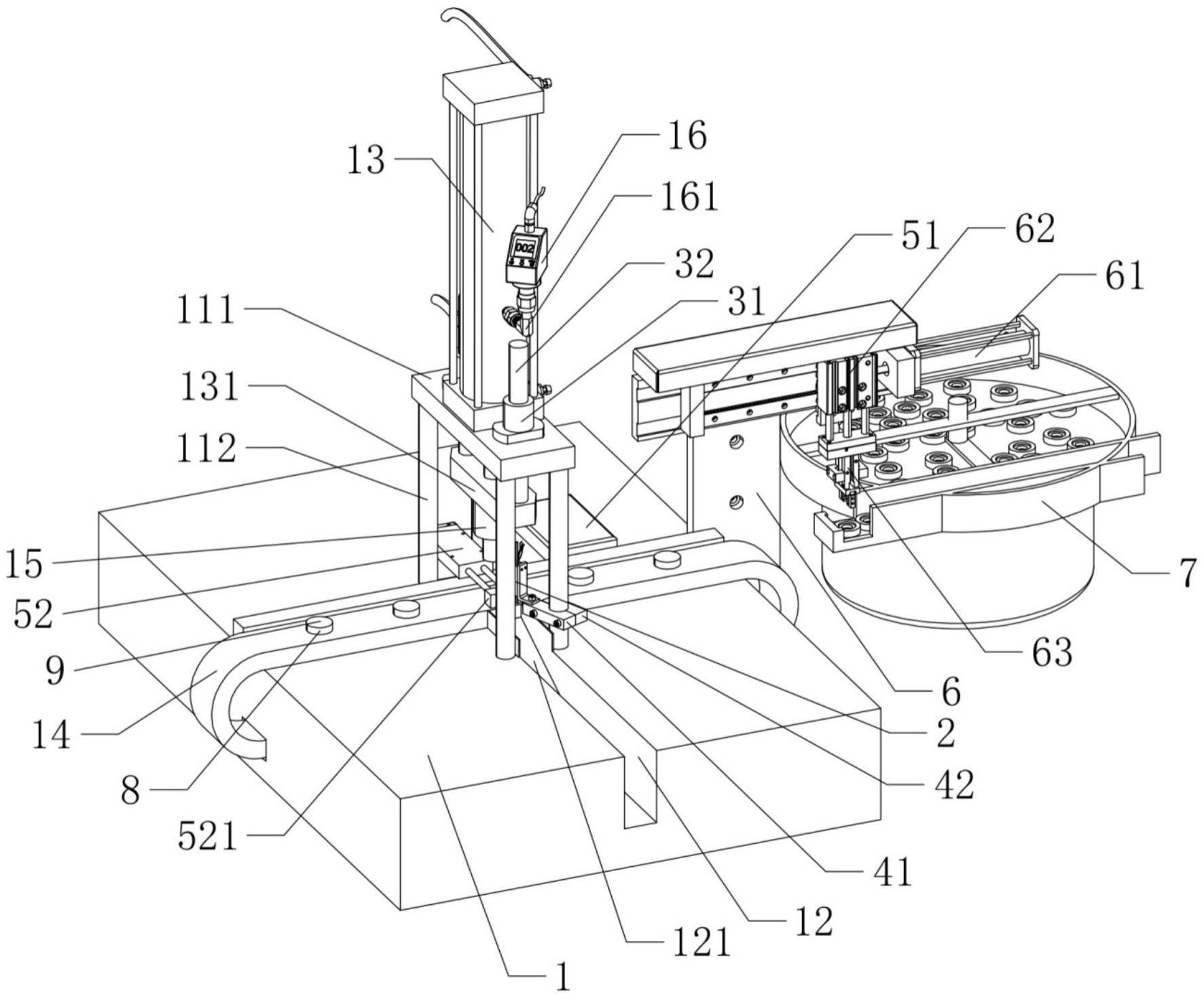

2、本实用新型的上述技术目的是通过以下技术方案得以实现的:一种轴承防尘盖压入力及行程监控装置,包括有操作平台,所述操作平台上设有传输轴承的环形轨道,所述操作平台上固设有增压气缸,所述增压气缸的活塞杆端部固设有将防尘盖压入轴承内外圈之间的压模,所述增压气缸设有用以检测增压气缸内的充气压力的压力监测器;所述操作平台还设有用以检测防尘盖压入轴承过程中防尘盖位移距离的位移传感器。

3、通过采用上述技术方案,环形轨道将放置有防尘盖的轴承逐个输送至增压气缸端部的压模正下方,通过给增压气缸充气升压使压模将防尘盖下压至轴承的内圈和外圈之间,在压模下压防尘盖的过程中,利用压力检测器对压模下压防尘盖时气缸进气口通入增压气缸内的气压进行检测,若是压力范围超出压力检测器的阈值,则判断为气压过大发生报警,同时利用位移传感器对防尘盖压入轴承过程中的位移行程进行监测,若是防尘盖压入轴承内的行程超出或者未达到预设值,也会判断该产品为不良品发生报警,利用压力监测器和位移传感器对防尘盖压入轴承的瞬间压力和位移行程进行双重监测,可有效判断出不良的防尘盖轴承,具有监测精准、利于工业化生产的效果。

4、本实用新型的进一步设置为:所述操作平台固设有固定架,所述增压气缸固设于所述固定架上,且所述压模通过导向结构连接于所述固定架。

5、通过采用上述技术方案,固定架使增压气缸牢固地固定在操作平台上,且导向结构使得增压气缸的活塞杆带动压模的滑移方向更加一致,利于压模将防尘盖下压至轴承的精准性。

6、本实用新型的进一步设置为:所述导向结构包括轴套、滑移杆,所述增压气缸的活塞杆上固设有支撑座,所述压模固设于所述支撑座的中部,所述支撑座两端固定连接有所述滑移杆,所述固定架对应所述滑移杆开设有通孔,所述轴套固设于所述固定架上,使所述轴套的内腔与所述通孔对齐,所述滑移杆活动穿设于所述通孔和所述轴套内,使所述滑移杆与所述轴套导向配合。

7、通过采用上述技术方案,当增压气缸的活塞杆伸缩时,带动活塞杆端部的支撑座两侧的滑移杆穿过固定架的通孔并与轴套的内腔导向配合,实现压模下压的方向一致性,提高本实用新型防尘盖压入轴承后的良品率。

8、本实用新型的进一步设置为:所述固定架包括固定板和若干连接杆,所述固定板通过若干连接杆支撑固定连接于所述操作平台上。

9、本实用新型的进一步设置为:所述位移传感器通过定位结构可拆卸连接于所述连接杆上。

10、通过采用上述技术方案,方便后续对不同型号大小的产品进行位置调节,提高本实用新型的使用方便性。

11、本实用新型的进一步设置为:所述定位结构包括第一夹块和第二夹块,所述位移传感器通过安装板固设于所述第一夹块,所述第一夹块对应所述连接杆开设有第一夹槽,所述第二夹块对应所述连接杆开设有第二夹槽,所述第一夹块、第二夹块通过锁紧螺栓锁紧扣合,并通过所述第一夹槽、第二夹槽夹持固定于所述连接杆。

12、通过采用上述技术方案,将固设有位移传感器的第一夹块利用第一夹槽紧贴在连接杆的预定高度上,然后将第二夹块的第二夹槽对齐第一夹槽紧贴在连接杆侧壁,之后通过锁紧螺栓将第一夹块和第二夹块紧固在一起,利用使第一夹槽和第二夹槽锁紧在连接杆上,通过反复调节,实现对位移传感器的高度调节。

13、本实用新型的进一步设置为:所述压力监测器通过金属连接管螺纹连接于所述增压气缸的进气口。

14、通过采用上述技术方案,由于压模压防尘盖的压力较大,需要对增压气缸冲入高压气体,为了防止压力检测器与增压气缸的连接管发生脱落,故采用金属连接管螺纹连接至增压气缸侧壁,金属连接管其结构强度高不易损坏,可有效提高本实用新型的使用寿命。

15、本实用新型的进一步设置为:所述操作平台设有自动剔除机构,所述自动剔除机构包括数据处理模块和推动气缸,所述位移传感器、压力监控器通过所述数据处理模块与推动气缸控制连接,且所述推动气缸的活塞杆端部固设有弧形推块。

16、通过采用上述技术方案,当检测出不良品产品时,数据处理模块控制推动气缸伸出,利用推动气缸活塞杆端部的弧形推块将不良品从环形轨道上推出,即可自动剔除不良产品。

17、本实用新型的进一步设置为:所述操作平台对应弧形推块开设有输送报废轴承的剔除框,所述剔除框设有导向滑移斜面。

18、通过采用上述技术方案,当判断出产品为不良品时,横推气缸将不良品推出环形轨道并落入剔除框中,剔除框利用导向滑移斜面将不良品自动滑离操作平台。

19、本实用新型的进一步设置为:所述操作平台设有自动上料机构,所述自动上料机构包括上料盘和夹取模块,夹取模块以将上料盘上料的轴承转移并间隔放置于所述环形轨道上,夹取模块包括夹爪气缸、升降气缸和伸缩气缸,伸缩气缸横向固设于支架上,升降气缸固设于伸缩气缸的活塞杆端部,且升降气缸与支架之间通过导轨结构导向配合,升降气缸的活塞杆端部固设有所述夹爪气缸。

20、通过采用上述技术方案,上料盘将轴承依次上料,然后升降气缸带动夹爪气缸下移并夹取轴承的外圈,之后升降气缸带动夹取有轴承的夹爪气缸上移,利用伸缩气缸的活塞杆伸出将设有夹爪气缸的升降气缸在导轨结构的导向作用下推动至环形轨道正上方,之后升降气缸下降,夹爪气缸松开轴承,使轴承落入环形轨道上,设置好对应上料机构的操作时间间隔,即可将轴承间隔放置在环形轨道上。

21、综上所述,本实用新型具有以下有益效果:采用在操作平台上通过环形轨道输送待压轴承,然后将防尘盖放入对应的待压轴承的内圈和外圈之间,通过环形轨道将放置有防尘盖的轴承输送至增压气缸的活塞杆端部的压模正下方,通过增压气缸带动压模将防尘盖压入对应轴承的内圈和外圈之间,在压模下压的过程中,需要对增压气缸通气增压,利用连接在增压气缸进气口的压力监测器对增压气缸内的气压进行监测,若是压模在将防尘盖压入时超出压力设置范围,可以判断为不良品,此时数据处理模块控制推动气缸通过弧形推块将不良轴承推出环形轨道;另外本实用新型还设置有位移传感器,可根据产品型号大小设置合适的位移行程,若防尘盖压入时超出位移设置范围,数据处理模块控制推动气缸通过弧形推块将不良轴承推出环形轨道,并从剔除框内滑离操作平台,利用压力监测器和位移传感器对防尘盖压入轴承的瞬间压力和位移行程进行双重监测,可有效监测并剔除不良的防尘盖轴承,具有监测精准、使用寿命长、调节方便、剔除高效、可实现自动化剔除不良轴承、利于工业化生产的效果。

- 还没有人留言评论。精彩留言会获得点赞!