冲孔总成及包括其型材加工线的制作方法

本技术涉及机加工,特别涉及冲孔总成及包括其型材加工线。

背景技术:

1、对于型材的加工,一般分为上料、切割、冲孔和下料,为了提升型材的加工效率,可采用输送带将各个加工设备按照加工顺序进行对接,以实现流水线生产。

2、由于冲孔需要对型材施加较大的压力,因此在现有技术中,一般会在输送带上设置举升机构,以举升机构作为型材的冲孔基准面,从而避免在输送带上进行冲孔,达到保护输送带的目的。

3、虽然设置举升机构能够满足型材的冲孔需求,但其并非为最优解,现有的技术方案仍具有较大的改进空间。

技术实现思路

1、本实用新型旨在提供一种毋需设置举升机构的冲孔总成。

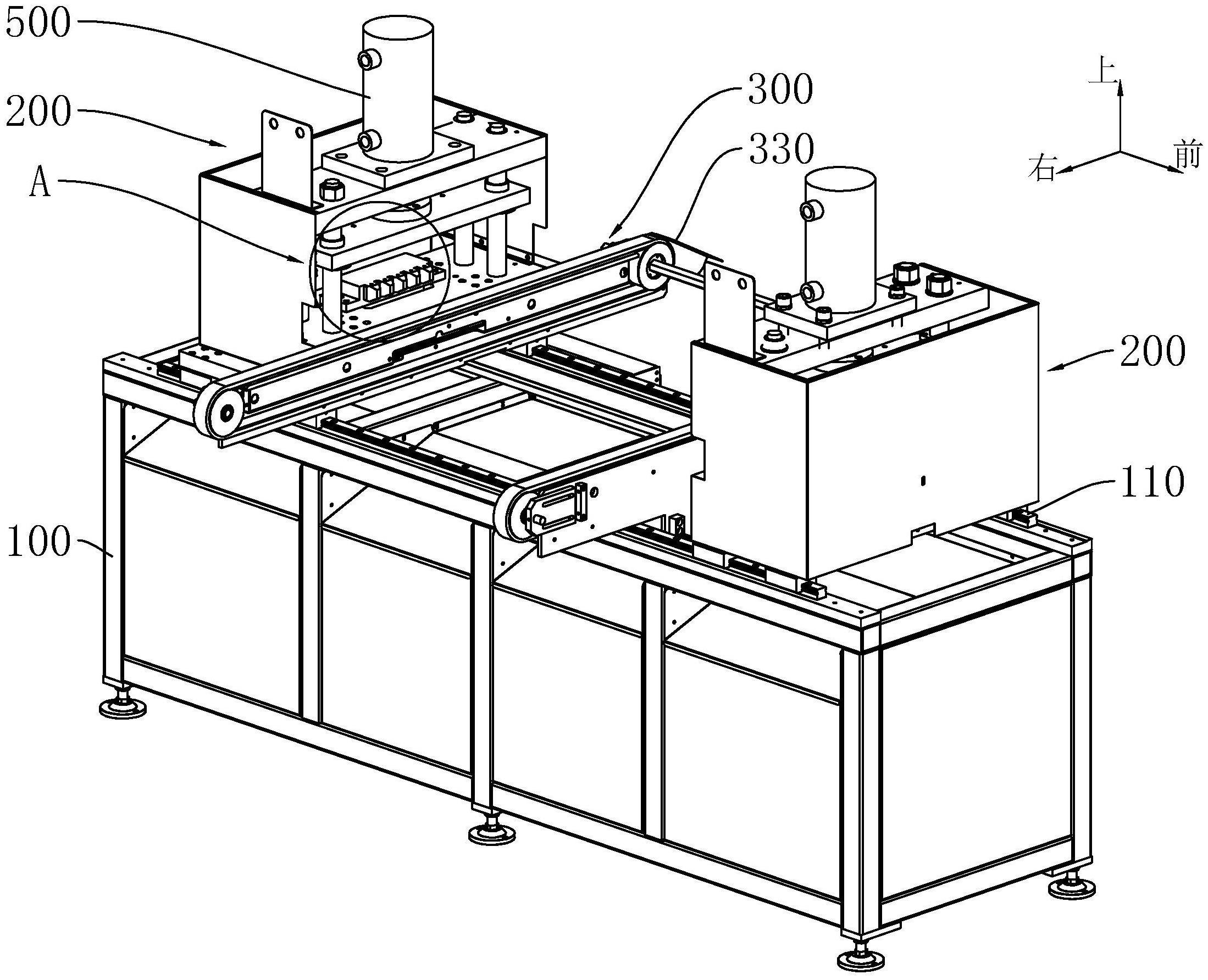

2、根据本实用新型的第一方面实施例的冲孔总成,包括:

3、机架,其连接有第一输送线;

4、冲孔模块,其数量为两个,两个所述冲孔模块分别位于所述第一输送线的两侧,两个所述冲孔模块均滑动连接于所述机架,所述冲孔模块的滑动方向正交于所述第一输送线的输送方向;两个所述冲孔模块均连接有下模,两个所述下模均设有相互正对的模芯,每个所述模芯均具有定位斜面,至少一个所述冲孔模块在所述模芯上设有模孔,并在所述模孔的轴线方向上设有可往复移动的上模。

5、根据本实用新型实施例的冲孔总成,至少具有如下有益效果:所述第一输送线用于输送横向设置的型材,当需要对型材进行冲孔时,两个所述冲孔模块均沿靠近于所述第一输送线的方向进行滑动,随着两个所述冲孔模块的逐渐靠近,两个所述冲孔模块的模芯也逐渐伸入至型材的两侧开口,并在所述定位斜面的作用下逐渐抬升型材的位置,使得型材能够脱离所述第一输送线,此时型材的两端定位承托在两个所述模芯上并遮挡所述模孔,然后所述上模朝所述模孔的方向进行下压,至此完成对型材的冲孔,在此之后,所述上模向上复位,两个所述冲孔模块均沿远离于所述第一输送线的方向进行滑动,使得型材能够重新下落至所述第一输送线上,最后由所述第一输送线进行下料;与现有技术相比,所述冲孔总成巧妙地利用两个所述模芯来实现对型材的举升以及定位承托,以此省去了现有技术的举升机构,这不仅有利于节省冲孔的成本,还有效提升冲孔的精度。

6、根据本实用新型的一些实施例,所述第一输送线在其输送路径上连接有第一挡料机构,所述第一挡料机构设有可上下升降的第一挡块。所述第一挡块用于限定型材在所述第一输送线上的相对位置,使得位于型材两侧的模芯能够精确地伸入至型材的两侧开口。

7、根据本实用新型的一些实施例,为了适配不同长度的型材,所述第一输送线包括相互平行且间隔设置的两个输送分线,两个所述输送分线之间的间距可调。

8、根据本实用新型的一些实施例,具体地,其中一个所述输送分线固定连接于所述机架,另外一个所述输送分线滑动连接于所述机架;或者,两个所述输送分线均滑动连接于所述机架。

9、根据本实用新型的一些实施例,所述冲孔模块在所述下模的下方开设有排屑槽,所述排屑槽在水平面上的投影覆盖于所述模孔在水平面上的投影,使得冲孔后的冲片能够从所述排屑槽掉落至收集容器中。

10、根据本实用新型的一些实施例,两个所述下模均设有多个所述模芯,每个所述下模的所有模芯沿所述第一输送线的输送方向等距间隔设置,以实现对多个型材的同步冲孔。

11、根据本实用新型的一些实施例,所述冲孔模块安装有直线驱动装置,所述直线驱动装置设有可伸缩的驱动部,所述驱动部的末端连接有所述上模,使得所述上模能够在所述直线驱动装置的驱动下完成对型材的冲孔。

12、根据本实用新型的第二方面实施例的型材加工线,包括上料总成、切割总成、第二输送线和上述的冲孔总成,所述上料总成、切割总成、第二输送线顺次对接,所述第一输送线对接于所述第二输送线的侧边,所述第二输送线设有用以将型材从所述第二输送线推送至所述第一输送线的第一推料机构。

13、根据本实用新型实施例的型材加工线,至少具有如下有益效果:所述型材加工线集成了上料、切割、冲孔和下料四个工序,以此实现了型材的自动化加工。

14、根据本实用新型的一些实施例,所述第二输送线上设有可开合的挡料闸板,所述挡料闸板位于所述第一推料机构的下游位置。若型材需要冲孔的话,则所述挡料闸板关闭,所述第一推料机构将需要冲孔的型材从所述第二输送线推送至所述第一输送线;若型材不需要冲孔的话,则所述挡料闸板打开,型材顺着所述第二输送线进行下料。

15、根据本实用新型的一些实施例,所述第一输送线在其输送路径上连接有第二挡料机构,所述第二挡料机构位于所述第一挡料机构的上游位置,所述第二挡料机构设有可上下升降的第二挡块。当所述第一推料机构将需要冲孔的型材从所述第二输送线推送至所述第一输送线时,所述第二挡块能够限定型材的摆向,使得型材能够整齐地横向排列在所述第一输送线上。

16、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.冲孔总成,其特征在于,包括:

2.根据权利要求1所述的冲孔总成,其特征在于:所述第一输送线(300)在其输送路径上连接有第一挡料机构,所述第一挡料机构设有可上下升降的第一挡块。

3.根据权利要求1所述的冲孔总成,其特征在于:所述第一输送线(300)包括相互平行且间隔设置的两个输送分线(310),两个所述输送分线(310)之间的间距可调。

4.根据权利要求3所述的冲孔总成,其特征在于:其中一个所述输送分线(310)固定连接于所述机架(100),另外一个所述输送分线(310)滑动连接于所述机架(100);或者,两个所述输送分线(310)均滑动连接于所述机架(100)。

5.根据权利要求1所述的冲孔总成,其特征在于:所述冲孔模块(200)在所述下模(210)的下方开设有排屑槽(230),所述排屑槽(230)在水平面上的投影覆盖于所述模孔(222)在水平面上的投影。

6.根据权利要求1所述的冲孔总成,其特征在于:两个所述下模(210)均设有多个所述模芯(220),每个所述下模(210)的所有模芯(220)沿所述第一输送线(300)的输送方向等距间隔设置。

7.根据权利要求1所述的冲孔总成,其特征在于:所述冲孔模块(200)安装有直线驱动装置(500),所述直线驱动装置(500)设有可伸缩的驱动部,所述驱动部的末端连接有所述上模。

8.型材加工线,其特征在于,包括如权利要求1至7任意一项所述的冲孔总成,还包括:顺次对接的上料总成、切割总成和第二输送线(20),所述第一输送线(300)对接于所述第二输送线(20)的侧边,所述第二输送线(20)设有用以将型材从所述第二输送线(20)推送至所述第一输送线(300)的第一推料机构(22)。

9.根据权利要求8所述的型材加工线,其特征在于:所述第二输送线(20)上设有可开合的挡料闸板(21),所述挡料闸板(21)位于所述第一推料机构(22)的下游位置。

10.根据权利要求8所述的型材加工线,其特征在于:所述第一输送线(300)在其输送路径上连接有第二挡料机构,所述第二挡料机构位于所述第一挡料机构的上游位置,所述第二挡料机构设有可上下升降的第二挡块。

技术总结

本技术公开了冲孔总成以及型材加工线,该冲孔总成包括:机架,其连接有第一输送线;冲孔模块,其数量为两个,两个所述冲孔模块分别位于所述第一输送线的两侧,两个所述冲孔模块均滑动连接于所述机架,所述冲孔模块的滑动方向正交于所述第一输送线的输送方向;两个所述冲孔模块均连接有下模,两个所述下模均设有相互正对的模芯,每个所述模芯均具有定位斜面,至少一个所述冲孔模块在所述模芯上设有模孔,并在所述模孔的轴线方向上设有可往复移动的上模。与现有技术相比,所述冲孔总成巧妙地利用两个所述模芯来实现对型材的举升以及定位承托,以此省去了现有技术的举升机构,这不仅有利于节省冲孔的成本,还有效提升冲孔的精度。

技术研发人员:曾兴旺

受保护的技术使用者:佛山锋顺机械科技有限公司

技术研发日:20230524

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!