一种快速换模用固定模套及反向挤压机的制作方法

本技术属于铝合金加工型材,具体涉及一种快速换模用固定模套及反向挤压机。

背景技术:

1、与正向挤压不同,反向挤压时铸锭与挤压筒之间无相对的运动,减少铸锭与挤压筒之间的摩擦,降低挤压压力,反向挤压可在较低的温度下,采用较高的挤压速度对挤压系数较大的材料进行挤压。反向挤压时金属变形均匀,沿挤压制品长度上的组织及力学性能基本一致,反向挤压制品产生粗晶环境的厚度比正向挤压时减少。因此反向挤压在挤压尺寸精度高、组织细密、无粗晶环(或浅粗晶环)的制品和挤压温度范围狭窄的硬铝合金管、棒、型、线材的时候,有着比正向挤压机更大的优势。

2、反向挤压机在挤压过程中,大多采用活动模具进行挤压,活动模具在每次挤压完成后,模具都需要重新取出进行修整、分离残料、润滑等处理,再进行装机使用,这样增加了操作人员的工作量,导致非挤压时间增长,生产效率下降。同时,对于有位置精度要求的异形孔模,每次挤压完,模具再上机的位置有所变化,导致产品精度超差报废等问题。部分反向挤压机采用活动模具还需要配备机械手进行辅助操作,如此增加了设备费用以及设备维护的费用,增加反向挤压成本。

3、目前,也有采用固定模具进行挤压,将模具固定在空心挤压杆以及模套上,在每次挤压完铸锭后,模具无需脱离空心挤压杆或模套。如中国专利cn107116106a公开了一种反向挤压用模具固定结构及反向挤压方法,其将模具固定在模套上、模套再与反向挤压模轴连接,缩短了反向挤压固定非挤压时间,提高了反向挤压生产效率。

4、然而实际生产挤压过程中,常常会有不同规格型号的产品进行挤压,不同产品对应的模具不同,而模具固定在模套上面,完成一种规格型号的产品之后,需要对模套与模具一起进行产拆卸,再安装新的模具,在模套较热的状态下进行操作难度较大,并且再将模套安装到挤压模轴上,难度较大,同时增加了换模的时间,降低生产效率。

技术实现思路

1、本实用新型所要解决的技术问题是针对现有反向挤压用固定模具对于不同型号产品加工时,存在更换模具时间长、更换难度大等问题,而提供一种能够快速更换模具用的固定模套。

2、为解决以上技术问题,本实用新型采用如下技术方案:

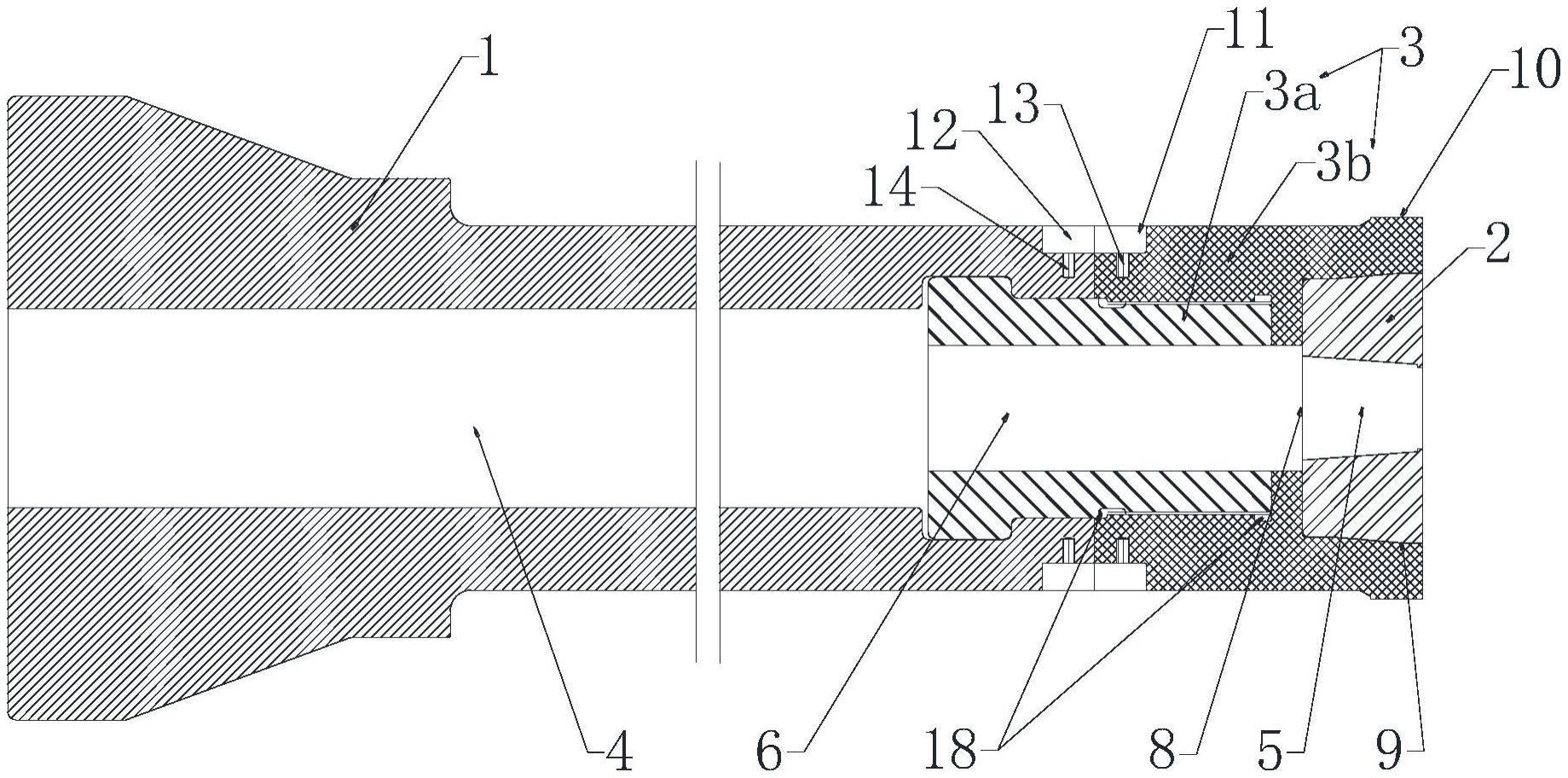

3、一种快速换模用固定模套,所述固定模套用于连接在挤压杆上,所述挤压杆具有第一通道,所述固定模套包括具有第二通道的模具,所述固定模套还包括具有第三通道且与所述挤压杆相连的模套组件,所述模套组件的一端部与所述挤压杆相连,所述模套组件的另一端部的内侧面沿所述模套组件的周向设有安装斜面,所述安装斜面与所述模套组件的轴心线相交,所述模具的外侧面设有能够与所述安装斜面配合的配合斜面,所述模具插设在所述模套组件内且所述安装斜面和配合斜面配合抵接,所述第一通道、第二通道和第三通道连通,所述第二通道的内径分别小于所述第一通道和第三通道的内径。

4、在一些实施方式中,所述第二通道的内径小于所述第三通道的内径,所述第三通道的内径小于所述第一通道的内径。

5、在一些实施方式中,所述挤压杆、模具、模套组件三者同轴设置。

6、在一些实施方式中,所述模套组件与所述挤压杆之间可拆卸连接。

7、在一些具体实施方式中,所述挤压杆的内侧面向外凹陷形成多个凹槽,多个所述凹槽沿所述挤压杆的周向均匀分布,所述模套组件的所述一端部向外凸起形成多个凸起卡接部,所述凸起卡接部一一对应卡设在所述凹槽内;

8、所述挤压杆的内侧面位于相邻二个所述凹槽之间向外凹陷形成用于避让所述凸起卡接部的避让槽,各所述避让槽沿所述挤压杆的轴向方向延伸设置,且所述避让槽的一端部与相邻二个所述凹槽中的至少一个所述凹槽相连通。

9、在一些具体实施方式中,所述模套组件包括一端部与所述挤压杆可拆卸连接的第一模套及与所述第一模套可拆卸连接的第二模套,所述安装斜面设置在所述第二模套上,所述模具插设在所述第二模套内。

10、在一些具体实施方式中,所述第二模套的一端部的端面与所述挤压杆相抵接,所述第二模套的另一端部设有沿所述第二模套的径向外凸的凸起台阶。

11、在一些具体实施方式中,所述第二模套的外侧面向内凹陷形成第一定位槽,所述挤压杆的外侧面对应所述第一定位槽的位置向内凹陷形成第二定位槽,所述第一定位槽与所述第二定位槽相连通,所述固定模套还包括插设在所述第一定位槽和第二定位槽内的定位块。

12、在一些具体实施方式中,在所述第一定位槽的底部设有沿所述第二模套的径向延伸的第一定位孔,在所述第二定位槽的底部设有沿所述挤压杆的径向延伸的第二定位孔,所述定位块上对应所述第一定位孔和第二定位孔的位置分别设有定位柱部,所述定位柱部插设在所述第一定位孔和第二定位孔内;和/或,

13、所述第二模套的外侧面沿其周向间隔设有多个所述第一定位槽,所述挤压杆的外侧面对应设有多个所述第二定位槽。

14、在一些具体实施方式中,所述第一模套和第二模套之间螺纹连接,所述第一模套和第二模套之间位于所述螺纹连接的两端分别预留有间隙。

15、本实用新型采取的第二技术方案:一种反向挤压机,包括挤压杆,所述反向挤压机还包括可拆卸连接在所述挤压杆上的固定模套,所述固定模套为上述所述的快速换模用固定模套。

16、由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

17、本实用新型的固定模套在针对不同产品需要更换不同的模具时,采用钢管和锤子结合敲击将模具脱离模套组件,然后将不同模具装上即可,换模快速,节约换模需要拆除模套的时间,提高生产效率。此外,采用安装斜面与配合斜面抵接,换模过程中容易进行安装、对中,同时增大模具与模套组件的实际接触面积,防止在挤压过程中模具被带出。

技术特征:

1.一种快速换模用固定模套,所述固定模套用于连接在挤压杆上,所述挤压杆具有第一通道,所述固定模套包括具有第二通道的模具,其特征在于:所述固定模套还包括具有第三通道且与所述挤压杆相连的模套组件,所述模套组件的一端部与所述挤压杆相连,所述模套组件的另一端部的内侧面沿所述模套组件的周向设有安装斜面,所述安装斜面与所述模套组件的轴心线相交,所述模具的外侧面设有能够与所述安装斜面配合的配合斜面,所述模具插设在所述模套组件内且所述安装斜面和配合斜面配合抵接,所述第一通道、第二通道和第三通道连通,所述第二通道的内径分别小于所述第一通道和第三通道的内径。

2.根据权利要求1所述的快速换模用固定模套,其特征在于:所述第二通道的内径小于所述第三通道的内径,所述第三通道的内径小于所述第一通道的内径;和/或,所述挤压杆、模具、模套组件三者同轴设置。

3.根据权利要求1或2所述的快速换模用固定模套,其特征在于:所述模套组件与所述挤压杆之间可拆卸连接。

4.根据权利要求3所述的快速换模用固定模套,其特征在于:所述挤压杆的内侧面向外凹陷形成多个凹槽,多个所述凹槽沿所述挤压杆的周向均匀分布,所述模套组件的所述一端部向外凸起形成多个凸起卡接部,所述凸起卡接部一一对应卡设在所述凹槽内;

5.根据权利要求3所述的快速换模用固定模套,其特征在于:所述模套组件包括一端部与所述挤压杆可拆卸连接的第一模套及与所述第一模套可拆卸连接的第二模套,所述安装斜面设置在所述第二模套上,所述模具插设在所述第二模套内。

6.根据权利要求5所述的快速换模用固定模套,其特征在于:所述第二模套的一端部的端面与所述挤压杆相抵接,所述第二模套的另一端部设有沿所述第二模套的径向外凸的凸起台阶。

7.根据权利要求6所述的快速换模用固定模套,其特征在于:所述第二模套的外侧面向内凹陷形成第一定位槽,所述挤压杆的外侧面对应所述第一定位槽的位置向内凹陷形成第二定位槽,所述第一定位槽与所述第二定位槽相连通,所述固定模套还包括插设在所述第一定位槽和第二定位槽内的定位块。

8.根据权利要求7所述的快速换模用固定模套,其特征在于:在所述第一定位槽的底部设有沿所述第二模套的径向延伸的第一定位孔,在所述第二定位槽的底部设有沿所述挤压杆的径向延伸的第二定位孔,所述定位块上对应所述第一定位孔和第二定位孔的位置分别设有定位柱部,所述定位柱部插设在所述第一定位孔和第二定位孔内;和/或,

9.根据权利要求8所述的快速换模用固定模套,其特征在于:所述第一模套和第二模套之间螺纹连接,所述第一模套和第二模套之间位于所述螺纹连接的两端分别预留有间隙。

10.一种反向挤压机,包括挤压杆,其特征在于:所述反向挤压机还包括可拆卸连接在所述挤压杆上的固定模套,所述固定模套为权利要求1~9中任一项所述的快速换模用固定模套。

技术总结

本技术涉及一种快速换模用固定模套及反向挤压机,固定模套用于连接在挤压杆上,挤压杆具有第一通道,固定模套包括具有第二通道的模具及具有第三通道且与挤压杆相连的模套组件,模套组件的一端部与挤压杆相连,模套组件的另一端部的内侧面沿模套组件的周向设有安装斜面,安装斜面与模套组件的轴心线相交,模具的外侧面设有能够与安装斜面配合的配合斜面,模具插设在模套组件内且安装斜面和配合斜面配合抵接,第二通道的内径分别小于第一通道和第三通道的内径。本技术的固定模套在针对不同产品需要更换不同的模具时,能够实现换模快速,节约换模需要拆除模套的时间,提高生产效率。

技术研发人员:沈宗帅,华向明,姚子巍,苑富亮,迟之东,周登虎,汤熙

受保护的技术使用者:中亿丰金益(苏州)科技有限公司

技术研发日:20230531

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!