一种热轧钢球成型装置的制作方法

本技术涉及热轧钢球生产,具体为一种热轧钢球成型装置。

背景技术:

1、热轧钢球是一种全新的轧制工艺技术,是球磨球制造业的工艺技术突破,正在逐渐替代铸造球,热轧钢球具有钢的一切优点,通过热处理后成为高质量的球磨球,热轧钢球在加工的过程中需要对钢料进行加热轧制成型处理。

2、例如公告号为:cn216303916u(名为一种用于耐磨钢球铸造的成型冷却装置),包括:用于耐磨钢球淬火冷却的主体;通风挡板,固定在主体的顶端;输水箱,安装在主体、通风挡板的一端;更换机构,设置在输水箱靠近通风挡板的一端内部,用于对过滤网进行便捷更换;吸风机构,安装在输水箱远离主体的一端,用于对冷却产生的水雾进行抽取,作为本实用新型再进一步的方案:所述更换机构包括过滤网框、升降滑板、限位滑杆、第一弹簧、固定卡块、滑动挡板、第二弹簧以及滑动推杆,所述过滤网框位于输水箱靠近通风挡板的一端顶端,且贯穿至输水箱的内部,所述固定卡块位于过滤网框的两侧上端,且位于输水箱的内部,所述滑动挡板固定在固定卡块相互远离的一端,所述滑动推杆固定在滑动挡板的顶端,且贯穿至输水箱的顶端,所述第二弹簧位于滑动挡板远离固定卡块的一侧,所述升降滑板位于过滤网框的下表面,多个所述限位滑杆均匀固定在升降滑板的底端,所述第一弹簧位于升降滑板的下表面,且与限位滑杆相互套接。

3、上述钢球成型装置通过水冷的方式对钢球进行冷却,但对钢球的缺乏有效的成型机构,只能冷却已经成型的钢球,无法对钢球原料进行成型处理,为此,我们提供一种热轧钢球成型装置。

技术实现思路

1、本实用新型的目的在于克服上述不足,提供一种热轧钢球成型装置,以解决上述背景技术中提出的现有的钢球成型装置通过水冷的方式对钢球进行冷却,但对钢球的缺乏有效的成型机构,只能冷却已经成型的钢球,造成无法对钢球原料进行成型处理的问题。

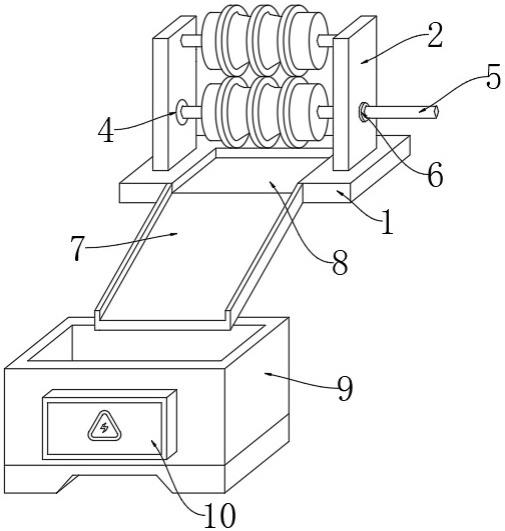

2、为实现上述目的,本实用新型提供如下技术方案:一种热轧钢球成型装置,包括承载座板,承载座板的上端设置有两个支撑架板,支撑架板与承载座板一体成型设置,两个支撑架板之间设置有两个成型轧辊;

3、还包括:

4、冷却池,其设置在所述承载座板的下方位置上,且冷却池的内部四角位置上设置有四个冷却棒,冷却池的中心位置上摆放有钢球接网框;

5、连接轴,其设置在所述成型轧辊的两端位置上,连接轴与成型轧辊一体成型设置,且成型轧辊的外壁上设置有成型槽,成型槽与成型轧辊一体成型设置,连接轴与一个支撑架板的连接位置上设置有轴承,连接轴通过轴承与支撑架板活动连接;

6、中空内槽,其设置在一个所述支撑架板的内部,且中空内槽的内部设置有传动齿轮和从动齿轮,传动齿轮和从动齿轮分别与两个成型轧辊的连接轴一体成型设置。

7、优选的,所述承载座板的内部设置有接料槽,接料槽与承载座板一体成型设置,接料槽与冷却池之间设置有下料斜道,下料斜道与承载座板一体成型设置。

8、优选的,一个所述连接轴的一端设置有延伸轴,延伸轴与连接轴的连接位置上设置有联轴器,延伸轴与驱动设备的输出轴通过联轴机构传动连接。

9、优选的,所述传动齿轮与从动齿轮啮合传动连接,中空内槽与一个所述支撑架板一体成型设置。

10、优选的,所述冷却池的前端面上设置有配电箱,配电箱的输出端与四个冷却棒的输入端电性连接。

11、优选的,所述钢球接网框的上端设置有两个提拉把,提拉把与钢球接网框一体成型设置。

12、与现有技术相比,本实用新型的有益效果是:

13、本实用新型红热态的钢坯被两个成型轧辊通过成型槽轧制成球状,轧制成型的钢球落入接料槽的内部,然后通过下料斜道落入冷却池的内部,克服了现有的钢球成型装置通过水冷的方式对钢球进行冷却,但对钢球的缺乏有效的成型机构,只能冷却已经成型的钢球,造成无法对钢球原料进行成型处理的问题。

14、同时,冷却池内部的冷却水被冷却棒实时冷却处理,从而在冷却成型钢球的同时保持较低的水温,提高了水冷的持久性,最后拉动提拉把将钢球接网框从冷却池的内部取出,得到冷却成型后的钢球,达到便于取料的目的。

技术特征:

1.一种热轧钢球成型装置,包括承载座板(1),承载座板(1)的上端设置有两个支撑架板(2),支撑架板(2)与承载座板(1)一体成型设置,两个支撑架板(2)之间设置有两个成型轧辊(3);

2.根据权利要求1所述的一种热轧钢球成型装置,其特征在于:所述承载座板(1)的内部设置有接料槽(8),接料槽(8)与承载座板(1)一体成型设置,接料槽(8)与冷却池(9)之间设置有下料斜道(7),下料斜道(7)与承载座板(1)一体成型设置。

3.根据权利要求1所述的一种热轧钢球成型装置,其特征在于:一个所述连接轴(12)的一端设置有延伸轴(5),延伸轴(5)与连接轴(12)的连接位置上设置有联轴器(6),延伸轴(5)与驱动设备的输出轴通过联轴机构传动连接。

4.根据权利要求1所述的一种热轧钢球成型装置,其特征在于:所述传动齿轮(14)与从动齿轮(15)啮合传动连接,中空内槽(13)与一个所述支撑架板(2)一体成型设置。

5.根据权利要求1所述的一种热轧钢球成型装置,其特征在于:所述冷却池(9)的前端面上设置有配电箱(10),配电箱(10)的输出端与四个冷却棒(16)的输入端电性连接。

6.根据权利要求1所述的一种热轧钢球成型装置,其特征在于:所述钢球接网框(17)的上端设置有两个提拉把(18),提拉把(18)与钢球接网框(17)一体成型设置。

技术总结

本技术公开了一种热轧钢球成型装置,涉及热轧钢球生产技术领域,为解决现有的钢球成型装置通过水冷的方式对钢球进行冷却,但对钢球的缺乏有效的成型机构,只能冷却已经成型的钢球,造成无法对钢球原料进行成型处理的问题。包括承载座板,承载座板的上端设置有两个支撑架板,支撑架板与承载座板一体成型设置,两个支撑架板之间设置有两个成型轧辊;还包括:冷却池,其设置在所述承载座板的下方位置上,且冷却池的内部四角位置上设置有四个冷却棒,冷却池的中心位置上摆放有钢球接网框;连接轴,其设置在所述成型轧辊的两端位置上,连接轴与成型轧辊一体成型设置,且成型轧辊的外壁上设置有成型槽,成型槽与成型轧辊一体成型设置。

技术研发人员:顾建洪,缪晓东

受保护的技术使用者:江阴市华正金属科技有限公司

技术研发日:20230606

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!