一种新型电池托盘自动焊接夹具的制作方法

本技术涉及焊接夹具,尤其涉及一种新型电池托盘自动焊接夹具。

背景技术:

1、新能源汽车最主要的就是电池,根据调查显示2018年中国新能源乘用车电池盒市场空间为20亿元,目前国内新能源纯电动汽车持续放量,新能源汽车电池盒市场空间快速扩容,预计到2025年中国新能源乘用车电池盒市场空间约为136亿元。根据电池组的发展变化和生产特点,新能源汽车产业生产规模的提高是必然趋势,其生产线必须实现自动化、柔性化、智能化和集成化。电池盒结构系统主要由电池pack上盖、托盘、各种金属支架、端板和螺栓组成,可以看作是电池pack的“骨架”,起到支撑、抗机械冲击、机械振动和环境保护(防水防尘)的作用。弧焊在托盘的上运用的非常广泛,智能化设备和电池托盘制造生产的整体解决方案显得尤为重要,实现自动化焊接生产,焊接夹具尤为重要,需要保证焊件的尺寸,以达到性能要求,鉴于此,本领域研究人员设计了一种新型电池托盘自动焊接夹具。

技术实现思路

1、本实用新型所要解决的技术问题是克服现有技术的不足,提供了针对新型电池托盘的一种新型电池托盘自动焊接夹具。

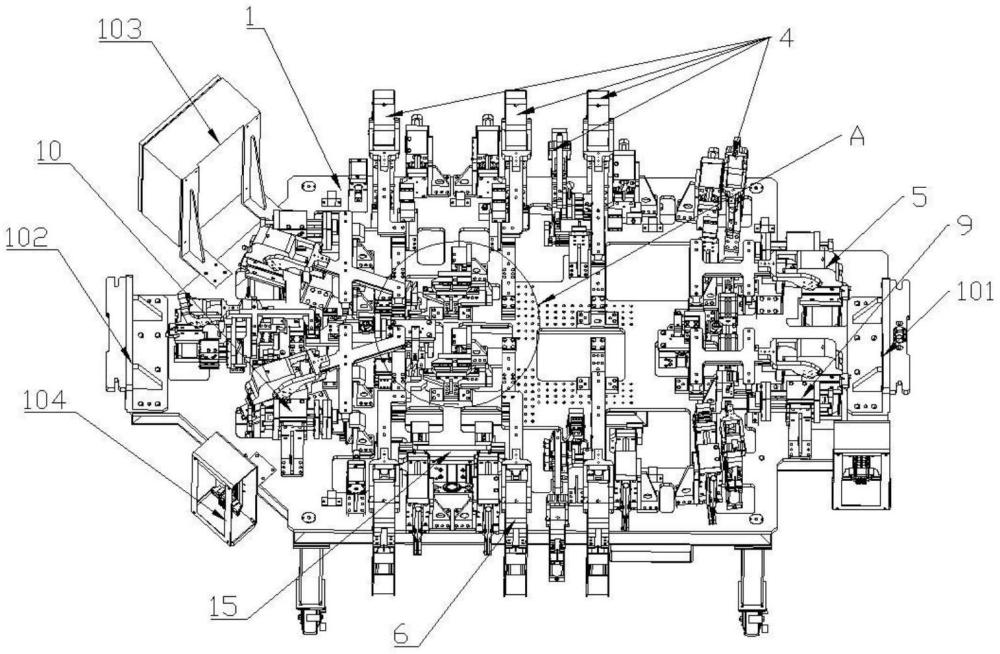

2、本实用新型的技术方案为:一种新型电池托盘自动焊接夹具,包括夹具底板,所述夹具底板上表面的一端设置有第一连接座,另一端设置有第二连接座、分布式i/o箱以及电磁阀保护罩,所述分布式i/o箱、电磁阀保护罩分别设置于所述夹具底板上表面尾端的左右两侧,所述夹具底板上表面设置有强力夹紧机构、三轴抵紧机构、三轴夹紧机构以及定位机构,所述定位机构包括对称设置在所述夹具底板两端的套筒件和定位组件,所述定位组件设置在所述夹具底板的尾端,所述强力夹紧机构包括设置在所述夹具底板两侧的第一强力夹紧组件、设置在所述夹具底板前端的第二强力夹紧组件以及设置在所述夹具底板尾端的第三强力夹紧组件,所述三轴抵紧机构设置在所述强力夹紧机构的侧方,所述三轴抵紧机构前端设置有限位块组,所述三轴夹紧机构包括设置在所述夹具底板上表面的两个并列设置的三轴夹紧组件。

3、由上述方案可知,所述第一连接座和所述第二连接座用于连接变位机,所述夹具底板用于承载电池托盘及夹具,所述强力夹紧机构用于对定位托盘产品从上之下进行压紧,所述三轴夹紧机构用于对电池托盘产品从侧方进行抵紧,所述定位机构用于电池托盘的放置定位,所述第一强力夹紧组件用于对电池托盘左右两侧的边梁进行压紧,所述第二强力夹紧组件用于对电池托盘前舱梁进行压紧固定,所述第三强力夹紧组件用于对电池托盘后舱梁进行压紧固定,所述三轴抵紧机构用于对电池托盘的内部梁进行定位夹紧,所述套筒件用于对电池托盘两端的套筒进行定位,所述定位组件用于对电池托盘后舱进行定位。

4、所述第一强力夹紧组件包括第一强力夹紧气缸、设置在所述第一强力夹紧气缸输出端的第一连接板以及第一限位块组,所述第一强力夹紧气缸通过第一连接固定块连接在所述夹具底板上,所述第一限位块组包括竖直向下设置在所述第一连接板的底部的两个第一限位块,所述第一强力夹紧气缸在所述夹具底板上表面两侧对称设置。由此可见,所述第一强力夹紧气缸用于带动所述第一连接板底部的两个第一限位块从上至下对电池托盘进行压紧。

5、所述第二强力夹紧组件包括第二强力夹紧气缸、设置在所述第二强力夹紧气缸输出端的第二连接板以及第二限位块组,所述第二强力夹紧气缸通过第二连接固定块连接在所述夹具底板上,所述第二连接板呈工字形设置,所述第二限位块组包括竖直向下设置在所述第二连接板底部的四个第二限位块。由此可见,所述第二强力夹紧气缸用于带动所述第二连接板底部的四个第二限位块由上至下对电池托盘进行压紧。

6、所述第三强力夹紧组件包括第三强力夹紧气缸、设置在所述第三强力夹紧气缸输出端的第三连接板以及第三限位块组,所述第三强力夹紧气缸通过第三连接固定块连接在所述夹具底板上,所述第三限位块组包括竖直向下设置在所述第三连接板底部的三个第三限位块。由此可见,所述第三强力夹紧气缸用于带动所述第三连接板底部的四个第三限位块由上至下对电池托盘进行压紧。

7、所述三轴抵紧机构包括对称设置在所述夹具底板上表面两侧的第一抵紧组件、设置在所述夹具底板前端的第二抵紧组件以及设置在所述夹具底板尾端的第三抵紧组件,所述第一抵紧组件、第二抵紧组件以及第三抵紧组件均包括三轴抵紧气缸和设置在所述三轴抵紧气缸输出端的第一抵紧块,所述第一抵紧块通过固定板连接在所述三轴抵紧气缸上,所述三轴抵紧气缸通过第一支撑架连接在所述夹具底板上,所述三轴抵紧气缸设置在所述强力夹紧机构的侧方。由此可见,所述三轴抵紧气缸用于驱动所述抵紧块从侧方对电池托盘进行抵紧,所述第一抵紧组件用于对电池托盘上两侧的边梁进行抵紧。

8、所述三轴夹紧机构包括连接在所述夹具底板上的安装块、托块、第一夹紧块、压紧气缸以及设置在所述压紧气缸输出端的第二压紧块,所述压紧气缸通过第二支撑架连接在所述夹具底板上,所述托块设置在所述安装块的水平面上,所述第一夹紧块通过固定连接块设置在所述托块的上方,所述第一夹紧块与所述第二夹紧块相对设置。由此可见,所述托块用于承托住产品托盘的内部梁,所述第一压紧块和第二压紧块之间用于中间梁的放置,所述压紧气缸用于带动所述第二夹紧块朝第一夹紧块移动,便于电池托盘上的中间梁的夹紧。

9、所述定位组件包括设置在所述夹具底板上的定位气缸、定位块以及定位套筒,所述定位块和所述定位套筒均设置在所述定位气缸的输出端上,所述定位块包括竖直向上设置的四组,所述定位块上设置有斜角。由此可见,所述定位气缸带动所述定位块和所述定位套筒上下移动进行定位,所述定位块上的斜角助于拿取电池托盘。

10、所述三轴抵紧机构还包括固定设置在所述夹具底板上的对压组件,所述对压组件包括并列设置的两个竖向抵紧气缸、连接在所述竖向抵紧气缸输出端的第二抵紧块、横向抵紧气缸、连接在所述横向抵紧气缸输出端的第三抵紧块以及伸缩气缸,所述第二抵紧块和所述第三抵紧块相对设置,所述第三抵紧块通过安装板与所述伸缩气缸连接,所述伸缩气缸固定连接在所述夹具底板上。

11、所述夹具底板的底部四角处通过支撑柱连接有脚轮。由此可见,所述脚轮便于所述夹具底板的移动,便于夹具移动后对电池托盘的装夹。

技术特征:

1.一种新型电池托盘自动焊接夹具,包括夹具底板(1),所述夹具底板(1)上表面的一端设置有第一连接座(101),另一端分别设置有第二连接座(102)、分布式i/o箱(103)以及电磁阀保护罩(104),所述分布式i/o箱、电磁阀保护罩(104)分别设置于所述夹具底板(1)上表面尾端的左右两侧,其特征在于:所述夹具底板(1)上表面设置有强力夹紧机构、三轴抵紧机构、三轴夹紧机构以及定位机构,所述三轴抵紧机构设置在所述强力夹紧机构的侧方,所述三轴抵紧机构前端设置有限位块组,所述定位机构包括定位组件(2)和对称设置在所述夹具底板(1)上的套筒组(3),所述定位组件(2)设置在所述夹具底板(1)的尾端,所述强力夹紧机构包括设置在所述夹具底板(1)两侧的第一强力夹紧组件(4)、设置在所述夹具底板(1)前端的第二强力夹紧组件(5)以及设置在所述夹具底板(1)尾端的第三强力夹紧组件(6),所述三轴夹紧机构包括设置在所述夹具底板(1)上表面的两个并列设置的三轴夹紧组件(7)。

2.根据权利要求1所述的一种新型电池托盘自动焊接夹具,其特征在于:所述第一强力夹紧组件(4)包括第一强力夹紧气缸(41)、设置在所述第一强力夹紧气缸(41)输出端的第一连接板(42)以及第一限位块组(43),所述第一强力夹紧气缸(41)通过第一连接固定块(44)连接在所述夹具底板(1)上,所述第一限位块组(43)包括竖直向下设置在所述第一连接板(42)的底部的两个第一限位块,所述第一强力夹紧气缸(41)在所述夹具底板(1)上表面两侧对称设置。

3.根据权利要求1所述的一种新型电池托盘自动焊接夹具,其特征在于:所述第二强力夹紧组件(5)包括第二强力夹紧气缸(51)、设置在所述第二强力夹紧气缸(51)输出端的第二连接板(52)以及第二限位块组(53),所述第二强力夹紧气缸(51)通过第二连接固定块(54)连接在所述夹具底板(1)上,所述第二连接板(52)呈工字形设置,所述第二限位块组(53)包括竖直向下设置在所述第二连接板(52)底部的四个第二限位块。

4.根据权利要求1所述的一种新型电池托盘自动焊接夹具,其特征在于:所述第三强力夹紧组件(6)包括第三强力夹紧气缸(61)、设置在所述第三强力夹紧气缸(61)输出端的第三连接板(62)以及第三限位块组(63),所述第三强力夹紧气缸(61)通过第三连接固定块(64)连接在所述夹具底板(1)上,所述第三限位块组(63)包括竖直向下设置在所述第三连接板(62)底部的三个第三限位块。

5.根据权利要求1所述的一种新型电池托盘自动焊接夹具,其特征在于:所述三轴抵紧机构包括对称设置在所述夹具底板(1)上表面两侧的第一抵紧组件(8)、设置在所述夹具底板(1)前端的第二抵紧组件(9)以及设置在所述夹具底板(1)尾端的第三抵紧组件(10),所述第一抵紧组件(8)、第二抵紧组件(9)以及第三抵紧组件(10)均包括三轴抵紧气缸(11)和设置在所述三轴抵紧气缸(11)输出端的第一抵紧块(12),所述第一抵紧块(12)通过固定板(13)连接在所述三轴抵紧气缸(11)上,所述三轴抵紧气缸(11)通过第一支撑架(14)连接在所述夹具底板(1)上,所述三轴抵紧气缸(11)设置在所述强力夹紧机构的侧方。

6.根据权利要求1所述的一种新型电池托盘自动焊接夹具,其特征在于:所述三轴夹紧组件(7)包括连接在所述夹具底板(1)上的安装块(71)、托块(72)、第一夹紧块组(73)、压紧气缸(74)以及设置在所述压紧气缸(74)输出端的第二夹紧块组(75),所述压紧气缸(74)通过第二支撑架(76)连接在所述夹具底板(1)上,所述托块(72)设置在所述安装块(71)的水平面上,所述第一夹紧块组(73)通过固定连接块设置在所述托块(72)的上方,所述第一夹紧块组(73)与所述第二夹紧块组(75)相对设置。

7.根据权利要求1所述的一种新型电池托盘自动焊接夹具,其特征在于:所述定位组件(2)包括设置在所述夹具底板(1)上的定位气缸(21)、定位块(22)以及定位套筒(23),所述定位块(22)和所述定位套筒(23)均通过连接块(24)设置在所述定位气缸(21)的输出端上,所述定位块(22)包括竖直向上设置的四组,所述定位块(22)上设置有斜角。

8.根据权利要求1所述的一种新型电池托盘自动焊接夹具,其特征在于:所述三轴抵紧机构还包括固定设置在所述夹具底板(1)上的对压组件(15),所述对压组件包括并列设置的两个竖向抵紧气缸(151)、连接在所述竖向抵紧气缸(151)输出端的第二抵紧块(152)、横向抵紧气缸(153)、连接在所述横向抵紧气缸(153)输出端的第三抵紧块(154)以及伸缩气缸(155),所述第二抵紧块(152)和所述第三抵紧块(154)相对设置,所述第三抵紧块(154)通过安装板(156)与所述伸缩气缸(155)连接,所述伸缩气缸(155)固定连接在所述夹具底板(1)上。

9.根据权利要求1所述的一种新型电池托盘自动焊接夹具,其特征在于:所述夹具底板(1)的底部四角处通过支撑柱(105)连接有脚轮(106)。

技术总结

本技术涉及焊接夹具技术领域,公开了一种新型电池托盘自动焊接夹具,该夹具包括夹具底板,夹具底板上表面的一端设置有第一连接座,另一端分别设置有第二连接座、分布式I/O箱以及电磁阀保护罩,夹具底板上表面设置有强力夹紧机构、三轴抵紧机构、三轴夹紧机构以及定位机构,三轴抵紧机构设置在强力夹紧机构的侧方,三轴抵紧机构前端设置有限位块组,定位机构包括定位组件和对称设置在夹具底板上的套筒组,定位组件设置在夹具底板的尾端,强力夹紧机构包括设置在夹具底板两侧的第一强力夹紧组件、设置在夹具底板前端的第二强力夹紧组件以及设置在夹具底板尾端的第三强力夹紧组件。

技术研发人员:郑植,王少庭,熊文婷

受保护的技术使用者:福尼斯智能装备(珠海)有限公司

技术研发日:20230620

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!