一种设置在带钢侧导板本体内的耐磨片同步驱动机构的制作方法

本技术涉及一种同步驱动机构,特别涉及一种设置在带钢侧导板本体内的耐磨片同步驱动机构,属于轧制领域。

背景技术:

1、带钢成型是利用高温将原材料轧制,形成规定厚度和规定宽度的板状材料的轧制工艺,将轧制后,为了保存或运输方便,需要利用卷取机卷成卷,从高温轧制到形成卷状结构,需要在成型后利用带钢夹送辊传送到辊道,再送往卷取机中成形,由于在轧制过程中,轧制后的材料厚度不均,会引起带钢在夹送辊上受力不均,带钢向辊道上传送过程中会发生跑偏现象,也会因带钢在传送中因带钢与辊道之间摩擦阻力不均,引起带钢的跑偏现象,还会因辊道在被动转动过程中,辊道的转动润滑程度的微量不均导致的跑偏,另外还有温度差引起周边传送设备膨胀差等原因,都会引起带钢在长度较大的辊道上跑偏,为了防止带钢在辊道上发生跑偏,采取的措施包括:在辊道前端设置八字形导向滚矫正带钢中心与辊道中心的一致,也有在辊道两侧设置耐磨性侧导板,以此矫正引导带钢沿着辊道的中间位置传送,维持带钢中心与辊道中心的一致,尽管侧导板采用的是耐磨性板材,但是,由于带钢的高温,传送速度也较快,带钢不断地传送,会导致传送过程中带钢与两侧侧导板之间的摩擦,在较短的时间内会将侧导板表面磨成壕沟,甚至会将侧导板割断,为了保证设备的正常运行,不得已就得停产维修,严重影响着钢带的正常生产。

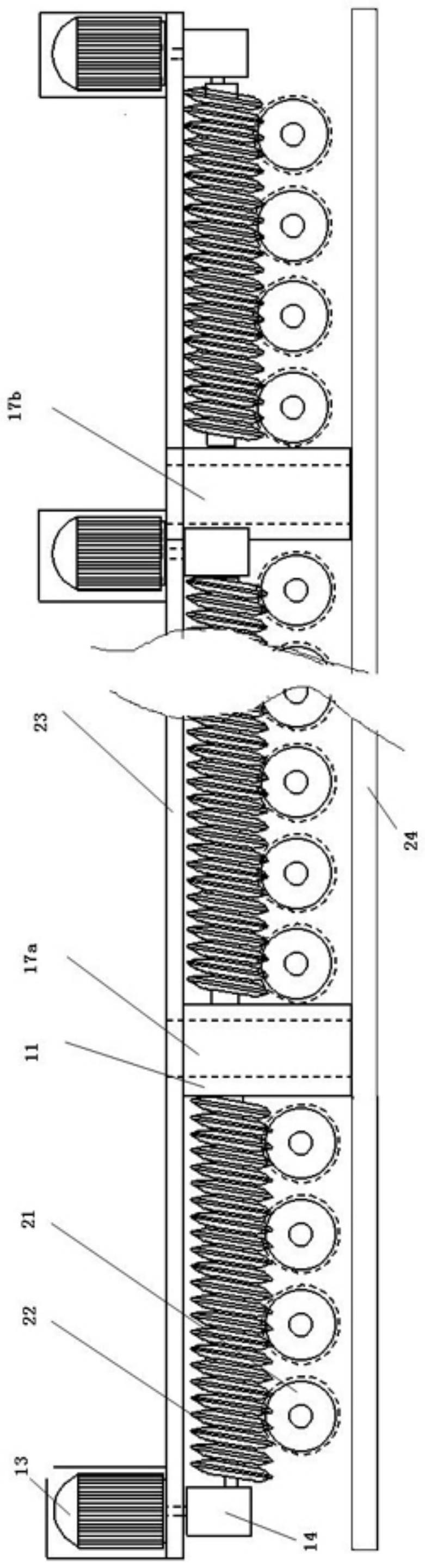

2、 为了降低侧导板磨损对带钢生产的影响, cn 217018032 u公开了一种改进型卷取机侧导板本体装置,图4是侧导板本体装置外侧结构示意图、图5是侧导板本体装置内侧结构示意图。卷取机侧导板本体装置包括一对,一对卷取机侧导板本体装置对称设置的带钢输送辊道两侧的侧导板本体装置的宽度调节滑动装置,所述侧导板本体10中间设置有通过固定模块11,一端设置有端部连接件16,端部连接件16和固定模块11分别设置的固定孔一17a和固定孔二17b,侧导板本体10通过固定孔一17a和固定孔二17b固定在带钢输送辊道两侧的宽度调节滑动装置的调节支架上,侧导板本体10装置包括侧导板本体框架,侧导板本体框架内设置有多个石墨润滑轴承座,每个石墨润滑轴承座的轴承内圈中设置有耐磨片角度调节轴12,多个耐磨片角度调节轴12贯穿设置在侧导板18垂直方向上,每个耐磨片角度调节轴12内端设置有双面耐磨片20,双面耐磨片20与耐磨片角度调节轴12之间设置有防松装置,侧导板18与辊道高度之间的高度在10mm以下,每个耐磨片角度调节轴12外侧通过减速机13连接有小型电机14,多个小型电机14上连接有同步控制器。

3、 专利号为202022394395 .1的专利中公开了一种带有可调性耐磨片的带钢输送辊侧导板,图中公开了链轮以及链条的连接方式。

4、这中结构的侧导板耐磨片旋转机构,利用链轮将多个耐磨片角度调节轴12之间连为一体,然后利用电机驱动链轮,改变耐磨片的角度,每次旋转一个角度,就相当于更换一次耐磨片,每当在耐磨片上磨成一定深度的壕沟时,可通过改变耐磨片的角度,提高耐磨片的使用寿命,这种角度的改变,既可在停机状态下旋转耐磨片角度,也可在非停机状态下改变耐磨片的角度,多个耐磨片在360度方向,可旋转很多次,为了保证耐磨片的同时更换,需要同步旋转,可在耐磨片的满面磨损后统一在设备维修期间同时更换。

5、 然而,由于同步旋转机构采用了电机驱动链轮同步转动的方式,由于多个链条与多个链轮之间间隙和松动程度的,统一旋转时,距离电机较远的耐磨片旋转轴和距离电机较近的耐磨片旋转轴的转动角度存在差异,最后导致耐磨片的旋转角度存在差异,有的耐磨片使用寿命到期,有的耐磨片还没有整面磨损,仍然具有使用价值,加大旋转角度会导致距离电机较近的旋转轴转交过大,缩短耐磨片的使用寿命;缩小旋转角度,会导致距离旋转轴较远的旋转轴旋转角度较小,有可能在前次磨损的壕沟中继续使用,这样会导致耐磨片被磨穿,由于耐磨片的制造成本较高,其表面采用了特殊的耐磨材料,这样难以在同一时间统一更换, 针对这种情况,为了提高耐磨片的使用价值,需要继续对耐磨片的旋转机构进行进一步改造。

技术实现思路

1、针对现有设备中利用链条驱动耐磨片旋转轴会导致耐磨片旋转角度之间存在的差异性,本实用新型提供一种设置在带钢侧导板本体内的耐磨片同步驱动机构,,其目的是提高耐磨片的转动精度,使多个耐磨片旋转轴的旋转角度达到一致,提高耐磨片的使用寿命,克服耐磨片的磨损差异性,减少因耐磨片原因带来的停机,保证耐磨片能够在同一时间统一更换,提高设备的运转率和生产效益。

2、本实用新型的技术方案:一种设置在带钢侧导板本体内的耐磨片同步驱动机构,包括一对相对设置的带钢侧导板本体,带钢侧导板本体长度方向上通过石墨润滑轴承座设置的多个等高耐磨片角度调节轴,多个等高耐磨片角度调节轴之间至少设置的两个固定模块,其上设置有固定孔,耐磨片角度调节轴内侧设置有耐磨片,带钢侧导板本体长度方向上固定模块侧设置有多个耐磨片角度调节蜗轮驱动机构,每个耐磨片角度调节蜗轮驱动机构中包括多个耐磨片角度调节轴,多个耐磨片角度调节蜗轮驱动机构中多个耐磨片角度调节轴上设置有蜗轮,每个耐磨片角度调节蜗轮驱动机构中多个蜗轮上设置有一个蜗杆,蜗杆与减速电机直接连接或通过传动机构与减速电机连接,多个耐磨片角度调节蜗轮驱动机构之间设置有同步控制器,构成耐磨片同步驱动机构;

3、进一步,所述减速电机包括电机与减速机,电机输出轴与减速机输出轴垂直,减速机输出轴与蜗杆端输出轴同心连接;

4、进一步,所述减速电机的输出轴与蜗杆轴心相同,减速电机的输出轴连接在蜗杆上;

5、进一步,所述两侧带钢侧导板本体上设置的耐磨片角度调节轴中心分别设置有丝孔,耐磨片与其转动轴之间螺纹连接;

6、进一步,所述减速电机包括电机与减速机,电机输出轴与见书记输出轴垂直,减速机输出轴与蜗杆端输出轴同心连接;

7、进一步,一对相对设置的带钢侧导板本体上的多个耐磨片角度调节轴内端分别螺纹连接有耐磨片,两侧的耐磨片角度调节轴内端分别通过正丝和反丝螺纹连接接有耐磨片。

8、本实用新型具有的积极效果是:通过在固定模块侧设置多个耐磨片角度调节蜗轮驱动机构,可利用耐磨片角度调节蜗轮驱动机构驱动多个耐磨片角度调节轴及其耐磨片旋转,通过在多个蜗轮上设置有一个蜗杆,可保持每个耐磨片角度调节轴蜗轮驱动机构中的多个耐磨片角度调节轴同步转动,通过在多个耐磨片角度调节蜗轮驱动机构之间设置同步控制器,可使多个耐磨片角度调节蜗轮驱动机构保持同步,从而使多个耐磨片的旋转方向能够保持一致,可达到相同的使用寿命,进行同步更换,通过利用这种同步转动机构,可提高耐磨片的转动精度,使多个耐磨片旋转轴的旋转角度达到一致,克服耐磨片的磨损差异性,提高耐磨片的使用寿命,减少因耐磨片原因带来的停机,保证耐磨片能够在同一时间统一更换,提高设备的运转率和生产效益。

技术特征:

1.一种设置在带钢侧导板本体内的耐磨片同步驱动机构,包括一对相对设置的带钢侧导板本体,带钢侧导板本体长度方向上通过石墨润滑轴承座设置的多个等高耐磨片角度调节轴,多个等高耐磨片角度调节轴之间至少设置的两个固定模块,其上设置有固定孔,耐磨片角度调节轴内侧设置有耐磨片,其特征在于:带钢侧导板本体长度方向上固定模块侧设置有多个耐磨片角度调节蜗轮驱动机构,每个耐磨片角度调节蜗轮驱动机构中包括多个耐磨片角度调节轴,多个耐磨片角度调节蜗轮驱动机构中多个耐磨片角度调节轴上设置有蜗轮,每个耐磨片角度调节蜗轮驱动机构中多个蜗轮上设置有一个蜗杆,蜗杆与减速电机直接连接或通过传动机构与减速电机连接,多个耐磨片角度调节蜗轮驱动机构之间设置有同步控制器,构成耐磨片同步驱动机构。

2.根据权利要求1所述的一种设置在带钢侧导板本体内的耐磨片同步驱动机构,其特征在于:所述减速电机的输出轴与蜗杆垂直,蜗杆端和减速电机输出轴上分别设置有伞形齿,两个伞形齿啮合在一起。

3.根据权利要求1所述的一种设置在带钢侧导板本体内的耐磨片同步驱动机构,其特征在于:所述减速电机包括电机与减速机,电机输出轴与减速机输出轴垂直,减速机输出轴与蜗杆端输出轴同心连接。

4.根据权利要求1所述的一种设置在带钢侧导板本体内的耐磨片同步驱动机构,其特征在于:所述两侧带钢侧导板本体上设置的耐磨片角度调节轴中心分别设置有丝孔,耐磨片与其转动轴之间螺纹连接。

5.根据权利要求1所述的一种设置在带钢侧导板本体内的耐磨片同步驱动机构,其特征在于:所述固定模块内侧利用螺栓固定有手动更换耐磨片,手动更换耐磨片上均匀设置有多个距离圆心等距的沉孔。

6.根据权利要求4所述的一种设置在带钢侧导板本体内的耐磨片同步驱动机构,其特征在于:一对相对设置的带钢侧导板本体上的多个耐磨片角度调节轴内端分别螺纹连接有耐磨片,两侧的耐磨片角度调节轴内端分别通过正丝和反丝螺纹连接接有耐磨片。

技术总结

一种设置在带钢侧导板本体内的耐磨片同步驱动机构,属于带钢轧制领域。带钢侧导板本体长度方向上设置有多个耐磨片角度调节蜗轮驱动机构,每个蜗轮驱动机构中包括多个耐磨片角度调节轴,多个蜗轮驱动机构中多个耐磨片角度调节轴上设置有蜗轮,每个蜗轮驱动机构中多个蜗轮上设置有一个蜗杆,蜗杆与减速电机直接连接或间接连接,多个蜗轮驱动机构之间设置有同步控制器,本是技术可提高耐磨片的转动精度,使多个耐磨片的旋转角度达到一致,提高耐磨片的使用寿命,保证耐磨片能够在同一时间统一更换,提高设备的运转率和生产效益。

技术研发人员:祁文华,侯博文,王丙红,侯雪涵

受保护的技术使用者:安阳市金博耐磨钢件有限责任公司

技术研发日:20230625

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!