一种双头锯切装置的制作方法

本技术属于切割生产设备,具体地,涉及一种双头锯切装置。

背景技术:

1、本部分的描述仅提供与本实用新型公开相关的背景信息,而不构成现有技术。

2、市场上现有设备一般为单锯片,产品两个锯切位置的实现途径为:1.单锯片锯切组件在伺服机构或驱动机构下左右移动,实现锯切两个位置锯切;2.分为两个工站或工位,一个工位或工站锯切完成后,转运至下一个工站或工位锯切;3.同时布置两套单锯片锯切组件,进行锯切。市场现有的锯切方式中有锯切工序多,定位要求高,占地面积大,设备外形大,成本高,维护不便等缺点。

3、应该注意,上面对技术背景的介绍只是为了方便对本实用新型的技术方案进行清楚、完整的说明,并方便本领域技术人员的理解而阐述的。不能仅仅因为这些方案在本实用新型的背景技术部分进行了阐述而认为上述技术方案为本领域技术人员所公知。

技术实现思路

1、为了克服现有技术中的缺陷,本实用新型提供了一种双头锯切装置,可以实现双锯片一次性完成锯切,效果高,成本低,设备紧凑,易维护。

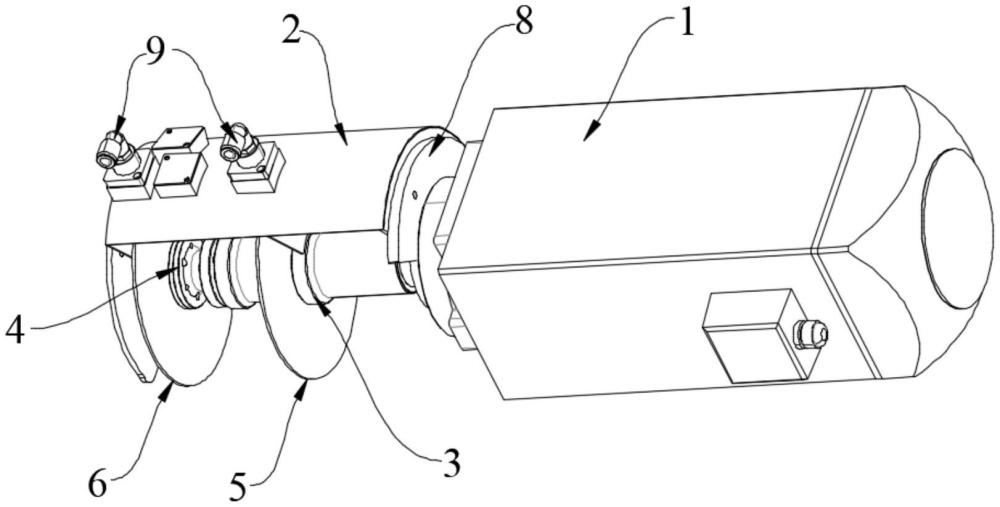

2、本实用新型公开了一种双头锯切装置,包括:

3、罩体和驱动电机,所述驱动电机通过连接板与所述罩体连接,所述驱动电机设有双键结构的电机轴,所述电机轴穿过所述连接板设置在所述罩体的内部;

4、第一法兰部和第一锯片,所述电机轴嵌设在所述第一法兰部内,所述第一法兰部远离所述电机轴一端中间设有用于定位的凸台,所述第一锯片穿过所述凸台与所述第一法兰部端面连接;

5、第二法兰部和第二锯片,所述第二法兰部通过锁紧螺钉与所述电机轴连接,所述第二法兰部设有与所述凸台配合的第二限位部,且所述第二法兰部靠近第二限位部的一端面抵接在所述第一锯片的端面,所述第二锯片与所述第二法兰部背离所述第一锯片的一端面连接;

6、所述第一法兰部、第一锯片、第二法兰部和第二锯片均设置在所述罩体内,所述驱动电机带动所述第一锯片和第二锯片同时对整个产品进行锯切。

7、进一步的,上述的双头锯切装置,所述电机轴与所述第一法兰部内壁的连接处对称设有第一凹槽和第二凹槽,且所述第一凹槽和第二凹槽分别放置有第一平键和第二平键,所述第一平键和第二平键呈180°对称设置。

8、进一步的,上述的双头锯切装置,所述第一法兰部内壁设有与所述第一凹槽和第二凹槽对应的第一限位部,所述第一限位部和第一凹槽限定所述第一平键的位置,所述第一限位部和第二凹槽限定所述第二平键的位置。

9、进一步的,上述的双头锯切装置,所述罩体设有一组放置有润滑油的喷嘴,且所述喷嘴设置在与所述第一锯片和第二锯片相对应的位置。

10、进一步的,上述的双头锯切装置,所述第一锯片通过多个紧固件安装在所述第一法兰部。

11、进一步的,上述的双头锯切装置,所述第二锯片通过多个紧固件安装在所述第二法兰部。

12、进一步的,上述的双头锯切装置,所述锁紧螺钉为反牙结构,所述锁紧螺钉一端嵌设在所述第二法兰部内,另一端穿过所述第一法兰部嵌设在所述电机轴内。

13、上述技术方案可以看出,本实用新型具有如下有益效果:

14、本实用新型所述的双头锯切装置,设有双键结构的电机轴,传递扭矩均衡可靠,驱动电机可以驱动第一锯片和第二锯片同时对产品完成两个位置的锯切工作,锯切完成后,产品分为3部分,锯切效率高,生产成本低,设备易维护;另外,罩体可以有效防护锯切装置在锯切过程中废屑到处飞溅的情况。

15、为让本实用新型的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明如下。

技术特征:

1.一种双头锯切装置,其特征在于,包括:

2.根据权利要求1所述的双头锯切装置,其特征在于,所述电机轴与所述第一法兰部内壁的连接处对称设有第一凹槽和第二凹槽,且所述第一凹槽和第二凹槽分别放置有第一平键和第二平键,所述第一平键和第二平键呈180°对称设置。

3.根据权利要求2所述的双头锯切装置,其特征在于,所述第一法兰部内壁设有与所述第一凹槽和第二凹槽对应的第一限位部,所述第一限位部和第一凹槽限定所述第一平键的位置,所述第一限位部和第二凹槽限定所述第二平键的位置。

4.根据权利要求1所述的双头锯切装置,其特征在于,所述罩体设有一组放置有润滑油的喷嘴,且所述喷嘴设置在与所述第一锯片和第二锯片相对应的位置。

5.根据权利要求1所述的双头锯切装置,其特征在于,所述第一锯片通过多个紧固件安装在所述第一法兰部。

6.根据权利要求1所述的双头锯切装置,其特征在于,所述第二锯片通过多个紧固件安装在所述第二法兰部。

7.根据权利要求1所述的双头锯切装置,其特征在于,所述锁紧螺钉为反牙结构,所述锁紧螺钉一端嵌设在所述第二法兰部内,另一端穿过所述第一法兰部嵌设在所述电机轴内。

技术总结

本技术公开了一种双头锯切装置,包括罩体和驱动电机,驱动电机通过连接板与罩体连接,驱动电机设有双键结构的电机轴;电机轴嵌设在第一法兰部内,第一法兰部远离电机轴一端中间设有用于定位的凸台,第一锯片穿过凸台与第一法兰部端面连接;第二法兰部通过锁紧螺钉与电机轴连接,第二法兰部设有与凸台配合的第二限位部,且第二法兰部靠近第二限位部的一端面抵接在第一锯片的端面,第二锯片与第二法兰部背离第一锯片的一端面连接;本技术提供的双头锯切装置,设有双键结构的电机轴,传递扭矩均衡可靠,驱动电机可以驱动第一锯片和第二锯片同时对产品完成两个位置的锯切工作,锯切效率高,生产成本低,设备易维护。

技术研发人员:方正飞,李海全,王勋超,倪德超

受保护的技术使用者:比斯弗智能科技(苏州)有限公司

技术研发日:20230707

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!