一种用于模具的定模镶件的制作方法

本技术涉及模具,特别是涉及一种用于模具的定模镶件。

背景技术:

1、模具装配镶件就是将若干个零件和部件组合在一起,形成模具的过程,模具镶件也是模具制造过程中的最后阶段,装配质量直接影响模具的精度和寿命及使用性能,也影响到模具生产的制作周期和总成本。

2、但是,现有定模镶件装配时之间存在间隙,如此在批量冲裁过程中极易造成定模镶件发生磨损而造成位置偏移,进而影响成品的质量,另外定模镶件工作时时产生的热量无法及时散去进一步加快定模镶件的磨损。

技术实现思路

1、本实用新型的目的在于提供一种能够自动夹紧且能及时将多余热量散发的用于模具的定模镶件。

2、为实现上述技术方案,本实用新型的技术方案如下:一种用于模具的定模镶件,包括

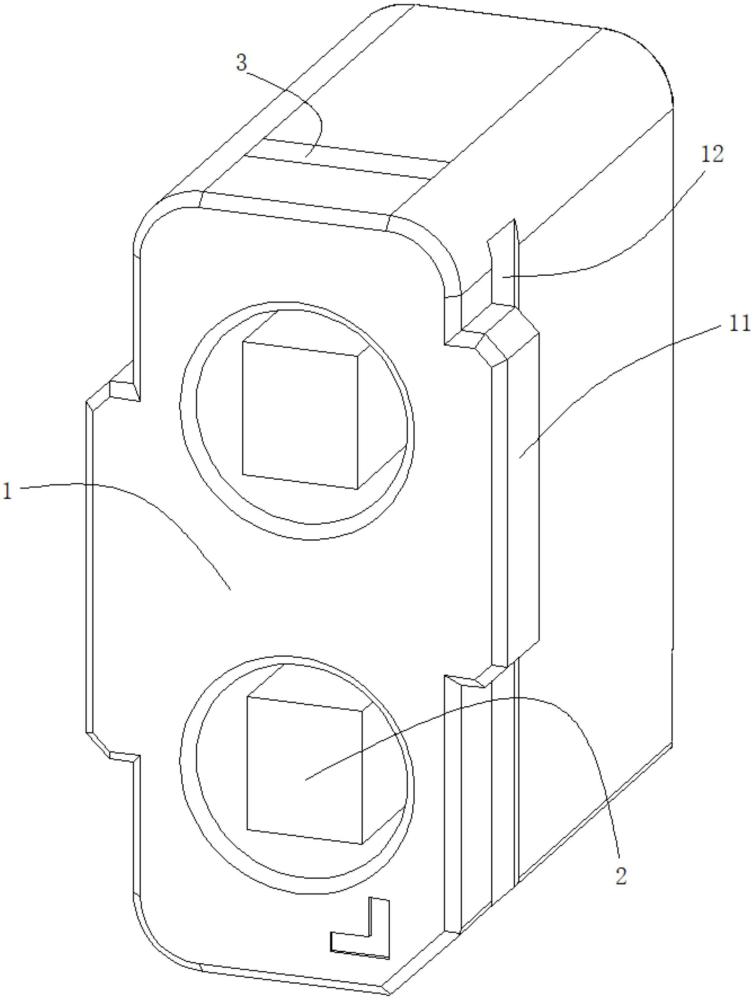

3、一镶件本体,所述镶件本体呈方状物,且对称开设有内凹的柱状孔;

4、一冷却部件,可拆卸安装在所述柱状孔中,用于对镶件本体进行制冷散热;以及

5、一形变部件,设置于所述镶件本体两侧,在外界电场作用下发生横向形变而固定安装在冲压模具上。

6、进一步地,所述形变部件由内至外包括依次紧密粘合的方状物的内形变片层、绝缘树脂片层以及外形变片层;所述内形变片层和外形变片层均为横向厚度变形型的压电敏感材质制成;两供电电路分别为内形变片层和外形变片层供电。

7、进一步地,所述内形变片层和外形变片层的厚度均为3mm。

8、进一步地,所述冷却部件为半导体制冷片。

9、进一步地,所述镶件本体两侧向外延伸设有安装定位部,且安装定位部错开设置;所述安装定位部下方设有矩形切槽;所述镶件本体下方延伸设有第一成型部、第二成型部以及第三成型部,相邻第一成型部、第二成型部以及第三成型部之间圆角过渡。

10、进一步地,所述第一成型部、第二成型部以及第三成型部均设有一侧0.01μm厚的耐磨涂层;所述镶件本体一侧倒直角设置;所述镶件本体顶部设有第二内凹直角定位槽。

11、与现有技术相比较,本实用新型具有如下有益效果:

12、1)本实用新型通过两供电电路分别为内形变片层和外形变片层供电使其发生横向形变进而将整个定模镶件固定安装,避免冲压过程中发生移动,提高产品质量;

13、2)本实用新型通过对第一成型部、第二成型部以及第三成型部一侧喷涂有0.01μm厚的耐磨涂层,使得定模镶件在使用过程中相对工件本体冲压时耐磨涂层能够减少二者之间的摩擦损耗,提高整个使用寿命,保证产品质量;

14、3)本实用新型通过采用半导体制冷片来对定模镶件裁切时所产生的热量进行制冷降温,提高整个定模镶件的使用寿命。

技术特征:

1.一种用于模具的定模镶件,其特征在于:包括

2.如权利要求1所述的用于模具的定模镶件,其特征在于:所述形变部件(3)由内至外包括依次紧密粘合的方状物的内形变片层(31)、绝缘树脂片层(32)以及外形变片层(33);所述内形变片层(31)和外形变片层(33)均为横向厚度变形型的压电敏感材质制成;两供电电路分别为内形变片层(31)和外形变片层(33)供电。

3.如权利要求2所述的用于模具的定模镶件,其特征在于:所述内形变片层(31)和外形变片层(33)的厚度均为3mm。

4.如权利要求1所述的用于模具的定模镶件,其特征在于:所述冷却部件(2)为半导体制冷片。

5.如权利要求1所述的用于模具的定模镶件,其特征在于:所述镶件本体(1)两侧向外延伸设有安装定位部(11),且安装定位部(11)错开设置;所述安装定位部(11)下方设有矩形切槽(12);所述镶件本体(1)下方延伸设有第一成型部(13)、第二成型部(14)以及第三成型部(15),相邻第一成型部(13)、第二成型部(14)以及第三成型部(15)之间圆角过渡。

6.如权利要求5所述的用于模具的定模镶件,其特征在于:所述第一成型部(13)、第二成型部(14)以及第三成型部(15)均设有一侧0.01μm厚的耐磨涂层;所述镶件本体(1)一侧倒直角设置;所述镶件本体(1)顶部设有第二内凹直角定位槽。

技术总结

本技术涉及一种用于模具的定模镶件,包括一镶件本体,所述镶件本体呈方状物,且对称开设有内凹的柱状孔;一冷却部件,可拆卸安装在所述柱状孔中,用于对镶件本体进行制冷散热;以及一形变部件,设置于所述镶件本体两侧,在外界电场作用下发生横向形变而固定安装在冲压模具上。本技术能够自动夹紧且能及时将多余热量散发提高定模镶件使用寿命以及提高产品质量。

技术研发人员:江华荣,李敏,林景山

受保护的技术使用者:厦门市懿智达工贸有限公司

技术研发日:20230710

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!