一种叉式突缘终锻模具的制作方法

本技术属于汽车工业,具体涉及一种叉式突缘终锻模具。

背景技术:

1、叉式突缘应用在重型卡车的驱动系统,用于传递动力和扭矩。现有的叉式突缘通常采用铸件作为机加工毛坯,具有花键孔可以铸造出通孔、出模斜度较小、整体加工余量小的优点。但铸件毛坯可能存在砂眼、气孔、缩松等缺陷,机加工后的整体废品率较高,同时铸件的机械性能存在不足,对叉式突缘的使用性能、安全性存在影响。

2、叉式突缘成品如图1、图2和图3所示,包括上部、中部和下部三个部分,其上部是对称的两个方形突起1,方形突起1的上端面中间有弧形凹槽2;中部为大直径小厚度的圆盘3,在圆盘3上表面中心处有方形浅槽4,下部为小直径大高度的圆锥筒状结构5,圆盘3中心部位除了设有方形浅槽4外,圆盘3内部和圆锥筒状结构5内孔上部为多个圆柱台阶中空结构6,圆锥筒状结构5内孔的中下部为花键孔结构7。这种叉式突缘锻件在锻造过程中存在一定难度,需要进行以下工艺流程为:下料→加热→镦粗→预锻→终锻→切边→调质→抛丸,其中在终锻工序是最重要的一道工序,各结构与成品基本一致,尤其是方形凸起1上端面的弧形凹槽2锻造成型不用后续的机加工,而弧形凹槽2底部是不规则形状,因此此处的充满成型在终锻工序中具有一定的难度,另外,预锻件在放到终锻模具内时,需要精确定位才能确保两个方形凸起1的精准位置,此外还要衔接好切边工序,以减少切边工序的工作量,提高产品生产效率。

技术实现思路

1、本实用新型为了解决现有技术中的不足之处,提供一种型腔易于充满、预锻件定位精准、可减少切边工序工作量的叉式突缘终锻模具。

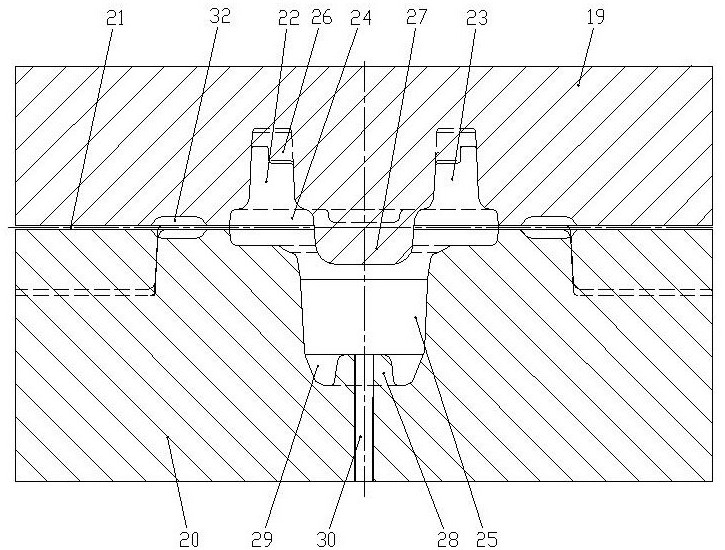

2、为解决上述技术问题,本实用新型采用如下技术方案:一种叉式突缘终锻模具,包括终锻上模和终锻下模,终锻上模底部与终锻下模顶部之间合围成终锻型腔,终锻上模下表面和终锻下模上表面之间在终锻型腔的周围形成水平的分模面,终锻型腔包括左叉部腔、右叉部腔、圆盘部腔和柱形腔,圆盘部腔和柱形腔的中心线重合且该中心线沿垂直方向设置,圆盘部腔上半部位于终锻上模中,圆盘部腔下半部位于终锻下模中,左叉部腔和右叉部腔关于圆盘部腔的中心线左右对称,左叉部腔下端口与圆盘部腔顶部左侧连通,右叉部腔下端口与圆盘部腔顶部右侧连通,柱形腔上端口与圆盘部腔底部连通;左叉部腔和右叉部腔的上端面中部均设有弧形凸起,终锻上模下表面一体设有下端伸入到柱形腔上部的压块。

3、终锻下模内在柱形腔底部设有上细下粗呈圆台状的凸台,凸台与柱形腔的中心线重合,凸台外圆与柱形腔下端内壁之间形成环形槽。

4、柱形腔内圆具有2-5°的拔模斜度。

5、左叉部腔下端口与圆盘部腔上侧面之间、右叉部腔下端口与圆盘部腔上侧面之间、柱形腔上端口与圆盘部腔下侧面之间、凸台上端面与凸台外圆之间、环形槽底部的内圈与凸台外圆之间、压块下端与色面之间以及环形槽底部的外圈与柱形腔内壁之间均通过圆弧面过渡。

6、终锻下模内部沿柱形腔中心线开设有竖孔,竖孔上端口位于凸台上端面中心,竖孔内设有顶杆,顶杆下端连接有用于驱动顶杆上下移动的气缸。

7、终锻下模上表面开设有两个定位槽,定位槽的水平截面为矩形,定位槽的长度方向与圆盘部腔的径向方向一致,定位槽的竖向截面的宽度自上而下逐渐减小,两个定位槽关于圆盘部腔的中心线对称布置,两个定位槽与圆盘部腔外圆连通。

8、终锻上模下表面和终锻下模上表面之间设有圆环形的飞边仓,飞边仓的中心线与圆盘部腔的中心线重合,飞边仓的内圆直径大于圆盘部腔的最大直径。

9、采用上述技术方案,本实用新型具有以下有益效果:

10、1、叉式突缘成品的两个方形突起是锻件最难成形的部分,在预锻时着重为方形突起分配坯料,左叉部腔和右叉部腔上端面为平整结构;终锻型腔的左叉部腔和右叉部腔顶面均设置弧形凸起,这样在终锻后叉式突缘成品的两个方形突起上端面中间的弧形凹槽直接锻造(挤压)出来。

11、2、柱形腔内圆具有2-5°的拔模斜度,优选3°,节约材料且方便脱模。

12、3、凸台的设置可以与预锻工序后的预锻件下端的预锻槽相配合,使预锻件放入终锻模具能方便、快速地对中、定位,提高工人的生产效率。凸台的设置可成形终锻件的底部盲孔,为后续的机加工成花键孔减少加工量。

13、4、预锻件上部和终锻件上部都有方形突起,预锻件放到终锻模具后,其方形突起必须与左叉部腔及右叉部腔相对应才能保证终锻件成形,而不产生折叠、充不满等缺陷。凸台是回转体,导致预锻件放置到终锻型腔后方形突起不能准确、快速定位,因此在预锻模具和终锻模具的下模表面上分别设置了对应的定位槽。这样在预锻后的预锻件的毛边带有突起,这两个凸起可以卡在终锻下模表面的定位槽内,使得预锻件的两个方形突起准确与左叉部腔及右叉部腔相对应。从而对工人操作要求低,有利于生产效率提高,锻件成品率提高。

14、5、终锻型腔在任意相邻的两侧面相交处通过圆弧面过渡,这样在预锻时可减小对预锻模具的冲击力,延长模具使用寿命,同时也避免坯料金属在这些拐角部位流动不顺或者折叠,更容易充满终锻型腔。

15、6、在终锻下模内部设置顶杆,在终锻件脱模时,启动气缸驱动顶杆向上移动,顶杆将终锻件向上,工作人员使用夹钳夹持盘部使终锻件脱模。

16、7、终锻上模下表面一体设有下端伸入到柱形腔上部的压块,这样可将终锻件的圆盘中心的顶部盲孔锻造出来,与底部盲孔上下对应,为后续的机加工成花键孔减少加工量。

17、8、在终锻过程中,被挤出终锻型腔的金属材料通过分模面储存到飞边仓内,这样可减小分模面的间隙产生的飞边的厚度,在切边时只需切割较薄的飞边,从而减小切边工作量。

技术特征:

1.一种叉式突缘终锻模具,包括终锻上模和终锻下模,终锻上模底部与终锻下模顶部之间合围成终锻型腔,终锻上模下表面和终锻下模上表面之间在终锻型腔的周围形成水平的分模面,其特征在于:终锻型腔包括左叉部腔、右叉部腔、圆盘部腔和柱形腔,圆盘部腔和柱形腔的中心线重合且该中心线沿垂直方向设置,圆盘部腔上半部位于终锻上模中,圆盘部腔下半部位于终锻下模中,左叉部腔和右叉部腔关于圆盘部腔的中心线左右对称,左叉部腔下端口与圆盘部腔顶部左侧连通,右叉部腔下端口与圆盘部腔顶部右侧连通,柱形腔上端口与圆盘部腔底部连通;左叉部腔和右叉部腔的上端面中部均设有弧形凸起,终锻上模下表面一体设有下端伸入到柱形腔上部的压块。

2.根据权利要求1所述的一种叉式突缘终锻模具,其特征在于:终锻下模内在柱形腔底部设有上细下粗呈圆台状的凸台,凸台与柱形腔的中心线重合,凸台外圆与柱形腔下端内壁之间形成环形槽。

3.根据权利要求1或2所述的一种叉式突缘终锻模具,其特征在于:柱形腔内圆具有2-5°的拔模斜度。

4.根据权利要求1或2所述的一种叉式突缘终锻模具,其特征在于:左叉部腔下端口与圆盘部腔上侧面之间、右叉部腔下端口与圆盘部腔上侧面之间、柱形腔上端口与圆盘部腔下侧面之间、凸台上端面与凸台外圆之间、环形槽底部的内圈与凸台外圆之间、压块下端与色面之间以及环形槽底部的外圈与柱形腔内壁之间均通过圆弧面过渡。

5.根据权利要求1或2所述的一种叉式突缘终锻模具,其特征在于:终锻下模内部沿柱形腔中心线开设有竖孔,竖孔上端口位于凸台上端面中心,竖孔内设有顶杆,顶杆下端连接有用于驱动顶杆上下移动的气缸。

6.根据权利要求1或2所述的一种叉式突缘终锻模具,其特征在于:终锻下模上表面开设有两个定位槽,定位槽的水平截面为矩形,定位槽的长度方向与圆盘部腔的径向方向一致,定位槽的竖向截面的宽度自上而下逐渐减小,两个定位槽关于圆盘部腔的中心线对称布置,两个定位槽与圆盘部腔外圆连通。

7.根据权利要求1或2所述的一种叉式突缘终锻模具,其特征在于:终锻上模下表面和终锻下模上表面之间设有圆环形的飞边仓,飞边仓的中心线与圆盘部腔的中心线重合,飞边仓的内圆直径大于圆盘部腔的最大直径。

技术总结

一种叉式突缘终锻模具,包括终锻上模和终锻下模,终锻上模底部与终锻下模顶部之间合围成终锻型腔,终锻型腔包括左叉部腔、右叉部腔、圆盘部腔和柱形腔;左叉部腔上端面中部设有弧形凸起,终锻上模下表面一体设有下端伸入到柱形腔上部的压块;终锻上模下表面和终锻下模上表面之间设有圆环形的飞边仓,飞边仓的中心线与圆盘部腔的中心线重合,飞边仓的内圆直径大于圆盘部腔的最大直径。本技术节约材料、方便脱模、易于定位、有利于生产效率提高和锻件成品率提高,模具使用寿命长,为后续的切边和机加工成花键孔减少加工量。

技术研发人员:田鹏,李广宇,宋航,刘其勇,孟会涛,安伟浩,胡卫华,李洁,赵创新,吴会英

受保护的技术使用者:许昌中兴锻造有限公司

技术研发日:20230713

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!