一种线性金属多头弯曲成型装置的制作方法

本技术专利涉及线性金属弯曲成型装置,特别是一种线性金属多头弯曲成型装置。

背景技术:

1、目前线性金属弯曲成型分为两种类型。一种是模具成型,普通成型模具一次只能弯曲成型2个凸头以下的非紫铜材质线性金属,延展性较好的紫铜线性材质,线径1.8毫米、弯曲尺寸高度18毫米以内的可以一次性弯曲成型4个凸头,如利用“一种汽车电器铜导线成型的拉伸模具”。金属线径超过1.8毫米或者弯曲尺寸高度超过18毫米的多头(超过4个凸头)的线性金属(包括紫铜线),利用模具一次性成型就不可能实现了。

2、cn 108941373 a 专利公开了一种铜导线拉伸模具及其应用,包括上模具、弹性活动滑块式冲头、非弹性活动滑块式冲头和下模具,所述上模具包括自上而下依次连接的上模固定板、上模导向板和冲头固定板;所述弹性活动滑块式冲头依次包括第一弹性缓冲装置和活动滑块式冲头;所述上模导向板内设有第一通孔,所述第一弹性缓冲装置放置在所述第一通孔内,所述第一弹性缓冲装置一端与所述上模固定板抵接,另一端与所述活动滑块式冲头抵接;所述冲头固定板中设有与第一通孔配合的第二通孔,所述弹性活动滑块式冲头弹性连接在第一通孔内所述非弹性活动滑块式冲头安装在所述冲头固定板上且尺寸可以调节。本实用新型方案具有加工产品质量好、生产效率高且节约能耗等优点。但该专利是利用单个冲头模具按顺序一个一个凸头的弯曲成型,成型第一个后就以第一个凸头作为定位再成型第二个凸头,依次类推。这种成型工艺在生产过程中存在居多缺陷:

3、1、产品质量难以保障,因为是以前面成型凸头作为定位基准,每次多一个凸头就多一次定位,多次定位就产生了多次定位累积误差,凸头越多误差越大。

4、2、生产效率低,利用模具冲压成型每个班生产量约5000个凸头,如果是一种线有5个凸头就需要5个班才能完成5000件产品,一个班只能完成1000件产品。

5、3、模具调试工作量大,因为每个凸头的位置尺寸不同,每个凸头就需要单独调试,一种5凸头的产品至少要调试5次。

6、4、调试时浪费严重,况且每次调试都会要浪费材料,越到后面工序浪费的越大,每个凸头常规报废率是1%,5个凸头的报废率累计超过5%。

7、另一种是弹簧机成型,利用弹簧机将线性金属一个尺寸一个尺寸的按顺序弯曲折弯,这种方式又有以下缺陷:

8、1、调试时间长。每种产品的形状和尺寸不同,5个凸头以上的产品尺寸多且高度超过18毫米,如果品种较多批量不够大时,弹簧机编程和工装夹具的安装调试工作量较大,比较费工时。

9、2、弹簧机生产效率不高。弹簧机正常批量生产时,每个工步只能完成一根嵌件的某一个尺寸和形状的弯曲成型,如果是5个头且每个头的平均高度是18毫米,每件产品消耗工时约45秒,每台弹簧机每班生产量为640件。

技术实现思路

1、本实用新型专利的目的是克服现有技术线性金属多头弯曲成型生产制造工艺的不足,提供一种线性金属多头弯曲成型装置,解决了常规模具批量生产的技术瓶颈。

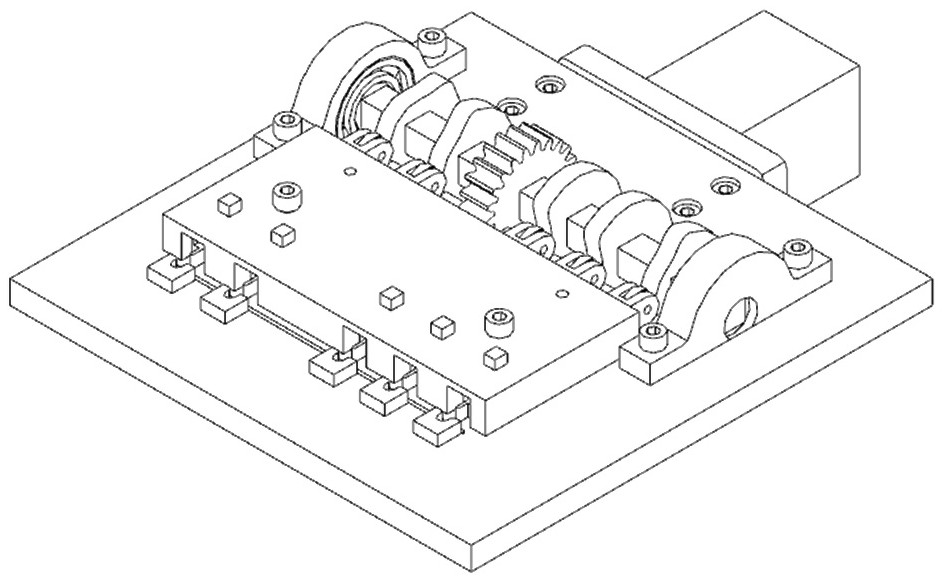

2、本实用新型采用的技术方案:一种线性金属多头弯曲成型装置,该装置包括多个异形凸轮、活动成型块和驱动装置,将多个异形凸轮安装在同一根旋转轴上形成一个凸轮组,凸轮数量由弯曲凸头数量决定,驱动装置驱动旋转轴及凸轮组做反复圆周运动,每个凸轮做圆周运动时推动活动成型块向前运动;通过将凸轮设计成不同形状和半径差实现凸轮同时旋转时对活动成型块动作进行有序和不同距离的推进,将同一根线性金属从直线状态一次性弯曲成型成具有多个高尺寸凸起v形状态。

3、作为优选,所述驱动装置包括安装在旋转轴上的齿轮,和齿轮相对应的齿条,齿条在气泵动力的牵引下做来回直线运动,齿条带动齿轮做圆周反复运动。

4、作为优选,所述活动成型块的端部设置有滚珠轴承,每个凸轮圆周运动时通过推动设置在活动成型上的滚珠轴承来推动活动成型块向前运动。

5、作为优选,所述旋转轴为方轴,所述多个异形凸轮和齿轮具有与方轴适配的方孔。

6、本实用新型线性金属多头弯曲成型装置利用多个异形凸轮形成凸轮组,根据产品需要弯曲的v形凸起数量决定凸轮数量,将凸轮组根据产品尺寸要求调整好位置尺寸,用一根方形旋转轴贯穿凸轮组,方形旋转轴上配有一个齿轮,齿轮外圆配有相对应的齿条,齿条在气泵动力的牵引下做来回直线运动,齿条的直线运动带动齿轮做圆周反复运动,凸轮组就同时做反复圆周运动。通过将凸轮设计成不同形状和半径差实现凸轮组同时旋转时对活动成型块动作进行有序和不同距离的推进,将线性金属从直线状态一次性弯曲成型成具有多个高尺寸凸起v形状态。解决了常规模具在压力机上成型只能同时推进所有冲头的技术瓶颈,克服了现有技术线性金属多头弯曲成型生产制造工艺的不足,并且结构简单、先进,制造成本低,生产的产品质量稳定,相对压力机或弹簧机而言操作更安全、轻松方便。其显著效果如下:

7、1、确保产品品质。对于多头或高尺寸的线性金属弯曲成型,常规模具通常采取的措施是利用单个冲头模具按顺序一个一个凸头的弯曲成型,成型第一个后就以第一个凸头作为定位再成型第二个凸头,依次类推。以前面成型凸头作为定位基准成型下一个凸头,每多一个凸头就多一次定位,多次定位就产生了多次定位累积误差,凸头越多误差越大。该装置是一次性弯曲成型,产品消除了累计误差,尺寸一致性强。

8、2、完善了线性金属弯曲成型的生产工艺。通过将凸轮设计成不同形状和半径差实现凸轮组同时旋转时对活动成型块动作进行有序和不同距离的推进,解决了常规模具在压力机上成型只能同时推进所有冲头的技术瓶颈。

9、3、生产效率得到有效提高。利用模具冲压成型每个班生产量约5000个凸头,如果是一种线有5个凸头就需要5个班才能完成5000件产品,一个班只能完成1000件产品,弹簧机每班生产量为640件。本装置的生产平均班产量为4000件。

10、4、节能降耗有成效。一方面是生产效率的提高,大大降低了单件产品生产所需能耗,另一方面是利用气动方式提供动力,装置能耗损耗低,每件产品综合能耗相对降低85%。

11、 5、安全性高。装置操作简便,相对于压力机操作安全性更高,提升员工的安全指数和减轻劳动强度。

技术特征:

1.一种线性金属多头弯曲成型装置,其特征是,该装置包括多个异形凸轮、活动成型块和驱动装置,将多个异形凸轮安装在同一根旋转轴上形成一个凸轮组,凸轮数量由弯曲凸头数量决定,驱动装置驱动旋转轴及凸轮组做反复圆周运动,每个凸轮做圆周运动时推动活动成型块向前运动;通过将凸轮设计成不同形状和半径差实现凸轮同时旋转时对活动成型块动作进行有序和不同距离的推进,将同一根线性金属从直线状态一次性弯曲成型成具有多个高尺寸凸起v形状态。

2.根据权利要求1所述的线性金属多头弯曲成型装置,其特征是,所述驱动装置包括安装在旋转轴上的齿轮,和齿轮相对应的齿条,齿条在气泵动力的牵引下做来回直线运动,齿条带动齿轮做圆周反复运动。

3.根据权利要求1所述的线性金属多头弯曲成型装置,其特征是,所述活动成型块的端部设置有滚珠轴承,每个凸轮圆周运动时通过推动设置在活动成型上的滚珠轴承来推动活动成型块向前运动。

4.根据权利要求2所述的线性金属多头弯曲成型装置,其特征是,所述旋转轴为方轴,所述多个异形凸轮和齿轮具有与方轴适配的方孔。

技术总结

本技术提供了一种线性金属多头弯曲成型装置,采用一组异形凸轮通过圆周运动推动活动成型块有序和不同距离移动,将线性金属从直线状态一次性弯曲成型成具有多个高尺寸凸起V形状态。将多个异形凸轮和齿轮固定在同一根旋转轴上,凸轮数量由产品高尺寸凸起V形弯曲凸头数量决定,齿轮配有相对应的齿条,齿条在气泵动力的牵引下做来回往复直线运动,齿条带动齿轮做圆周反复运动,凸轮组就同时做反复圆周运动。通过将凸轮设计成不同形状和半径差实现凸轮同时旋转时对活动成型块动作进行有序和不同距离的推进,实现线性金属从直线状态逐步有序的弯曲成型为多个高尺寸凸起V形状态,该装置解决了常规线性金属拉伸成型模具在压力机上成型只能同时推进冲头成型的技术瓶颈。其结构简单、先进,制造成本低,生产的产品质量稳定,操作更安全、轻松方便。

技术研发人员:王鹏,向志军,邵绪威,熊隆友,倪士勇,胡细东,陈胜迁,赵学清,李新勇

受保护的技术使用者:张家界长兴汽车电器有限公司

技术研发日:20230716

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!