一种U型双边钢板无痕成型模的制作方法

本技术涉及模具,特别涉及一种u型双边钢板无痕成型模。

背景技术:

1、参见图11,u型双边90度q345b/t8热轧钢板通过常规u型双边90度成型模成型,其工作原理是用模具凸模21将工件压入刚性凹模22内腔,工件随凸模21向下运动工件进入刚性凹模22挤压成型,工件挤压到限位后凸模21由设备自动回位,工件由设备下顶料缸带动顶料板23顶出工件完成工件制作过程;此工艺方案有以下缺点:1、模具因无过压功能导致工件回弹后角度及尺寸超差且无法调整;2、凸模21和凹模22两边间隙不均导致两边成型角度不一致;3、因硬挤压导致板材表面擦伤严重影响外观;4、钢板厚度偏厚会导致模具卡死;5、模具必须在成型油压机上使用,否则工件无法取出。

2、因此,有必要做进一步改进。

技术实现思路

1、本实用新型的目的旨在提供一种结构简单、产品质量好、生产效率高、实用性强的u型双边钢板无痕成型模,以克服现有技术中的不足之处。

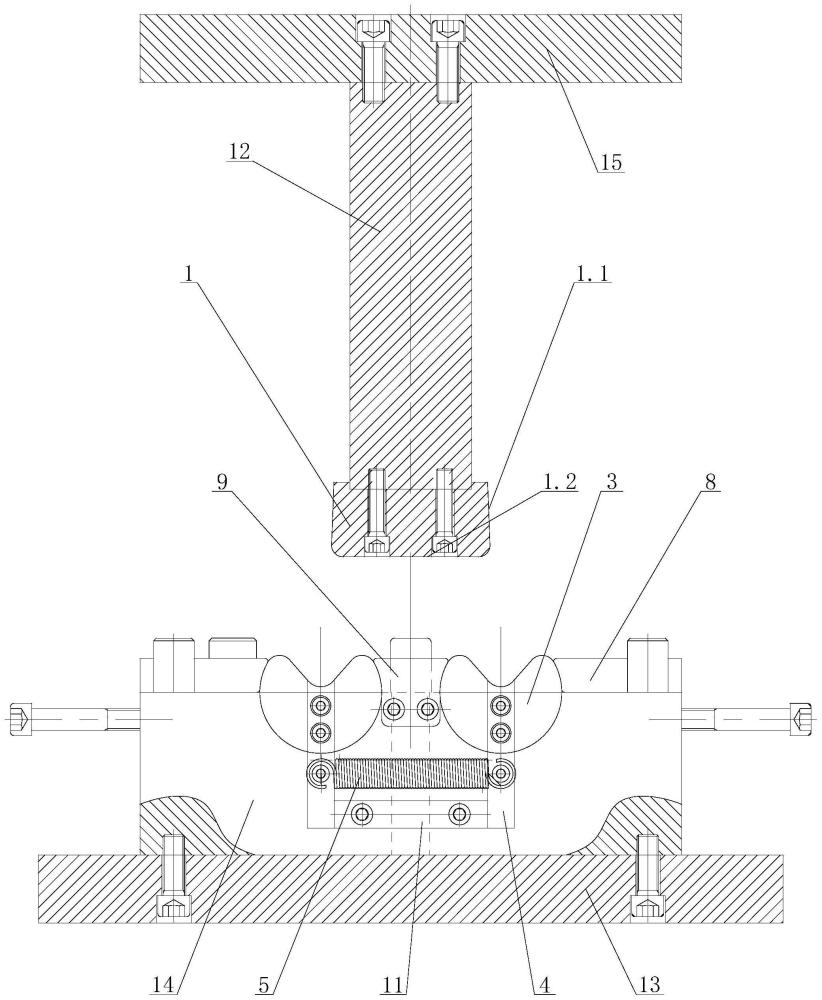

2、按此目的设计的一种u型双边钢板无痕成型模,包括上模板组件、下模板组件、凸模和凹模组件,凸模设置在上模板组件上,其特征在于:还包括弹性件,凹模组件转动设置在下模板组件上、且左右间隔设置,凹模组件呈圆柱形,弹性件弹性设置在两凹模组件之间;凸模向下运动接触工件时,工件作用在凹模组件上,以使凹模组件转动并推动工件变形成u型,凸模向上运动回位时弹性件作用在凹模组件上,以使凹模组件转动复位并作用在工件上,进而将工件顶出。

3、凹模组件包括凹模和转板,转板转动设置在下模板组件上,凹模固定在转板上,弹性件弹性设置在两转板之间。

4、凹模呈圆柱形,凹模顶部向下凹陷、形成凹陷部,凹陷部的两端分别设置有弧形的凸起部;凸模向下运动接触工件时,工件作用在凸起部上,以使凹模组件转动,凸起部推动工件,以使工件沿凹陷部变形成u型;凹模组件转动复位时凹陷部和凸起部依次作用在工件上,进而将工件顶出。

5、凸起部、凹陷部分别与工件滚动和滑动接触。

6、凸模的两侧分别设置有斜边,斜边沿凸模内部方向倾斜。

7、上模板组件上设置有导向套,下模板组件上设置有导柱,上模板组件相对下模板组件上下运动时,导向套和导柱上下导向配合。

8、下模板组件上设置有第一固定块和第二固定块,第一固定块分别设置在下模板组件的两端,第二固定块设置在第一固定块之间,凹模定位设置在第一固定块与第二固定块之间。

9、第一固定块上设置有弧形的第一滚动边,第二固定块上设置有弧形的第二滚动边,下模板组件上设置有弧形的第三滚动边,第一滚动边、第二滚动边和第三滚动边形成弧形的滚动槽,凹模组件转动时,凹模在滚动槽上滚动。

10、下模板组件上设置有定位块,定位块位于两转板之间,转板转动复位时限位作用在定位块上。

11、弹性件为拉簧。

12、本实用新型的无痕成型模中,凸模两边外形采用88度设计可实现过压,凹模采用圆柱形滚动凹模,上模、下模使用导柱导套导向;凸模接触工件后把力传递给凹模,凹模因受力产生旋转推动工件弯曲变形,根据需求控制模具行程从而得到想要的尺寸及角度,凸模回位后凹模也随回位拉簧回位,以使工件自动脱出;此结构具有以下优点:1、模具可根据需求调整行程得到想要的工件尺寸及角度;2、工件两边角度一致性好;3、因成型是滚动加滑动摩擦,摩擦力较小,成型后不会擦伤工件表面,不影响工件外观;4、模具适应性强,不会因为热轧钢板厚度不均导致模具卡死;5、模具可在普通油压机使用,无需下顶缸,设备更加灵活。

技术特征:

1.一种u型双边钢板无痕成型模,包括上模板组件(a)、下模板组件(b)、凸模(1)和凹模组件,凸模(1)设置在上模板组件(a)上,其特征在于:还包括弹性件(5),凹模组件转动设置在下模板组件(b)上、且左右间隔设置,凹模组件呈圆柱形,弹性件(5)弹性设置在两凹模组件之间;凸模(1)向下运动接触工件(2)时,工件(2)作用在凹模组件上,以使凹模组件转动并推动工件(2)变形成u型,凸模(1)向上运动回位时弹性件(5)作用在凹模组件上,以使凹模组件转动复位并作用在工件(2)上,进而将工件(2)顶出。

2.根据权利要求1所述的u型双边钢板无痕成型模,其特征在于:凹模组件包括凹模(3)和转板(4),转板(4)转动设置在下模板组件(b)上,凹模(3)固定在转板(4)上,弹性件(5)弹性设置在两转板(4)之间。

3.根据权利要求2所述的u型双边钢板无痕成型模,其特征在于:凹模(3)呈圆柱形,凹模(3)顶部向下凹陷、形成凹陷部(3.1),凹陷部(3.1)的两端分别设置有弧形的凸起部(3.2);凸模(1)向下运动接触工件(2)时,工件(2)作用在凸起部(3.2)上,以使凹模组件转动,凸起部(3.2)推动工件(2),以使工件(2)沿凹陷部(3.1)变形成u型;凹模组件转动复位时凹陷部(3.1)和凸起部(3.2)依次作用在工件(2)上,进而将工件(2)顶出。

4.根据权利要求3所述的u型双边钢板无痕成型模,其特征在于:凸起部(3.2)、凹陷部(3.1)分别与工件(2)滚动和滑动接触。

5.根据权利要求1所述的u型双边钢板无痕成型模,其特征在于:凸模(1)的两侧分别设置有斜边(1.1),斜边(1.1)沿凸模(1)内部方向倾斜。

6.根据权利要求1所述的u型双边钢板无痕成型模,其特征在于:上模板组件(a)上设置有导向套(6),下模板组件(b)上设置有导柱(7),上模板组件(a)相对下模板组件(b)上下运动时,导向套(6)和导柱(7)上下导向配合。

7.根据权利要求2所述的u型双边钢板无痕成型模,其特征在于:下模板组件(b)上设置有第一固定块(8)和第二固定块(9),第一固定块(8)分别设置在下模板组件(b)的两端,第二固定块(9)设置在第一固定块(8)之间,凹模(3)定位设置在第一固定块(8)与第二固定块(9)之间。

8.根据权利要求7所述的u型双边钢板无痕成型模,其特征在于:第一固定块(8)上设置有弧形的第一滚动边(8.1),第二固定块(9)上设置有弧形的第二滚动边(9.1),下模板组件(b)上设置有弧形的第三滚动边(14.1),第一滚动边(8.1)、第二滚动边(9.1)和第三滚动边(14.1)形成弧形的滚动槽(10),凹模组件转动时,凹模(3)在滚动槽(10)上滚动。

9.根据权利要求1所述的u型双边钢板无痕成型模,其特征在于:下模板组件(b)上设置有定位块(11),定位块(11)位于两转板(4)之间,转板(4)转动复位时限位作用在定位块(11)上。

10.根据权利要求1-9任一项所述的u型双边钢板无痕成型模,其特征在于:弹性件(5)为拉簧。

技术总结

一种U型双边钢板无痕成型模,包括上模板组件、下模板组件、凸模和凹模组件,凸模设置在上模板组件上,还包括弹性件,凹模组件转动设置在下模板组件上、且左右间隔设置,凹模组件呈圆柱形,弹性件弹性设置在两凹模组件之间;凸模向下运动接触工件时,工件作用在凹模组件上,以使凹模组件转动并推动工件变形成U型。本技术的无痕成型模具有以下优点:1、模具可根据需求调整行程得到想要的工件尺寸及角度;2、工件两边角度一致性好;3、因成型是滚动加滑动摩擦,摩擦力较小,成型后不会擦伤工件表面,不影响工件外观;4、模具适应性强,不会因为热轧钢板厚度不均导致模具卡死;5、模具可在普通油压机使用,无需下顶缸,设备更加灵活。

技术研发人员:曾海胜,李秋霞,刘靖峰

受保护的技术使用者:佛山市永力泰车轴有限公司

技术研发日:20230818

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!