一种基于模式识别的管路成形方法与流程

本发明涉及管路成形,尤其涉及一种基于模式识别的管路成形方法。

背景技术:

1、弯管技术被广泛应用于中央空调、汽车工业、航空航天工业、船舶制造业等多个行业的弯管生产制造中,弯管质量的好坏,将直接影响到这些行业的产品的结构合理性、安全性、可靠性等。

2、目前现有的管路成形的加工装置主要围绕管路走向测量,在管路模型输入-加工-测量-对比测量-补偿-加工-测量-输出的流程中,辅以理论实测数据对比及反馈,关注的是整个弯管走向目标,但是在加工过程中管路很容易出现皱纹、裂纹和椭圆畸变等现象。

3、现有在自动化弯管方法中,往往将前后夹块压力、旋转、夹模位置、导管直径、导管厚度、弯曲半径、作为固定量或者实验条件,弯曲角度、芯棒位置作为变量、回弹作为因变量,起皱和裂纹作为质量否决检测项。在管路成形后,通过检验人员目测来检测它是否有发生断裂、起皱、过度拉薄等现象,随后利用检具对通过这一步检测的产品进一步检测其弯管角度,从而尽可能的防止不合格产品流出。这种检测是对合格管路和不良管路的区分过程,而无法在管路加工过程中实时检测和快速识别出起皱和裂纹,增加了管路报废率,降低了管路精确度和质量,也不利于全自动化生产。

技术实现思路

1、鉴于上述的分析,本发明实施例旨在提供一种基于模式识别的管路成形方法,用以解决现有无法识别回弹量和检测管路缺陷而导致管路加工效率和质量不高的问题。

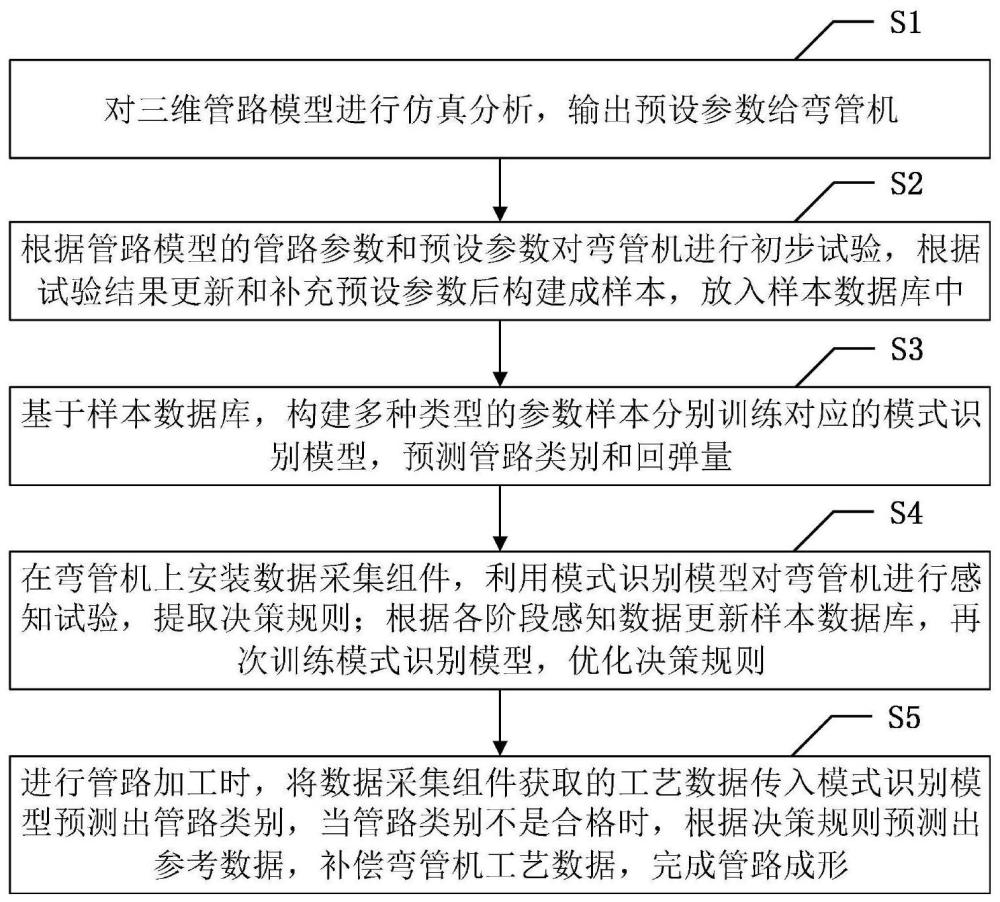

2、本发明实施例提供了一种基于模式识别的管路成形方法,包括以下步骤:

3、对三维管路模型进行仿真分析,输出预设参数给弯管机;

4、根据管路模型的管路参数和预设参数对弯管机进行初步试验,根据试验结果更新和补充预设参数后构建成样本,放入样本数据库中;

5、基于样本数据库,构建多种类型的参数样本分别训练对应的模式识别模型,预测管路类别和回弹量;

6、在弯管机上安装数据采集组件,利用模式识别模型对弯管机进行感知试验,提取决策规则;根据各阶段感知数据更新样本数据库,再次训练模式识别模型,优化决策规则;

7、进行管路加工时,将数据采集组件获取的工艺数据传入模式识别模型预测出管路类别,当管路类别不是合格时,根据决策规则预测出参考数据,补偿弯管机工艺数据,完成管路成形。

8、基于上述方法的进一步改进,对三维管路模型进行仿真分析,输出预设参数,包括:将三维管路模型的基本信息作为仿真分析的输入,根据初始化的工艺参数仿真出起皱、裂纹和椭圆畸变的缺陷,再通过调整工艺参数直至解决缺陷,调整后的工艺参数作为预设参数;工艺参数包括:夹头压力,压块压力,辅推力,芯球直径,芯球厚度,芯球距离,芯球数量,管夹头摩擦系数,管压块摩擦系数,管防皱摩擦系数和管芯球摩擦系数。

9、基于上述方法的进一步改进,根据试验结果更新和补充预设参数后构建成样本,是去除弯管机试验中不合理的预设参数,补充试验中设置的新工艺参数,以及基于新工艺参数和合理的预设参数,在管路弯曲到各预制角度时的回弹量,将新工艺参数、合理的预设参数、预制角度和回弹量构建为样本。

10、基于上述方法的进一步改进,基于样本数据库,构建多种类型的参数样本是根据样本数据库,通过仿真补入产生不同缺陷程度的样本;其中,通过运动仿真和弯管试验,获取应力应变样本、动力参数样本、几何曲率样本和防皱块位置样本;应力应变样本包括但不限于:主应变、次应变和主应力;动力参数样本包括但不限于:夹头压力、夹块压力和辅推力;几何曲率样本包括但不限于:弯曲向、截面和高斯曲率;防皱块位置样本包括但不限于:防皱块x向位置、防皱块y向位置和夹块压力。

11、基于上述方法的进一步改进,模式识别模型采用贝叶斯决策模型、聚类模型和深度神经网络模型中的一种或多种,包括:根据应力应变样本、动力参数样本、几何曲率样本和防皱块位置样本,预测出管路类别;根据动力参数样本预测出回弹量;管路类别包括:前皱、后皱、外裂、内裂、椭圆畸变和合格。

12、基于上述方法的进一步改进,利用模式识别模型对弯管机进行感知试验,提取决策规则,包括:在感知试验前根据弯管机上安装的数据采集组件获取工艺数据,根据工艺数据利用模式识别模型预测出回弹量对管路参数进行补偿;在感知试验中,按照管路参数弯曲到预制角度时,测量出实际回弹量,如果实际回弹量与预测的回弹量的差异超过差异阈值,则将实际回弹量和工艺数据补入样本数据库,否则继续执行弯管;在弯曲过程中根据采集的工艺数据预测管路类别,当管路类别不是合格,则调整工艺数据直至管路类别是合格,继续执行弯管,直至每个角弯曲到设计角度;根据工艺参数的调整方法,提取出决策规则。

13、基于上述方法的进一步改进,决策规则包括:当管路类别是前皱时,增大夹头压力和辅推力,降低压块压力;当管路类别是后皱和内裂时,增大夹头压力和压块压力,降低辅推力;当管路类别是外裂时,增大辅推力,降低夹头压力和压块压力;当管路类别是椭圆畸变时,增大辅推力,降低压块压力。

14、基于上述方法的进一步改进,方法还包括根据三维管路模型与弯管机的碰撞检测结果,优化弯管机工艺数据,其中,碰撞检测前根据三维管路模型的材料获取预先指定的审查回弹量,对管路参数进行补偿。

15、基于上述方法的进一步改进,当管路参数是笛卡尔坐标xyz数据时,通过以下公式对管路参数中管路的轴线交点和末端中心点坐标进行补偿:

16、

17、其中,(x1,y1,z1)表示管路的轴线起点p1坐标,(xt,yt,zt)表示管路的轴线交点和末端中心点坐标pt,t≥2;δcs表示审查回弹量。

18、基于上述方法的进一步改进,当管路类别不是合格时,根据决策规则预测出参考数据,包括:

19、获取预测管路类别的工艺数据,根据管路类别对应的决策规则,按照预置的差额对工艺数据进行调整,得到待测试数据;将待测试数据输入模式识别模型中,预测出新的管路类别,如果新的管路类别是合格,则待测试数据作为参考数据,否则,继续按照对应的决策规则对工艺数据进行调整,直至预测的新的管路类别是合格。

20、与现有技术相比,本发明至少可实现如下有益效果之一:

21、1、通过构建样本数据库和多种模式识别模型,配合改进的弯管机,自动识别多个阶段中的皱纹、裂纹和椭圆畸变等缺陷,基于决策规则预测参考数据,便于在加工中快速进行参数补偿,输出合格管路,降低管路报废率,提高了管路精确度和质量;

22、2、将前后夹块压力、旋转、夹模位置、导管直径、导管厚度、弯曲半径作为变量,辅助以弯曲角度、芯棒位置作为变量,实现多维智能分析的探讨和研究,并将管路的起皱、裂纹、回弹作为因变量,通过智能分析方法,开展参数积累、质量问题预测,给出参数优化方法,提高管路从0到第一次加工的经验空窗期,有利于降低控制起皱、裂纹、回弹等智力劳动在生产中造成的问题反复、考虑不全、质量调整方向混乱等对效率、效果的影响;进而大大提高了管路成形的自动化和智能化,有助于保障科研生产进度,并降低生产成本。

23、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!