一种控制阀装配系统的制作方法

本技术涉及汽车配件加工,具体是一种汽车控制阀的密封垫及螺钉自动装配系统,该装配系统能够实现汽车控制阀的密封垫及螺钉的快速装配,并且具有超限报警功能,使得在复杂装配情况下提升汽车控制阀的装配稳定性和可靠性。

背景技术:

1、目前,汽车控制阀的密封垫和螺钉装配具体方式如下,首先将待装配阀体平放在工作台上,人工拾取密封垫,放置在阀体需要密封的凹面,同时把密封垫按到位,再上面放置一个螺钉,并手扶稳螺钉,然后用气动工具锁紧螺钉,完成正面装配后,再将阀体翻转180度平放在工作台上,再依次放入密封垫、螺钉,然后再用气动工具锁紧螺钉,完成整个产品的装配;如果采用非人工装配,则需面临螺钉长度直径比低于1.3容易失态、密封垫与产品配合精度要求高、且重量轻等诸多难题。

2、现有的装配方法存在以下缺点:从整个阀体装配至下一工序的状态,这个过程中经历的独立工序达5个,需要1名专业操作工,2套工装;各个工序之间还需要添加人员和辅助设备传递半成品加工件;这样加工流程长,生产效率较低下;需要单个工作台及相应的工装夹具多,在厂内的占地面积大;且对于工装设备的操作有一定机械设备操作技术要求;操作人员的劳动强度较大;加工的准确性也存在一定的偏差。

技术实现思路

1、本实用新型针对现有技术存在的问题,提供了一种切换便捷、不需要人力操作的、并可自动检测的控制阀装配系统,该装配系统可以缩短控制阀装配流程,提升设备集成度,提高控制阀密封垫和螺钉的装配精准性。

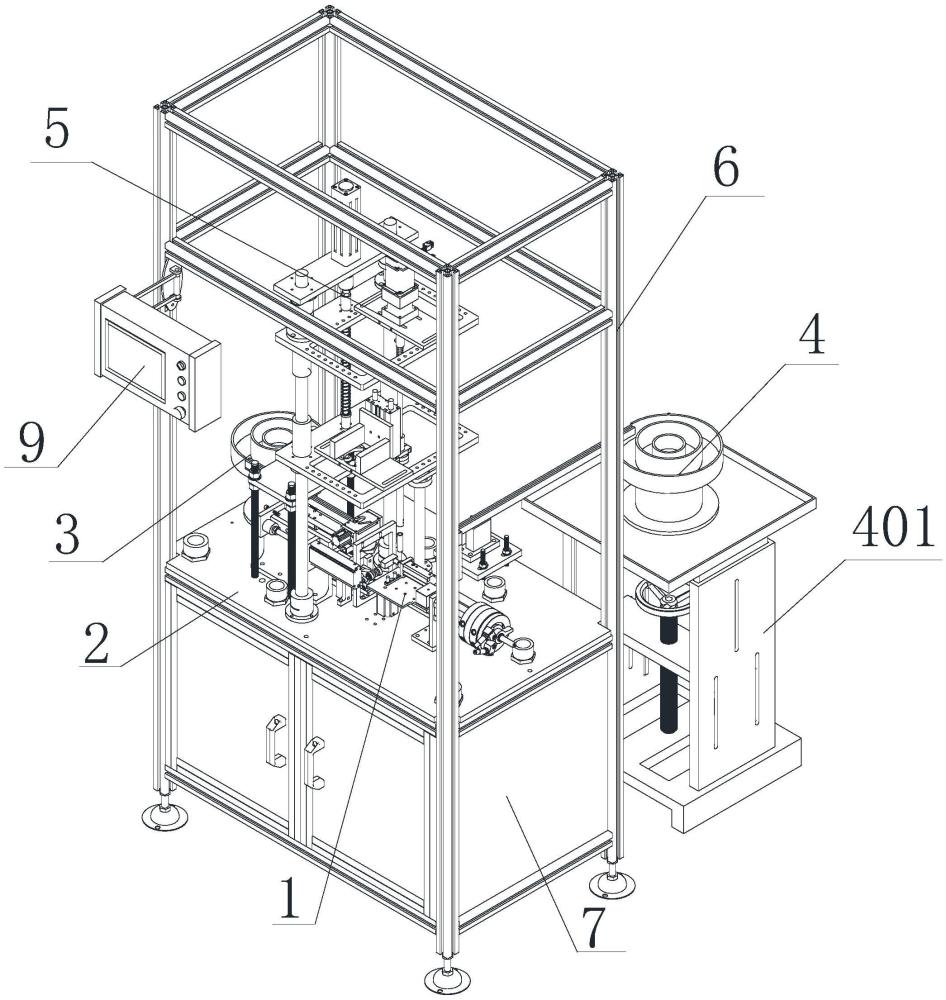

2、为了解决上述技术问题,本实用新型提供了一种汽车控制阀的密封垫及螺钉自动装配系统,所述装配系统包括控制阀定位装置、螺钉输送导向装置、密封垫输送导向装置、螺钉吸取锁紧机构和装配架,在装配架上固定安装有操作平台,所述控制阀定位装置、螺钉输送导向装置和螺钉吸取锁紧机构均置于操作平台上;

3、所述控制阀定位装置包括伸缩旋转气缸和安装在伸缩旋转气缸活塞端的产品定位底座,所述伸缩旋转气缸通过第一气缸支架固定安装在操作平台上,在产品定位底座上设有产品定位销,在产品定位底座的底部设有底座支撑顶升气缸;

4、所述密封垫输送导向装置包括第一震动盘、送料轨道和密封垫移位机构,所述密封垫移位机构安装在送料轨道的出料端,用于将送料轨道出料端的密封垫转移至待装配控制阀的密封垫安装槽内;

5、所述螺钉吸取锁紧机构包括升降支架、旋转电机和螺钉吸取套管,所述升降支架安装在操作平台上,旋转电机安装在升降支架上,所述螺钉吸取套管与旋转电机的输出轴连接,且螺钉吸取套管位于待装配控制阀装配位的正上方,在螺钉吸取套管的端部设有螺钉吸取头;

6、所述螺钉输送导向装置包括螺钉送料盘和螺钉导向轨道,所述螺钉送料盘固定在操作平台上,所述螺钉导向轨道延伸至螺钉吸取锁紧机构的螺钉吸取头正下方。

7、本实用新型较优的技术方案:所述装配系统还包括电控系统,所述电控系统包括控制箱、显示触摸屏、安装在控制箱内的控制模块、安装在产品定位底座的产品定位销处的第一位置传感器、安装在送料轨道出料端的第二位置传感器、安装在螺钉导向轨道出料端的第三位置传感器、安装在密封垫吸头管道中的第四位置传感器和安装在螺钉吸取锁紧机构上的第五位置传感器;所述第一位置传感器、第二位置传感器、第三位置传感器、第四位置传感器和第五位置传感器的信号输出端与控制模块的信号输入端连接,所述控制模块的信号输出端与控制阀定位装置、螺钉输送导向装置、密封垫输送导向装置和螺钉吸取锁紧机构控制端连接,用于接收自动装配系统全部位置信号,并对控制阀定位装置、螺钉输送导向装置、密封垫输送导向装置和螺钉吸取锁紧机构实现自动控制;所述控制模块与显示触摸屏通讯连接,并与显示触摸屏实时交换数据;所述显示触摸屏用于接收并显示控制模块的数据及报警信息;所述装配架为方形框架,操作平台位于装配架的中部,所述控制箱安装在操作平台的下方,在装配架的四根支撑立杆底部设有支撑脚垫;所述显示触摸屏安装在装配架上。

8、本实用新型较优的技术方案:所述第一气缸支架为l型支架,其横向板固定在操作平台上,所述伸缩旋转气缸安装在第一气缸支架竖向挡板的一侧,其旋转活塞杆延伸至竖向挡板的另一侧,并通过连接块与产品定位底座固定连接;所述产品定位底座的产品安装位对应开设有密封垫安装孔,当待装配控制阀定位在产品定位底座上时,待装配控制阀的一端密封凹槽朝上,另一端密封凹槽与产品定位底座上的密封垫安装孔对应,并在待装配控制阀其中一端密封凹槽的密封垫和螺钉安装完成后,通过伸缩旋转气缸对产品定位底座进行180°翻转,然后通过产品定位底座上的密封垫安装孔安装待装配控制阀另一端密封凹槽的密封垫和螺钉。

9、本实用新型较优的技术方案:所述第一震动盘通过支撑架架设在操作平台的一侧,其送料轨道延伸至操作平台上,在操作平台对应送料轨道出料端的位置设有密封垫导向块,在密封垫导向块底部安装有密封垫顶升气缸,在密封垫导向块上设有密封垫槽孔,所述送料轨道为直震机构,一端与第一震动盘的出料口对接,另一端与密封垫导向块的密封垫槽孔连通,所述密封垫顶升气缸的活塞端从密封垫槽孔的下方伸入密封垫槽孔内,在送料轨道的下方设有支撑机构;所述密封垫移位机构包括旋转支架、安装在旋转支架上的密封垫吸附气缸和安装在密封垫吸附气缸活塞端的密封垫吸头,所述旋转支架安装在送料轨道的出料端与产品定位底座之间,并在旋转支架的旋转作用下,密封垫吸头位于送料轨道的出料端正上方,或在产品定位底座位于装配位时,位于定位在产品定位底座上的待装配控制阀的正上方,用于将送料轨道出料端的密封垫转移至待装配控制阀的密封垫安装槽内。

10、本实用新型较优的技术方案:所述螺钉输送导向装置还包括螺钉分选机构和接料送料机构,所述螺钉分选机构包括设置螺钉导向轨道出料端的螺钉落料换向机构和安装在螺钉落料换向机构上的伸缩气缸,所述螺钉落料换向机构上设有接料槽和出料口,所述接料槽与螺钉导向轨道的出料口对接,所述伸缩气缸的活塞端伸入螺钉落料换向机构,并在活塞端设有推料块;所述接料送料机构包括置于螺钉落料换向机构出料口下方的螺钉接料隔磁套和送料气缸,所述送料气缸通过送料支架安装在螺钉导向轨道的下方,其活塞端通过送料板与螺钉接料隔磁套连接;在伸缩气缸的作用下通过推料块将接料槽内的螺钉推送至出料口,并掉落至出料口下方的螺钉接料隔磁套上,并通过送料气缸推送至螺钉吸取锁紧机构的取料头下方;所述第三位置传感器设有两个,分别设置在接料槽和螺钉接料隔磁套上,所述控制模块的信号输出端分别与伸缩气缸、送料气缸、螺钉落料换向机构的控制端连接。

11、本实用新型较优的技术方案:所述升降支架包括顶部支撑座、上层支撑板、下层支撑板、第一升降气缸和至少两根支撑轴,所述顶部支撑座固定在装配架上部,至少两根支撑轴上端固定在顶部支撑座上,底部固定在操作平台上,所述上层支撑板和下层支撑板分别通过升降套滑动连接在至少两根支撑轴上,所述旋转电机固定在上层支撑板上,所述第一升降气缸固定在顶部支撑座上,其输出轴穿过上层支撑板后通过第一缓冲杆与下层支撑板固定连接,并通过第一升降气缸带动上层支撑板和下层支撑板同时沿着支撑轴上下移动;所述控制模块的信号输出端分别与旋转电机和第一升降气缸的控制端连接。

12、本实用新型较优的技术方案:所述控制阀定位装置还包括止动机构和夹紧机构,所述止动机构安装在邻近产品定位底座的位置,包括止动气缸和止动轮,所述止动气缸通过第二气缸支架固定在操作平台上,其活塞端朝向产品定位底座,所述止动轮通过向上倾斜的支架安装在止动气缸的活塞端,在伸缩旋转气缸带动产品定位底座伸缩至装配工位时,所述止动轮与产品定位底座的边缘紧密接触;所述夹紧机构包括夹紧气缸,所述夹紧气缸通过第三气缸支架固定安装在产品定位底座上,在夹紧气缸的活塞端设有夹紧块,当待装配控制阀通过定位销定位在产品定位底座上时,所述夹紧气缸带动夹紧块旋转夹紧待装配控制阀;所述控制模块的信号输出端分别与伸缩旋转气缸、止动气缸、夹紧气缸和底座支撑顶升气缸的控制端连接。

13、本实用新型较优的技术方案:所述旋转支架底部设有旋转气缸,旋转支架为7字型支架,所述密封垫吸附气缸安装在旋转支架的横向支撑板端部,所述密封垫吸附气缸的活塞端设有吸头缓冲杆,所述吸头缓冲杆通过吸盘连接接头与密封垫吸头连接,所述密封垫吸头为真空吸头;所述旋转气缸控制旋转支架旋转使密封垫吸头位于密封垫导向块的密封垫槽孔正上方;在密封垫槽孔内安装有与控制模块信号连接的第二位置传感器,所述控制模块的信号输出端与第一震动盘、密封垫顶升气缸、送料轨道、旋转气缸、密封垫吸附气缸和密封垫吸头的控制端信号连接。

14、本实用新型较优的技术方案:所述螺钉送料盘为第二震动盘,所述螺钉导向轨道为第二直震机构;在送料支架上设有与送料气缸平行的轨道,所述送料板平行置于轨道上方,并通过滑块与送料板连接,所述滑块与轨道滑动连接;当送料气缸伸开状态下,所述螺钉接料隔磁套置于螺钉落料换向机构出料口下方,当送料气缸收缩状态下,螺钉接料隔磁套伸至螺钉吸取锁紧机构的取料头下方;所述控制模块的信号输出端与螺钉送料盘和螺钉导向轨道的控制端信号连接。

15、本实用新型较优的技术方案:所述升降支架还包括固定安装在下层支撑板上的第二升降气缸,所述旋转电机的输出轴设有第二缓冲杆,第二缓冲杆下端设有旋转杆,所述螺钉吸取套管滑动套设在旋转杆的下部,所述旋转杆置于螺钉吸取套管的端部设有与螺钉吸取头对接的连接部;所述第二升降气缸的活塞端通过连接板与螺钉吸取套管连接,在第二升降气缸收缩状态下,螺钉吸取套管沿着旋转杆上升,且螺钉吸取头与旋转杆匹配连接;在第二升降气缸伸开状态下,螺钉吸取套管下降至旋转杆的下部,从螺钉导向轨道的出料口吸取螺钉;所述旋转电机设有减速器,所述第五位置传感器设置在第二升降气缸上,所述控制模块的信号输出端与第二升降气缸的控制端连接。

16、本实用新型中的控制箱上设有显示屏和控制按钮,所述控制箱内的控制模块包括plc控制器、存储器、i/o、模抑模块、通讯模块、螺钉自动送料控制器、螺钉直震控制器、伺服驱动器、密封垫自动送料控制器、密封垫直震控制器、滤波器等,控制模块与显示屏实时交换数据,所述plc控制器用于控制并接受伺服驱动器的扭矩信号,并将采集、运算处理的数据通过显示屏显示出来;所述plc控制器还用于控制控制阀定位装置、螺钉输送导向装置、密封垫输送导向装置和螺钉吸取锁紧机构的各个气缸及电机自动工作。

17、所述第一位置传感器光电感应器,第二位置传感器和第三位置传感器为光电及光纤感应器,第四位置传感器为光电感应器,第五位置传感器为磁芯感应器,所述第一位置传感器用于感应到待装配控制阀到位后即自动锁住产品,完成正面装配后由伸缩旋转气缸整体驱动左右移动并翻转180度,同时底座支撑顶升气缸从下部支撑起产品定位底座,与上部伺服驱动锁紧系统达到力的平衡。所述第三位置传感器对螺钉精准检测位置状况,感应螺钉输送到位后,通过螺钉落料换向机构把螺钉分选,螺钉进入螺钉接料隔磁装置中,保持了螺钉的初始状态,解决了长度直径比例小易失态的通病,行业标准长度直径比不低于1.3。所述第二位置传感器对密封垫精准检测位置状况,到位后真空取密封垫机构开启,并对真空度实时检测,真空度满足后,密封垫吸头将密封垫吸起,此时密封垫吸头上的第四位置传感器检测到密封垫吸附到位后,控制旋转气缸带动旋转支架转动将密封垫带到待装配控制阀中,然后精确控制快速释放压力及时间,保证了密封垫精准落位。

18、所述螺钉吸取锁紧机构位于设备中部,两个支撑板由锁紧机构驱动气缸(第一升降气缸)同步拖动,中间有压力弹簧连接,螺钉与塑料产品轴向力实现可控,螺钉吸取头采用环型磁吸机构,旋转杆采用传动伸缩万向节轴,可以在螺钉接料隔磁装置中的牢固吸取螺钉,同时内部导套可以满足旋转杆传动伸缩万向节轴向移动,保证了轴向滑动及径向跳动精度,所述伺服驱动器把旋转电机扭矩反馈给可编程控制器,实现旋转电机扭矩的闭环控制,同时把待装配控制阀装配过程中的数据信息与可编程控制器储存数据比对,对装配异常实时报警。

19、本实用新型可以通过一台装配设备完成多工艺流程的装配过程,在装配过程中,只需要触动启动按钮便可自动完成,缩短了装配工艺流程,提升了设备集成度,提高了控制阀中密封垫装配的精准性和生产效率,并减少了用工人数,降低了对操作工的操作技术性要求,进一步降低工人的劳动强度。

- 还没有人留言评论。精彩留言会获得点赞!