一种锻造用收口芯棒的制作方法

本技术涉及锻造,具体而言,涉及一种锻造用收口芯棒。

背景技术:

1、水电主轴是一种将水轮机转轮与发电机转子相连、用于传递扭矩的轴。锻造是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状及尺寸锻件的加工方法。对于一些收口型水电主轴,通常需要进行收口锻造。所谓收口锻造就是使空心锻件的一部分或几部分的内部尺寸减小。

2、传统的对空心收口水电主轴的锻造,通常采用分体锻造方式,即,将空心收口水电主轴分段成上法兰、轴身、下法兰三段,各分段分别单独锻造、加工后进行组焊成一个整体主轴。但是,收口主轴分体锻造时,每分段均需在长度方向进行加长,预留性能试料,且上、下法兰只能按照圈类件进行锻造,材料的利用率极低,生产成本很高。而在锻造时通过更换不同规格的直芯棒进行整体锻造成形的方式,由于所用芯棒的规格存在差异,使得不同规格芯棒前后锻造的部位不可避免的存在一定的错移,尤其是内孔加工直径落差较大的主轴,不易保证内孔的同心度,且由于使用多种芯棒,也造成锻造辅助时间大幅增加,使得内孔大落差的收口成形需要多火次完成,存在成形加工余量大、收口端内孔成形不到位等问题。

技术实现思路

1、本实用新型所要解决的问题是对于空心收口水电主轴,分体锻造的材料利用率极低,生产成本很高,而常规的整体锻造成形需更换不同规格的直芯棒,存在加工余量大、内孔成形不到位、内孔的同心度不能保证等质量问题。

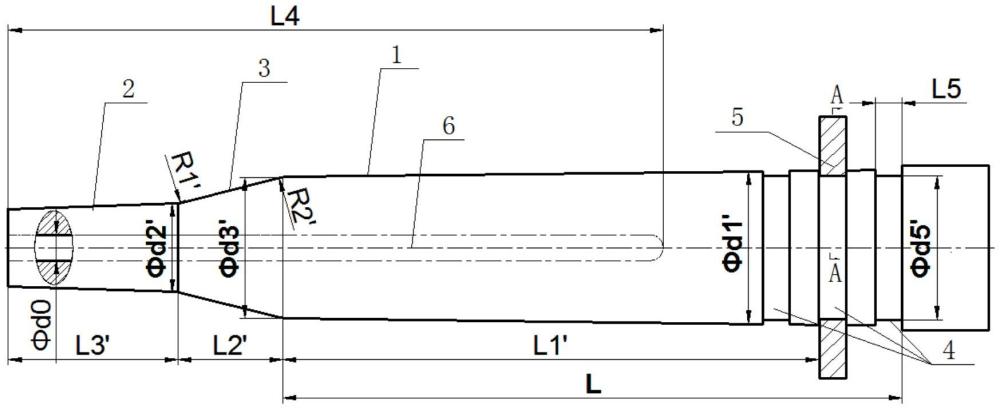

2、为解决上述问题中的至少一个方面,本实用新型提供一种锻造用收口芯棒,用于空心水电主轴的收口锻造,所述空心水电主轴的内孔包括第二内孔、第三内孔和第一内孔,所述第三内孔为锥形孔,所述第三内孔直径较小的一端与所述第二内孔相连,所述第三内孔直径较大的一端与所述第一内孔相连;

3、所述锻造用收口芯棒包括芯棒主体,所述芯棒主体包括依次相连的第二段棒体、第三段棒体和第一段棒体,所述第三段棒体为圆台形,所述第三段棒体的小端与所述第二段棒体相连,所述第三段棒体的大端与所述第一段棒体相连,所述第二段棒体的直径为所述第二内孔的直径与锻造余量之差,所述第一段棒体的直径为所述第一内孔的直径与所述锻造余量之差。

4、较佳地,所述第三段棒体的最大直径为所述第一段棒体的直径与第一预设值之差,所述第一预设值为50-100mm,所述第三段棒体的外壁与所述第二段棒体的外壁之间具有第一倒角,所述第三段棒体的外壁与所述第一段棒体的外壁之间具有第二倒角,所述第二倒角的半径为所述第一倒角的半径的两倍至三倍。

5、较佳地,所述芯棒主体在所述第三段棒体处的轴向长度与所述空心水电主轴在第三内孔处的轴身长度相同。

6、较佳地,所述芯棒主体在所述第一段棒体处的轴向长度为同类所述空心水电主轴在所述第一内孔处的轴身长度中的最大值与所述锻造余量之和。

7、较佳地,所述锻造用收口芯棒还包括固定环,所述第一段棒体远离所述第三段棒体的一端的圆周外壁上设置有卡槽,所述固定环用于设置在所述卡槽内。

8、较佳地,所述卡槽包括多个,多个所述卡槽在所述第一段棒体的外壁上沿平行于所述第一段棒体的轴向依次分布,所述固定环用于与其中一个所述卡槽连接,以用于锻造不同长度规格的空心水电主轴。

9、较佳地,所述第一段棒体在所述卡槽处的直径为所述第一段棒体的直径与第二预设值之差,所述第二预设值为80-100mm。

10、较佳地,所述固定环包括两个半环,所述半环的厚度为所述卡槽的宽度与第三预设值之差,所述第三预设值为3-5mm,所述半环的内径为所述第一段棒体在所述卡槽处的直径的一半,所述半环的外径大于或等于所述空心水电主轴在所述第二内孔处的轴身外径。

11、较佳地,所述第一段棒体靠近所述第三段棒体的一端与安装有所述固定环的所述卡槽之间的轴向长度为定位长度,所述定位长度为所述空心水电主轴在所述第一内孔处的轴身长度与所述锻造余量之和。

12、较佳地,所述芯棒主体的中轴线处设置有盲孔,所述盲孔用于与冷却装置连接。

13、本实用新型的锻造用收口芯棒相较于现有技术的优势在于:

14、本实用新型的收口芯棒,包括由三段棒体构成的芯棒主体,三段棒体分别为第一段棒体、第二段棒体以及连接在两段棒体之间且形状呈圆台形的第三段棒体,使得芯棒主体的形状整体上与所要加工的主轴内孔形状相似,由此,将收口芯棒插入主轴内孔中进行收口锻造时,可以一步锻造出所需的加工内孔,而不用更换不同规格的直芯棒,避免了更换不同规格芯棒时带来的加工余量大、内孔同心度不能保证、内孔成形不到位、内孔落差的收口成形需要多火次完成而导致产生锻件晶粒粗大等质量问题;同时,由于芯棒的第一段和第二段棒体的直径是由主轴的第二内孔和第一内孔直径减去相同的锻造余量,因此可以保证主轴的内孔整体锻造余量均匀分布,同时约束坯料在直径方向的移动,在主轴整体锻造时保证收口部分的内孔同心度。

技术特征:

1.一种锻造用收口芯棒,其特征在于,用于空心水电主轴的收口锻造,所述空心水电主轴的内孔包括第二内孔、第三内孔和第一内孔,所述第三内孔为锥形孔,所述第三内孔直径较小的一端与所述第二内孔相连,所述第三内孔直径较大的一端与所述第一内孔相连;

2.根据权利要求1所述的锻造用收口芯棒,其特征在于,所述第三段棒体(3)的最大直径为所述第一段棒体(1)的直径与第一预设值之差,所述第一预设值为50-100mm,所述第三段棒体(3)的外壁与所述第二段棒体(2)的外壁之间具有第一倒角,所述第三段棒体(3)的外壁与所述第一段棒体(1)的外壁之间具有第二倒角,所述第二倒角的半径为所述第一倒角的半径的两倍至三倍。

3.根据权利要求1所述的锻造用收口芯棒,其特征在于,所述芯棒主体在所述第三段棒体(3)处的轴向长度与所述空心水电主轴在第三内孔处的轴身长度相同。

4.根据权利要求1所述的锻造用收口芯棒,其特征在于,所述芯棒主体在所述第一段棒体(1)处的轴向长度为同类所述空心水电主轴在所述第一内孔处的轴身长度中的最大值与所述锻造余量之和。

5.根据权利要求1所述的锻造用收口芯棒,其特征在于,还包括固定环(5),所述第一段棒体(1)远离所述第三段棒体(3)的一端的圆周外壁上设置有卡槽(4),所述固定环(5)用于设置在所述卡槽(4)内。

6.根据权利要求5所述的锻造用收口芯棒,其特征在于,所述卡槽(4)包括多个,多个所述卡槽(4)在所述第一段棒体(1)的外壁上沿平行于所述第一段棒体(1)的轴向依次分布,所述固定环(5)用于与其中一个所述卡槽(4)连接,以用于锻造不同长度规格的空心水电主轴。

7.根据权利要求5所述的锻造用收口芯棒,其特征在于,所述第一段棒体(1)在所述卡槽(4)处的直径为所述第一段棒体(1)的直径与第二预设值之差,所述第二预设值为80-100mm。

8.根据权利要求7所述的锻造用收口芯棒,其特征在于,所述固定环(5)包括两个半环(51),所述半环(51)的厚度为所述卡槽(4)的宽度与第三预设值之差,所述第三预设值为3-5mm,所述半环(51)的内径为所述第一段棒体(1)在所述卡槽(4)处的直径的一半,所述半环(51)的外径大于或等于所述空心水电主轴在所述第二内孔处的轴身外径。

9.根据权利要求5所述的锻造用收口芯棒,其特征在于,所述第一段棒体(1)靠近所述第三段棒体(3)的一端与安装有所述固定环(5)的所述卡槽(4)之间的轴向长度为定位长度,所述定位长度为所述空心水电主轴在所述第一内孔处的轴身长度与所述锻造余量之和。

10.根据权利要求1所述的锻造用收口芯棒,其特征在于,所述芯棒主体的中轴线处设置有盲孔(6),所述盲孔(6)用于与冷却装置连接。

技术总结

本技术提供了一种锻造用收口芯棒,涉及锻造技术领域。所述芯棒包括由三段棒体构成的芯棒主体,三段棒体分别为第一段棒体、第二段棒体以及连接在两段棒体之间且形状呈圆台形的第三段棒体,使得芯棒主体的形状整体上与所要加工的主轴内孔形状相似,由此,将芯棒插入主轴内孔中进行收口锻造时,可以一步锻造出所需的加工内孔,而不用更换不同规格的直芯棒;同时,芯棒的第一段和第二段棒体的直径是由主轴的第二内孔和第一内孔直径减去相同的锻造余量,可以保证主轴的内孔整体锻造余量均匀分布,同时约束坯料在直径方向的移动,在主轴整体锻造时保证收口部分的内孔同心度。

技术研发人员:赵凯兵,刘进亮,王利忠,李新宇,徐兴建,王景臣

受保护的技术使用者:中国第一重型机械股份公司

技术研发日:20230829

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!