一种超声波焊接用导正机构的制作方法

本技术涉及超声波焊接辅助设备,尤其涉及一种超声波焊接用导正机构。

背景技术:

1、超声波焊接是将高频振动波传递到两个需焊接的物体表面,在加压的情况下,使两个物体表面相互摩擦而形成分子层之间的熔合,具有无需焊剂、对焊件破坏小和焊接时间短等诸多优点,能够应用于金属材料的焊接,也能够应用于复合材料的焊接。

2、在超声波焊接过程中,目前一般将两个需焊接的工件放在工作台上,将两个需焊接的工件的焊接部叠加在一起,通过超声波焊接的焊头对工件的焊接部施压而进行焊接。

3、为了避免工件在焊接过程中发生窜动而导致两待焊接工件之间产生错位,需要对待焊接工件进行导正,即对待焊接工件进行定位与夹紧,使待焊接工件之间保持准确的相对位置,待焊接的两工件的焊接面相吻合,这样工件在焊接过程中不会发生相对滑动,焊接得到的制品不会发生错位现象,形状尺寸更加标准,质量更好。

4、在焊接形状较为规则的产品时,往往可以使用通用夹具,对工件进行简单的定位与夹紧,便能得到较好的焊接效果,但对于结构较为复杂的产品,仅使用通用夹具无法对其进行可靠的夹紧固定,如汽车中用于装磁芯的护盒,其包括上壳体与下壳体,由于上壳体及下壳体的外侧壁上具有成排分布的用于加快散热的棱柱,且棱柱与棱柱之间具有缝隙,使用现有的通用夹具难以对其进行精准的定位与夹紧,且无法使上壳体与下壳体保持准确的相对位置,这样在焊接过程中上壳体与下壳体之间容易发生相对移动,并导致最终焊接得到的制品在焊接连接位置处发生错位,影响产品加工质量。

技术实现思路

1、本实用新型提供一种超声波焊接用导正机构,以解决现有技术中对形状及结构较为复杂的磁芯护盒进行超声波焊接前,难以对待焊接的上壳体与下壳体进行精准导正的技术问题。

2、为解决上述问题,本实用新型提供的一种超声波焊接用导正机构采用如下技术方案:

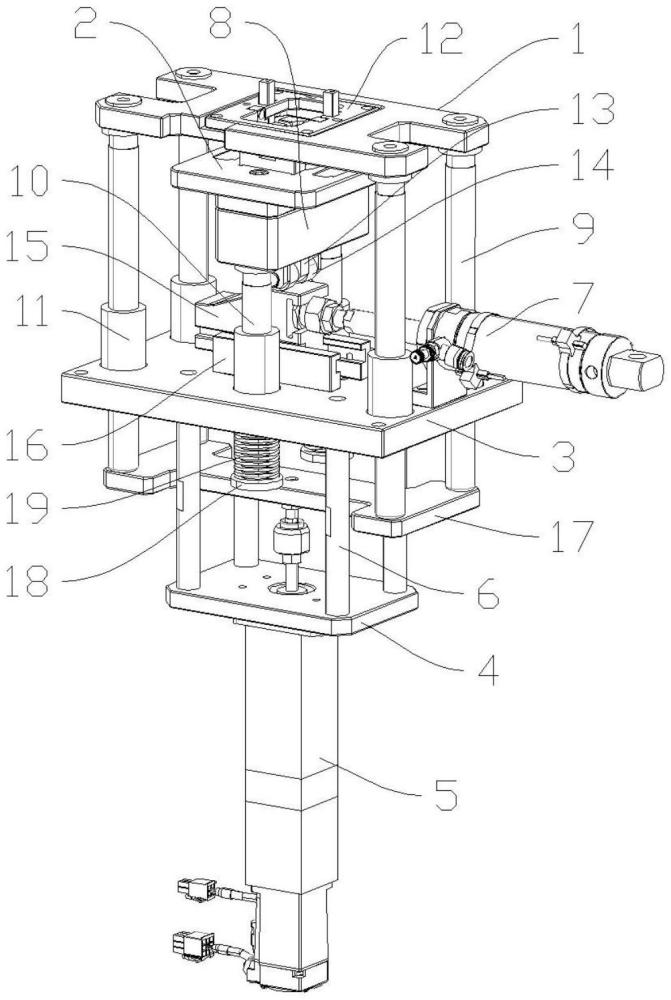

3、一种超声波焊接用导正机构,包括:

4、安装板;

5、安装板上设有可沿上下方向升降的定位底板,所述定位底板上安装有多个定位块,多个定位块围出定位凹槽,所述定位凹槽用于对待焊接的上壳体与下壳体进行定位;

6、安装板上还设有可沿上下方向升降的定位顶板,定位顶板设置在定位底板上方,用于配合定位底板以压紧固定待焊接的上壳体与下壳体,所述定位顶板上正对于定位凹槽设有上下贯穿的加工通孔,所述加工通孔用于供超声波焊头穿过以对上壳体与下壳体进行焊接;

7、所述定位顶板上安装有压紧块,所述压紧块用于压紧在上壳体的顶面上;

8、所述定位顶板上还安装有导正组件,所述导正组件包括导正片,所述上壳体的外侧壁上的散热棱柱之间形成第一竖向凹槽,所述下壳体的外侧壁上的散热棱柱之间形成第二竖向凹槽,第一竖向凹槽与第二竖向凹槽上下对应,所述导正片用于插设在所述上壳体与所述下壳体上相互对应的第一竖向凹槽与第二竖向凹槽内,所述导正片的顶部设有一段压紧片,所述压紧片用于压紧在所述上壳体上。

9、上述技术方案的有益效果是:待焊接的上壳体与下壳体放置在定位凹槽内,进行初步定位,导正片插设在上壳体上的第一竖向凹槽与对应的下壳体上的第二竖向凹槽中,使上壳体与下壳体上下对正,使上壳体与下壳体保持准确的相对焊接位置,避免上壳体与下壳体在超声波焊接过程中因为受到压力而发生相对移动,防止焊接位置发生错位,保证焊接质量。定位顶板沿上下方向滑动装配在安装板上,其与定位底板配合,可以实现对上壳体与下壳体的夹紧。通过向上移动定位顶板,使定位顶板与定位底板之间的距离增大,便于将上壳体与下壳体放置在定位凹槽内,同时在需要取出焊接完成的成品时,向上移动定位顶板可以使压紧块及导正片远离磁芯护盒,便于将焊接完成的制品取出。

10、进一步的,所述安装板上沿上下方向滑动装配有多根第一导向杆,所述的多根第一导向杆的顶部与所述定位顶板连接,所述安装板的下方设有连接板,所述的多根第一导向杆的底部连接在所述连接板上;所述安装板的下方固设有电动推杆,所述电动推杆的活动杆端与所述连接板连接,以在所述电动推杆的活动杆端向上移动时推动所述连接板带动定位顶板向上滑动。

11、上述技术方案的有益效果是:电动推杆推动连接板上下移动,从而能够带动定位顶板上下移动,实现对定位顶板高度位置的调节。

12、进一步的,所述安装板上沿上下方向滑动装配有多根第二导向杆,所述的多根第二导向杆的顶部与所述定位底板连接,所述第二导向杆的底部穿至所述安装板的下方,所述第二导向杆的底部连接有限位挡板。

13、上述技术方案的有益效果是:第二导向杆沿上下方向滑动装配在安装板上,且第二导向杆的顶部与定位顶板连接,实现了定位顶板在安装板上的滑动装配,第二导向杆的底部连接有限位挡板,避免第二导向杆在滑动过程中从安装板上脱落。

14、进一步的,所述定位底板的底部设有安装座,所述定位底板通过连接螺栓固定连接在所述安装座上,所述第二导向杆的顶部与所述安装座连接。

15、上述技术方案的有益效果是:定位底板通过连接螺栓固定连接在安装座上,根据不同的待焊接工件的形状更换不同的定位底板及定位组件,即可使该机构能够用于对不同形状的待焊接工件进行导正,适用范围更广。

16、进一步的,所述安装板上设有顶推组件,所述顶推组件包括顶推块和从动块,所述顶推块滑动装配在所述安装板上,所述顶推块的一端连接有顶推气缸,所述顶推块的顶部具有一个倾斜的顶推面,所述从动块连接在所述定位底板的底部,所述从动块与所述顶推面相接触,以在所述顶推气缸驱动所述顶推块滑动时,顶推面向上顶推所述从动块,以使从动块带动所述定位底板压紧上壳体与下壳体。

17、上述技术方案的有益效果是:倾斜的顶推面顶推从动块,使从动块向上移动,进而带动定位底板向上移动,使定位底板与定位顶板将待焊接的上壳体与下壳体夹紧。

18、进一步的,所述从动块包括转动装配在其底部的从动轮,所述从动轮与所述顶推面相接触。

19、上述技术方案的有益效果是:从动块的底部为可转动的从动轮,从动轮与顶推面相抵触,使从动块与顶推面之间的滑动摩擦转化为滚动摩擦,使顶推块与从动块之间的摩擦阻力减小。

20、进一步的,所述第二导向杆上套设有压簧,所述压簧位于所述安装板与所述限位挡板之间,所述压簧向所述限位挡板施以向下的推力以带动所述从动轮压紧在所述顶推面上。

21、上述技术方案的有益效果是:安装板与限位挡板之间设有压簧,压簧对安装板和限位挡板的作用力使安装板与限位挡板相互远离,从而使从动轮能够保持压紧在顶推面上的状态而不与顶推面脱离。

22、进一步的,所述定位顶板包括固定板段与替换板段,所述替换板段通过连接螺栓连接在所述固定板段上,所述加工通孔设于所述替换板段上,所述压紧块和所述导正组件均连接在所述替换板段上。

23、上述技术方案的有益效果是:替换板段可更换,可以根据不同形状的待焊接工件更换不同的替换板段,使该机构的适用范围更广。

24、进一步的,所述导正组件包括导正块与导正片,所述导正块通过连接螺栓连接在所述替换板段上,所述导正片插设在所述导正块内并通过固定销钉固定在所述导正块上。

25、进一步的,所述压紧块沿上下方向滑动装配在所述替换板段上,所述压紧块与所述替换板段之间连接有顶推弹簧,所述顶推弹簧对所述压紧块施加向下的推力以使所述压紧块在没有外力作用的状态下保持位于其滑动方向上的最低位置处的状态。

26、上述技术方案的有益效果是:压紧块沿上下方向滑动装配在替换板段上,且压紧块与替换板段之间连接有顶推弹簧,顶推弹簧向下顶推压紧块,在需要夹紧上壳体与下壳体时,顶推弹簧对压紧块产生向下的压紧力,使压紧块压紧在上壳体上;在需要取出焊接完成的制品时,顶推块移开之后,定位底板下移,受压的顶推弹簧恢复形变对压紧块产生向下的推力,压紧块向下推动焊接完成的制品,避免导正片卡在焊接完成的制品内而导致制品难以取出。

- 还没有人留言评论。精彩留言会获得点赞!