一种辗环机主辊轴承座锁紧缸的制作方法

本技术涉及辗环机,尤其涉及一种辗环机主辊轴承座锁紧缸。

背景技术:

1、辗环设备已问世几十年,被广泛应用在各类轴承内外环、法兰、齿圈和火车轮箍等年产数千万吨的各种环件的大批量生产中,辗环设备主要有立式辗环机和卧式辗环机两大类,立式辗环机加工的环件直径一般都不超过400毫米,随着技术的发展和环件需求量的增长,现在设计制造的立式辗环机已能轧制直径达1500mm的环件,立式辗环机主辊支架本体与主辊轴承座为分体结构,需要在现场组装施工。

2、为了方便轴承座与主辊支架本体之间的连接,会使用燕尾槽的连接方式进行连接,当轴承座和主辊支架组合后,在两者的缝隙中塞入一个楔形块,通过螺栓控制楔形块移动,楔形块被挤压,来固定轴承座,使轴承座稳定。

3、楔形块在固定过程中,需要慢慢将楔形块塞入缝隙中,通过楔形块与轴承座之间的摩擦力对轴承座进行限位,由于轴承座重量较大,在安装和拆卸时过程中需要进行吊装,但是楔形块不方便取出,从而影响轴承座的拆卸,导致了轴承座维护时费时费力,增加工作人员的劳动强度,影响使用效率。

技术实现思路

1、本实用新型的目的是为了克服楔形块固定轴承座后,不方便取出,从而影响轴承座后期拆卸的不足,而提出的一种辗环机主辊轴承座锁紧缸。

2、为了实现上述目的,本实用新型采用了如下技术方案:

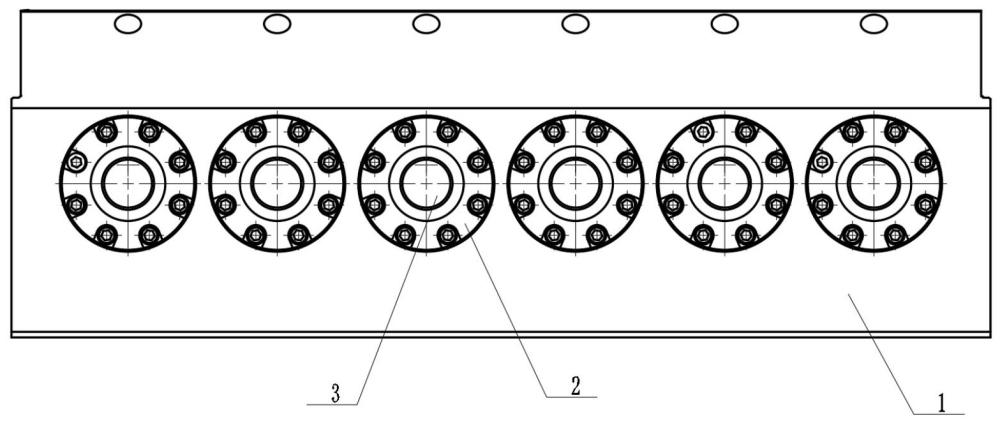

3、一种辗环机主辊轴承座锁紧缸,包括壳体,壳体能够与燕尾槽的缝隙相匹配,壳体沿长度方向上设置有多个活塞杆,活塞杆的一端能够抵接在轴承座上。

4、活塞杆通过液压被顶出,实现对轴承座的固定,在需要维修进行拆卸时,活塞杆复位,这样可以直接将轴承座进行拆卸,提高安装和拆卸效率。

5、优选地,壳体沿长度方式设置有多个活塞腔,活塞杆位于活塞腔内,活塞杆上有进油腔,活塞杆上设置有回油腔,壳体内设置有进油通道,进油通道与多个进油腔连接,回油通道与多个回油腔连接。

6、进油通道和回油通道的设置,方便控制活塞腔内活塞杆的伸缩,根据对轴承座的安装和拆卸,进行调节,提高轴承座的安装效率。

7、优选地,进油腔为凹槽设置, 进油腔位于活塞杆的底部。

8、优选地,回油腔为环形凹槽,回油腔位于活塞杆的中部。

9、优选地,活塞腔的开口处安装有端盖,活塞杆穿过端盖并延伸至壳体的一侧。

10、端盖对活塞腔进行密封。

11、优选地,壳体的横截面为平行四边形设置。

12、壳体的横截面与缝隙对应设置,方便调节壳体的位置。

13、与现有技术相比,本实用新型的有益效果是:通过活塞杆和壳体的设置,通过液压被顶出,实现对轴承座的固定,在需要维修进行拆卸时,活塞杆复位,这样可以直接将轴承座进行拆卸,提高安装和拆卸效率。

技术特征:

1.一种辗环机主辊轴承座锁紧缸,包括壳体(1),其特征在于:壳体(1)能够与燕尾槽的缝隙相匹配,壳体(1)沿长度方向上设置有多个活塞杆(3),活塞杆(3)的一端能够抵接在轴承座上。

2.根据权利要求1所述的辗环机主辊轴承座锁紧缸,其特征在于:壳体(1)沿长度方式设置有多个活塞腔,活塞杆(3)位于活塞腔内,活塞杆(3)上有进油腔(5),活塞杆(3)上设置有回油腔(6),壳体(1)内设置有进油通道(4),进油通道(4)与多个进油腔(5)连接,回油通道(7)与多个回油腔(6)连接。

3. 根据权利要求2所述的辗环机主辊轴承座锁紧缸,其特征在于:进油腔(5)为凹槽设置, 进油腔(5)位于活塞杆(3)的底部。

4.根据权利要求2所述的辗环机主辊轴承座锁紧缸,其特征在于:回油腔(6)为环形凹槽,回油腔(6)位于活塞杆(3)的中部。

5.根据权利要求1所述的辗环机主辊轴承座锁紧缸,其特征在于:活塞腔的开口处安装有端盖(2),活塞杆(3)穿过端盖(2)并延伸至壳体(1)的一侧。

6.根据权利要求1所述的辗环机主辊轴承座锁紧缸,其特征在于:壳体(1)的横截面为平行四边形设置。

技术总结

一种辗环机主辊轴承座锁紧缸,涉及辗环机技术领域,技术方案是:包括壳体,壳体能够与燕尾槽的缝隙相匹配,壳体沿长度方向上设置有多个活塞杆,活塞杆的一端能够抵接在轴承座上。本技术方案的有益效果是:通过活塞杆和壳体的设置,通过液压被顶出,实现对轴承座的固定,在需要维修进行拆卸时,活塞杆复位,这样可以直接将轴承座进行拆卸,提高安装和拆卸效率。

技术研发人员:赵强,刘旭刚,殷耀

受保护的技术使用者:济南沃茨数控机械有限公司

技术研发日:20230926

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!