一种冲压车床加工用下料机构的制作方法

本技术涉及冲压设备,具体为一种冲压车床加工用下料机构。

背景技术:

1、冲压加工是借助于常规或专用冲压设备的动力,使板料在模具里直接受到变形力并进行变形,从而获得一定形状,尺寸和性能的产品零件的生产技术。板料,模具和设备是冲压加工的三要素,冲压加工是一种金属冷变形加工方法,所以被称之为冷冲压或板料冲压,简称冲压,在零件的生产过程中需要用到一种冲压车床对零件进行冲压加工。

2、传统的冲压车床一般是通过工作人员将零件放置在冲压车床上,启动冲压车床对零件的表面进行冲压,冲压后的零件无法立即脱模,需要工作人员配合下料,在加工两种不同的零件时,需要工作人员收集后进行区分,导致工作人员的工作强度增加,区分需要花费大量的时间,降低冲压车床的工作效率。

3、根据公开号为:cn213671326u提供的一种铝型板自动冲压下料机构,本实用新型涉及铝板冲压技术领域。通过第一收缩杆收缩端的吸板紧贴在冲压块的顶部,在收缩第一收缩杆将压块发放入第二收料框的内部冲压后的费块通过滑动槽流入第一收料框的内部,让冲压后压块通过第一收缩杆和滑动槽流入第一收料框和第二收料框,提高了冲压下料的时间,通过第二转动杆移动到固定块的一侧时,固定块将第二转动杆向下移动从而让第二吸盘的顶部与铝板分离,让第三收缩杆一端的固定块在缩回冲压模的另一侧,第二吸盘在滑杆和弹簧作用下让第二吸盘在吸铝板的底部,这样可以让第二转动杆和第二吸盘让铝板在冲压模块顶部的移动,缩短了冲压上料时间。

4、根据上述介绍的冲压下料机构,冲压后的零件无法立即脱模,需要工作人员配合下料,在加工两种不同的零件时,需要工作人员收集后进行区分,导致工作人员的工作强度增加,区分需要花费大量的时间,降低冲压车床的工作效率,因此我们需要提出一种冲压车床加工用下料机构。

技术实现思路

1、本实用新型的目的在于提供一种冲压车床加工用下料机构,将需要冲压的零件放置在顶板上,启动冲压机构对零件进行冲压加工,通过顶升机构的设置,使顶板向上移动带动冲压后的零件快速移动至安装家的表面,通过移动组件的配合,推动零件向下料板移动,实现快速下料,在加工两种零件时通过导料组件对零件进行区分,从而使零件进行快速下料,降低下料花费的时间,避免了区分零件花费的时间,降低工作人员的工作强度,提升冲压车床的工作效率,以解决上述背景技术中提出的问题。

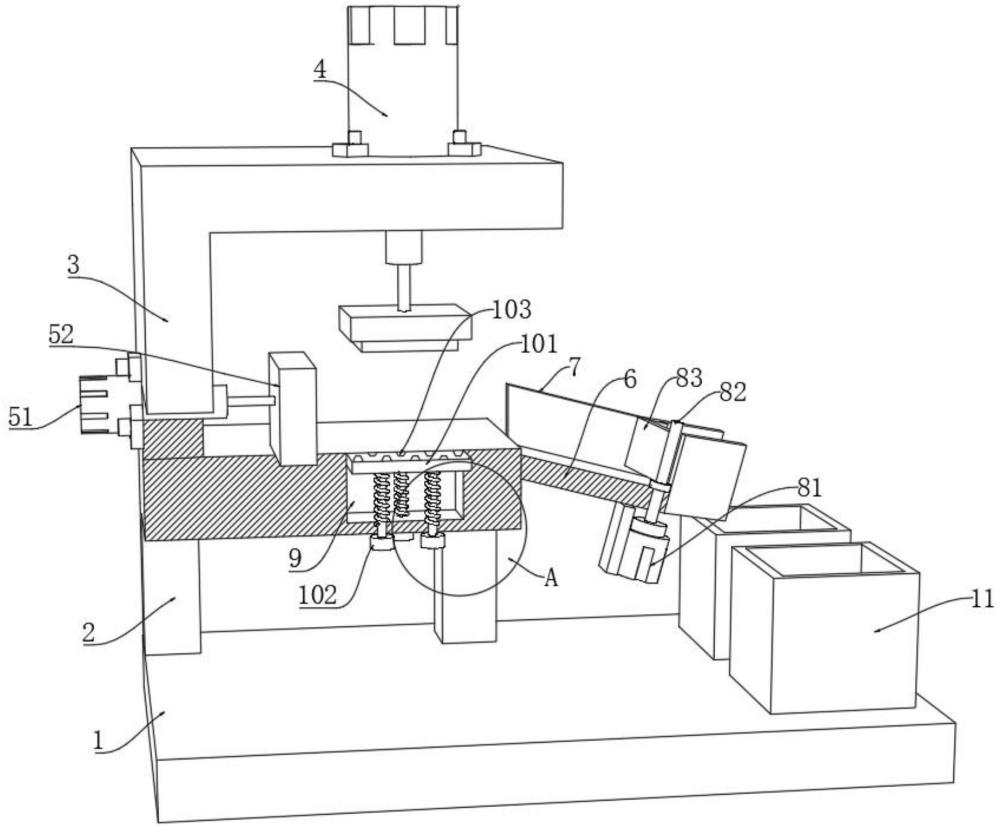

2、为实现上述目的,本实用新型提供如下技术方案:一种冲压车床加工用下料机构,包括基座,所述基座的一端固定连接有安装架,所述安装架的一端固定连接有固定架,所述固定架的顶端安装有冲压机构,所述固定架的底端安装有用于推动冲压后的零件移动的移动组件,所述安装架的另一端安装有下料板,所述下料板的两端均固定连接有挡板,所述下料板的内腔安装有用与将两种冲压零件分开的导料组件,所述安装架的上表面开设有冲压槽,所述冲压槽的内腔安装有用于使零件快速脱模的顶升机构,所述基座的另一端设置有两组收集盒。

3、优选的,所述移动组件包括电动推杆,所述电动推杆栓接在固定架的外侧壁,所述电动推杆的活塞端贯穿固定架并固定连接有推板,所述推板的底端与安装架的上表面贴合。

4、优选的,所述顶升机构包括顶板,所述顶板位于冲压槽的内腔,所述顶板的顶端与冲压槽的上表面贴合,所述顶板的底端安装有顶升组件,所述顶板的上表面开设有防滑槽。

5、优选的,所述顶升组件包括有支撑杆,所述支撑杆固定连接在顶板的底端,所述冲压槽的底端与支撑杆相对应的位置开设有通孔,所述支撑杆的表面与冲压槽通孔的内腔插接滑动,所述支撑杆的底端固定连接有限位块,所述支撑杆的表面套设有弹簧,所述弹簧位于冲压槽与顶板之间。

6、优选的,所述支撑杆的设置有三组,三组所述支撑杆呈等边三角状设置。

7、优选的,所述下料板底端的形状呈分叉状设置,所述下料板两端的下料口位于两组收集盒的正上方设置。

8、优选的,所述导料组件包括步进电机,所述步进电机通过安装板固定连接在下料板的底端,所述步进电机的输出轴固定连接有旋转杆,所述旋转杆的另一端贯穿下料板并固定连接有导料板,所述导料板的底端与下料板的上表面贴合,所述旋转杆的外表面通过轴承与下料板的上表面转动连接。

9、与现有技术相比,本实用新型的有益效果是:

10、1、本实用新型提供一种冲压车床加工用下料机构,通过顶升机构的设置,冲压机构对零件进行冲压提供驱动力带动顶板向下移动,顶板向下移动对弹簧进行挤压,冲压结束后弹簧回弹提供驱动力带动顶板向上移动,启动移动组件,将安装架表面的零件推至下料板实现快速下料,从而使零件进行快速下料,降低下料花费的时间。

11、2、本实用新型提供一种冲压车床加工用下料机构,通过下料板的设置,将下料口分为两组,在加工两组不同的零件时,启动导料组件其中一组下料板挡住,通过导料板对下料口进行遮挡实现对零件的区分,从而避免了区分零件花费的时间,降低工作人员的工作强度,提升冲压车床的工作效率。

技术特征:

1.一种冲压车床加工用下料机构,包括基座(1),其特征在于:所述基座(1)的一端固定连接有安装架(2),所述安装架(2)的一端固定连接有固定架(3),所述固定架(3)的顶端安装有冲压机构(4),所述固定架(3)的底端安装有用于推动冲压后的零件移动的移动组件(5),所述安装架(2)的另一端安装有下料板(6),所述下料板(6)的两端均固定连接有挡板(7),所述下料板(6)的内腔安装有用与将两种冲压零件分开的导料组件(8),所述安装架(2)的上表面开设有冲压槽(9),所述冲压槽(9)的内腔安装有用于使零件快速脱模的顶升机构(10),所述基座(1)的另一端设置有两组收集盒(11)。

2.根据权利要求1所述的一种冲压车床加工用下料机构,其特征在于:所述移动组件(5)包括电动推杆(51),所述电动推杆(51)栓接在固定架(3)的外侧壁,所述电动推杆(51)的活塞端贯穿固定架(3)并固定连接有推板(52),所述推板(52)的底端与安装架(2)的上表面贴合。

3.根据权利要求1所述的一种冲压车床加工用下料机构,其特征在于:所述顶升机构(10)包括顶板(101),所述顶板(101)位于冲压槽(9)的内腔,所述顶板(101)的顶端与冲压槽(9)的上表面贴合,所述顶板(101)的底端安装有顶升组件(102),所述顶板(101)的上表面开设有防滑槽(103)。

4.根据权利要求3所述的一种冲压车床加工用下料机构,其特征在于:所述顶升组件(102)包括有支撑杆(1021),所述支撑杆(1021)固定连接在顶板(101)的底端,所述冲压槽(9)的底端与支撑杆(1021)相对应的位置开设有通孔,所述支撑杆(1021)的表面与冲压槽(9)通孔的内腔插接滑动,所述支撑杆(1021)的底端固定连接有限位块(1022),所述支撑杆(1021)的表面套设有弹簧(1023),所述弹簧(1023)位于冲压槽(9)与顶板(101)之间。

5.根据权利要求4所述的一种冲压车床加工用下料机构,其特征在于:所述支撑杆(1021)的设置有三组,三组所述支撑杆(1021)呈等边三角状设置。

6.根据权利要求1所述的一种冲压车床加工用下料机构,其特征在于:所述下料板(6)底端的形状呈分叉状设置,所述下料板(6)两端的下料口位于两组收集盒(11)的正上方设置。

7.根据权利要求1所述的一种冲压车床加工用下料机构,其特征在于:所述导料组件(8)包括步进电机(81),所述步进电机(81)通过安装板固定连接在下料板(6)的底端,所述步进电机(81)的输出轴固定连接有旋转杆(82),所述旋转杆(82)的另一端贯穿下料板(6)并固定连接有导料板(83),所述导料板(83)的底端与下料板(6)的上表面贴合,所述旋转杆(82)的外表面通过轴承与下料板(6)的上表面转动连接。

技术总结

本技术公开了一种冲压车床加工用下料机构,属于冲压设备技术领域,包括基座,所述基座的一端固定连接有安装架,所述安装架的一端固定连接有固定架,所述固定架的顶端安装有冲压机构,所述固定架的底端安装有用于推动冲压后的零件移动的移动组件,所述安装架的另一端安装有下料板,所述下料板的两端均固定连接有挡板,所述下料板的内腔安装有用与将两种冲压零件分开的导料组件,所述安装架的上表面开设有冲压槽,所述冲压槽的内腔安装有用于使零件快速脱模的顶升机构,所述基座的另一端设置有两组收集盒,从而使零件进行快速下料,降低下料花费的时间,避免了区分零件花费的时间,降低工作人员的工作强度,提升冲压车床的工作效率。

技术研发人员:单雷,刘德周

受保护的技术使用者:昆山品越精密科技有限公司

技术研发日:20231011

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!