一种变速箱齿轮的自动化锻造工艺的制作方法

本发明具体涉及变速箱齿轮制造,尤其涉及一种变速箱齿轮的自动化锻造工艺。

背景技术:

1、变速箱通过内部大量齿轮实现转轴变速。齿轮的毛坯件主要是锻件、棒料或铸件,其中锻件使用最多,对毛坯件首先进行正火处理,改善其切削加工性,便于切削;然后进行粗加工,按照齿轮设计要求,先将毛坯加工成大致形状,保留较多余量;再进行半精加工,车、滚、插齿,使齿轮基本成型;之后对齿轮进行热处理,改善齿轮的力学性能。

2、现有公开号为cn111571234b的一种单油槽斜齿轮的锻造工艺,该工艺中采用的滚压齿轮机包括机架;工作台上转动连接有圆形的回转盘,机架一侧固连有一号滑轨,一号滑轨上滑动连接有用于驱动滚压轮转动并挤压齿轮坯料外周形成齿形的驱动单元,工作台远离滚压轮的一侧设有支撑单元,支撑单元上固连有支架,支架远离支撑单元的一端转动连接有支撑轮,支撑轮远离支架的一端设有锥形部;本发明通过锥形部支撑齿轮外缘肩部,减少齿轮坯料在滚齿过程中的变形,提高齿轮加工精度。

3、在上述方案中,在滚压轮对齿轮坯料挤压过程中,锥形部与齿轮外缘肩部的接触面过小,难以实现对齿轮坯料径向支撑,锥形部以及整形部都是在齿轮变形后进行挤压整形,存在滞后性。滚压轮滚压齿轮坯料过程中逐步在齿轮坯料表面形成轮齿和齿槽,齿轮坯料的齿槽一开始就与滚压轮轮齿抵接,从而使齿轮坯料形成的齿槽底面在轴向上存在较小平整度误差,但齿轮坯料形成的轮齿是在加工后期才与滚压轮的齿槽底面接触,且接触时齿轮坯料的轮齿表面与滚压轮齿槽底面的接触面积难以有效检测,从而使齿轮坯料的轮齿齿面平整度误差较大。

技术实现思路

1、本发明的目的在于针对现有技术的不足之处,提供一种变速箱齿轮的自动化锻造工艺,提升齿轮坯料的轮齿齿面平整度。

2、本发明是这样实现的,一种变速箱齿轮的自动化锻造工艺,包括以下步骤:

3、s1:将钢锭进行高温加热,加热后使用锻压机进行反复镦粗和拔长,之后获得坯料a;

4、s2:将坯料a再次高温加热,之后锻压至扁平的圆盘状,再进行中心冲孔后获得齿轮坯料b;

5、s3:将齿轮坯料b冷却后进行中心孔的粗车,之后将齿轮坯料安装在滚压齿轮机上进行滚压成型操作,获得齿轮c;

6、s4:将齿轮c进行淬火调质、中心孔精车以及键槽加工等步骤,获得成品齿轮;

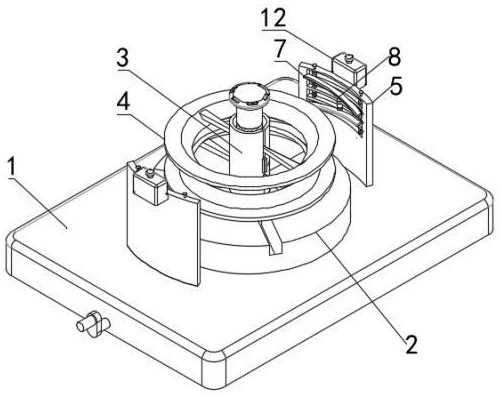

7、其中步骤s3中的滚压齿轮机包括可水平移动位置的滚压齿轮,滚压齿轮能够在电机的驱动下转动,所述滚压齿轮一侧设置有工作台,所述工作台上转动连接有定位盘,所述定位盘夹持固定有套筒,所述套筒固定连接有用于对齿轮坯料b进行固定夹持的支撑机构,所述支撑机构的外围设置有支撑座,所述支撑座与齿轮坯料b轴心线的位置可调,所述支撑座滑动连接有两个滑动座,所述支撑座设置有对两个滑动座弹性限位的限位组件,所述滑动座固定连接有整形板,两块整形板与齿轮坯料b相对的面均为弧形,且两块整形板的轴心线与齿轮坯料b的轴心线相同,两块整形板均相对水平面倾斜设置,且两块整形板相对于两块整形板之间的中心水平面相对设置,两块整形板之间的中心水平面与齿轮坯料b的中心水平面为同一平面,通过整形板在竖直方向上对齿轮坯料b的齿面进行平整。

8、进一步的技术方案,所述支撑机构包括下限位板、上限位板、螺纹套以及调节杆;

9、所述下限位板与套筒固定连接,所述调节杆与套筒转动连接,所述螺纹套与调节杆螺纹连接,所述套筒沿长度方向开设有导向槽,所述上限位板与螺纹套之间固定连接有固定杆,所述固定杆滑动连接在导向槽中。

10、进一步的技术方案, 所述下限位板与上限位板均包括水平设置的环形平板以及锥形设置的斜板,且环形平板与斜板固定连接,所述斜板能够与齿轮坯料b外缘肩部贴合,所述环形平板能够与齿轮坯料b的侧平面贴合。

11、进一步的技术方案,所述限位组件包括导向杆、弹簧以及弹簧挡板;

12、所述导向杆与支撑座转动连接,且所述导向杆贯穿两个滑动座,所述导向杆的两端分别连接有弹簧挡板且弹簧设置在两块弹簧挡板之间。

13、进一步的技术方案,所述导向杆的两端设置有方向相反的螺纹,且两块弹簧挡板与导向杆螺纹连接,两块弹簧挡板均与支撑座滑动连接。

14、进一步的技术方案,所述整形板的边角为圆角。

15、所述支撑机构的外围设置有两个连接座,每个连接座与一个支撑座水平滑动连接,且所述连接座与支撑座之间弹性连接,两个连接座之间设置有驱动件,所述驱动件能够带动两个连接座相对运动。

16、进一步的技术方案,所述驱动件为双向螺杆,且驱动件与两个支撑座螺纹连接。

17、进一步的技术方案,所述支撑座均固定连接有油箱,所述滑动座一侧设置有弹性启闭阀,弹性启闭阀的固定端与支撑座固定连接,且弹性启闭阀的伸缩端与滑动座固定连接,所述油箱与弹性启闭阀以及整形板之间通过油管连通,所述整形板上设置有多个出油孔。

18、相较于现有技术,本发明的有益效果如下:

19、本发明提供的一种变速箱齿轮的自动化锻造工艺,在夹持时,上限位板与下限位板上的斜板与齿轮坯料b外缘肩部抵接,进而减小齿轮坯料b中心孔受到的径向压力,同时通过上限位板与下限位板的环形平板与齿轮坯料b的两侧面抵接,进而有效避免在滚压轮挤压过程中齿轮坯料b的两侧面发生形变,造成齿轮坯料b局部向齿轮坯料b中心孔轴向方向变形形成凸耳,增加了齿轮后续切削工作;

20、本发明提供的一种变速箱齿轮的自动化锻造工艺,通过上限位板与下限位板的环形平板以及斜板分别对齿轮坯料b的两侧面以及外缘肩部进行整体平整,增加了对齿轮坯料b的平整面积;上限位板与下限位板的限位,使得滚压轮与齿轮坯料b挤压时齿轮坯料b的形变量均发生在齿轮坯料b的各个齿轮齿槽上,从而有效提升了齿轮坯料b的形变速率,提升了齿轮坯料b的加工速率;

21、本发明提供的一种变速箱齿轮的自动化锻造工艺,齿轮坯料b表面形成的轮齿不断与整形板接触,且接触时,齿轮坯料b表面形成的轮齿上下两端先分别与两块整形板接触,直至两块整形板挤压至齿轮坯料b中间部位,从而对齿轮坯料b轮齿表面凸起部分向凹陷部位挤压,提升齿轮坯料b轮齿的表面平整度;

22、本发明提供的一种变速箱齿轮的自动化锻造工艺,所述整形板的边角为圆角,避免在齿轮坯料b刚接触整形板时发生刚性碰撞,同时减小齿轮坯料b与整形板接触时的摩擦力;弹簧对滑动座进行弹性限位,进一步避免在齿轮坯料b刚接触整形板时发生刚性碰撞;

23、本发明提供的一种变速箱齿轮的自动化锻造工艺,整形板挤压弹簧,此时滑动座带动弹性启闭阀的伸缩端移动,弹性启闭阀开启,油箱中的润滑油向整形板上流动,所述整形板上设置有多个出油孔,从而对整形板进行润滑,进一步减小整形板与齿轮坯料b齿面之间的摩擦力;且通过弹性启闭阀与滑动座的配合能够对油箱的出油量进行智能调控,避免造成资源浪费。

技术特征:

1.一种变速箱齿轮的自动化锻造工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的变速箱齿轮的自动化锻造工艺,其特征在于,所述支撑机构(4)包括下限位板(41)、上限位板(42)、螺纹套(43)以及调节杆(44);

3.根据权利要求2所述的变速箱齿轮的自动化锻造工艺,其特征在于,所述下限位板(41)与上限位板(42)均包括水平设置的环形平板以及锥形设置的斜板,且环形平板与斜板固定连接,所述斜板能够与齿轮坯料b外缘肩部贴合,所述环形平板能够与齿轮坯料b的侧平面贴合。

4.根据权利要求1所述的变速箱齿轮的自动化锻造工艺,其特征在于,所述限位组件(7)包括导向杆(71)、弹簧(72)以及弹簧挡板(73);

5.根据权利要求4所述的变速箱齿轮的自动化锻造工艺,其特征在于,所述导向杆(71)的两端设置有方向相反的螺纹,且两块弹簧挡板(73)与导向杆(71)螺纹连接,两块弹簧挡板(73)均与支撑座(5)滑动连接。

6.根据权利要求1所述的变速箱齿轮的自动化锻造工艺,其特征在于,所述整形板(8)的边角为圆角。

7.根据权利要求1所述的变速箱齿轮的自动化锻造工艺,其特征在于,所述支撑机构(4)的外围设置有两个连接座(14),每个连接座(14)与一个支撑座(5)水平滑动连接,且所述连接座(14)与支撑座(5)之间弹性连接,两个连接座(14)之间设置有驱动件(11),所述驱动件(11)能够带动两个连接座(14)相对运动。

8.根据权利要求7所述的变速箱齿轮的自动化锻造工艺,其特征在于,所述驱动件(11)为双向螺杆,且驱动件(11)与两个支撑座(5)螺纹连接。

9.根据权利要求1所述的变速箱齿轮的自动化锻造工艺,其特征在于,所述支撑座(5)均固定连接有油箱(12),所述滑动座(6)一侧设置有弹性启闭阀(13),弹性启闭阀(13)的固定端与支撑座(5)固定连接,且弹性启闭阀(13)的伸缩端与滑动座(6)固定连接,所述油箱(12)与弹性启闭阀(13)以及整形板(8)之间通过油管连通,所述整形板(8)上设置有多个出油孔。

技术总结

本发明适用于变速箱齿轮制造技术领域,本发明公开了一种变速箱齿轮的自动化锻造工艺,包括以下步骤:S1:将钢锭进行加热后进行镦粗和拔长,获得坯料A;S2:将坯料A再次高温加热,之后锻压、中心冲孔后获得齿轮坯料B;S3:将齿轮坯料B冷却后进行中心孔的粗车,之后将齿轮坯料进行滚压成型操作,获得齿轮C;S4:将齿轮C进行淬火调质、中心孔精车以及键槽加工等步骤,获得成品齿轮。本发明提供的一种变速箱齿轮的自动化锻造工艺,通过上限位板与下限位板的环形平板与齿轮坯料B的两侧面抵接,进而有效避免在滚压轮挤压过程中齿轮坯料B的两侧面发生形变。

技术研发人员:周勇刚,江子杰,程春利,胡玮,周宇祥,程金东,洪向明,胡建国,汪宜雄,洪洲,吴向辉,冯一孝,柯俊,胡斌,姚文凯,陈歆

受保护的技术使用者:安徽省小小科技股份有限公司

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!