一种金属增材式搅拌摩擦合金化装置及表面耐蚀改性方法

本发明涉及一种搅拌摩擦合金装置及表面改性方法,属于金属材料腐蚀防护。

背景技术:

1、铝合金因其低密度、高比强度和优良的可加工性,被广泛应用于航空航天、船舶交通等技术领域。铝本身作为一种高活性元素,在干燥空气环境下表面可生成一层致密的钝态氧化膜,可有效避免铝合金在干燥环境下的腐蚀和氧化。然而,在湿润气氛下,尤其是在含有诸如氯离子、氟离子等去极化离子或是强酸强碱环境下,铝合金表面的氧化膜易于形成贯穿性的通道甚至是完全脱落,难以稳定的存在以保护内部的铝合金遭受进一步的腐蚀。因此,铝合金表面的耐蚀改性成为了其在海洋环境或是类似恶劣环境下可靠服役的关键考虑因素。铝合金的表面耐蚀改性主要包含阳极氧化、喷漆涂装、磁控溅射/气相沉积涂层、耐蚀层沉积堆焊等手段。其中阳极氧化形成的钝态氧化膜在强酸强碱环境下难以稳定存在,而涂装、涂层等技术方案则往往较薄,在恶劣环境下遭受外力作用容易发生破损而导致耐蚀效果丧失甚至反而诱发严重的缝隙腐蚀。耐蚀层沉积是一种有效耐蚀手段,可以在材料表面制备较厚的合金层,从而抵御各种恶劣环境下的腐蚀问题。目前,耐蚀层沉积通常采用电弧、等离子束、激光等熔化沉积方法实现,这一类方法具有沉积效率高、工艺易控制等优势,但也往往面临着熔化再凝固过程本征存在的易产生氢气孔、裂纹、元素偏析、残余应力高等问题,在铝合金表面耐蚀改性方面的应用存在一定的局限性。

2、基于搅拌摩擦焊接技术衍生的搅拌摩擦大塑性加工方法作为一种纯固相改性方法,从原理上避免了气孔、裂纹、元素偏析等熔化再凝固方法存在的本征问题,也具有着残余应力和变形小的优势。但是,该类方法目前通常是对材料本身组织进行直接改性(细晶化、均质化以提高组织的强韧性和成形性),难以添加额外的合金化元素,以进一步提高材料的耐蚀性。

3、因此,亟需提出一种金属增材式搅拌摩擦合金化装置及表面耐蚀改性方法,以解决上述技术问题。

技术实现思路

1、本发明的目的是为了解决基于搅拌摩擦焊接技术衍生的搅拌摩擦大塑性加工方法通常是对材料本身组织进行直接改性,难以添加额外元素的问题,提供一种金属增材式搅拌摩擦合金化装置及表面耐蚀改性方法,在下文中给出了关于本发明的简要概述,以便提供关于本发明的某些方面的基本理解。应当理解,这个概述并不是关于本发明的穷举性概述。它并不是意图确定本发明的关键或重要部分,也不是意图限定本发明的范围。

2、本发明的技术方案:

3、一种金属增材式搅拌摩擦合金化装置,包括轴肩、搅拌头和刨刀部件,所述搅拌头的下部设置在轴肩内,刨刀部件设置在轴肩的前侧。

4、优选的:轴肩包括第一夹持部、输送部、刨削定位部和轴肩部,输送部的上端与第一夹持部连接,输送部的下端具有轴肩部,输送部的前侧与刨削定位部连接,刨削定位部与刨刀部件建立连接。

5、优选的:轴肩的输送部侧壁设置有送丝槽口。

6、优选的:还包括螺丝,刨削定位部上加工有若干刨刀定位孔和螺纹孔,刨刀固定螺孔与刨刀定位孔对应设置,螺丝通过螺纹孔与刨削定位部连接。

7、优选的:刨刀部件包括第三夹持部和刀杆部,所述刀杆部与第三夹持部连接,刀杆部为弯头刨刀,刀杆部具有刀头,第三夹持部的侧面加工有侧铣平面,第三夹持部插入到刨刀定位孔中,螺丝穿过螺纹孔顶紧第三夹持部的第三侧铣平面。

8、优选的:输送部加工有缺口,刀杆部设置在缺口处。

9、优选的:搅拌头包括第二夹持部、过渡部、螺杆输送部和螺旋碾压部,第二夹持部、过渡部、螺杆输送部、螺旋碾压部顺次连接,螺杆输送部同轴设置在输送部内,第二夹持部的侧面加工有侧铣平面,过渡部的侧面加工有拆卸槽,螺杆输送部的侧面具有螺纹。

10、优选的:螺旋碾压部为螺旋形端面形式,采用一阶旋转对称结构,或2~6阶旋转对称结构。

11、一种金属增材式搅拌摩擦合金化表面耐蚀改性方法,包括以下步骤:

12、步骤一:加工前准备:

13、除去待处理铝板表面的氧化膜,并使用丙酮或无水乙醇去除油污和金属粉尘异物;

14、步骤二:增材式搅拌摩擦合金化过程,包括以下步骤:

15、步骤2.1:首先进行的过程是刨削过程,保证待处理基体厚度大于刨刀部件的刀头长度,同时将刨刀部件前侧水平线与基体的加工面一侧对齐,刨削后待处理基体表面形成刨槽;

16、步骤2.2:高速旋转的螺旋碾压部扎入待处理基体表面,同时合金化丝状原料经送丝入口匀速送入输送部,在搅拌头螺杆部的螺纹挤压运输的作用下推动至螺旋碾压部处,在螺旋碾压部的大塑性变形作用下原料与基体(铝板)发生热塑化,并被锻压、碾压致密化,发生充分的固相合金化反应和冶金结合,并随后在轴肩部的作用下形成平整的合金化层;

17、步骤三:加工后处理:

18、根据工况实际要求,去除或不去除合金化表面非平整部分。

19、优选的:基体为铝板,原料采用含有mg、sc、zr元素的铝合金对al-zn-mg系铝合金材料进行表面合金化。

20、本发明具有以下有益效果:

21、1、本发明可在保证金属材料拓扑外形不变的前提下,实现在金属材料表面制造高耐蚀合金化层,且该合金层具有细晶、均质的特征,并避免了熔化再凝固技术手段存在气孔、裂纹、偏析等本征问题;

22、2、本发明加工后表面平整不会产生余高,且合金化耐蚀层厚度可控,可保障制得构件在实际工程中的可应用性;

23、3、本发明可实现刨削深度、刨槽数量、合金化丝状原料成分等的调整,通过添加元素、搅拌摩擦的方式满足多种金属板材的不同耐蚀改性需求。

技术特征:

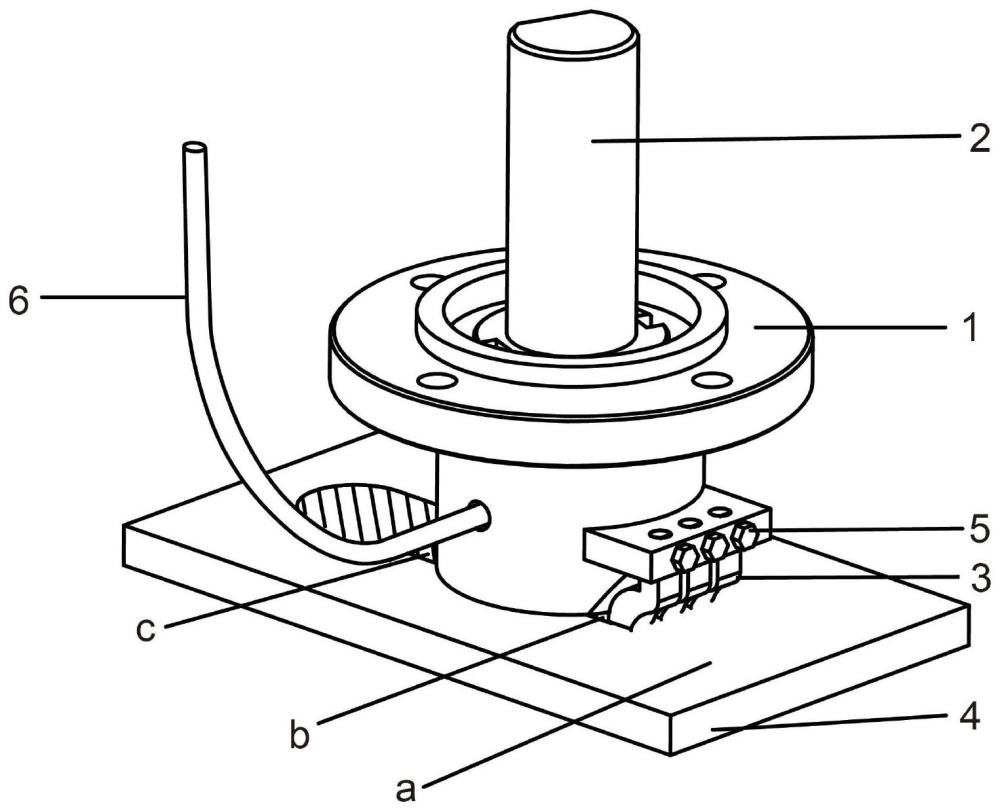

1.一种金属增材式搅拌摩擦合金化装置,其特征在于:包括轴肩(1)、搅拌头(2)和刨刀部件(3),所述搅拌头(2)的下部设置在轴肩(1)内,刨刀部件(3)设置在轴肩(1)的前侧。

2.根据权利要求1所述的一种金属增材式搅拌摩擦合金化装置,其特征在于:轴肩(1)包括第一夹持部(101)、输送部(102)、刨削定位部(103)和轴肩部(104),输送部(102)的上端与第一夹持部(101)连接,输送部(102)的下端具有轴肩部(104),输送部(102)的前侧与刨削定位部(103)连接,刨削定位部(103)与刨刀部件(3)建立连接。

3.根据权利要求2所述的一种金属增材式搅拌摩擦合金化装置,其特征在于:轴肩(1)的输送部(102)侧壁设置有送丝槽口(10201)。

4.根据权利要求3所述的一种金属增材式搅拌摩擦合金化装置,其特征在于:还包括螺丝(5),刨削定位部(103)上加工有若干刨刀定位孔(10301)和螺纹孔(10302),刨刀固定螺孔(10302)与刨刀定位孔(10301)对应设置,螺丝(5)通过螺纹孔(10302)与刨削定位部(103)连接。

5.根据权利要求4所述的一种金属增材式搅拌摩擦合金化装置,其特征在于:刨刀部件(3)包括第三夹持部(301)和刀杆部(302),所述刀杆部(302)与第三夹持部(301)连接,刀杆部(302)为弯头刨刀,刀杆部(302)具有刀头(30201),第三夹持部(301)的侧面加工有侧铣平面(30101),第三夹持部(301)插入到刨刀定位孔(10301)中,螺丝(5)穿过螺纹孔(10302)顶紧第三夹持部(301)的侧铣平面(30101)。

6.根据权利要求5所述的一种金属增材式搅拌摩擦合金化装置,其特征在于:输送部(102)下侧加工有缺口(10202),刀杆部(302)设置在缺口(10202)处。

7.根据权利要求2或3所述的一种金属增材式搅拌摩擦合金化装置,其特征在于:搅拌头(2)包括第二夹持部(201)、过渡部(202)、螺杆输送部(203)和螺旋碾压部(204),第二夹持部(201)、过渡部(202)、螺杆输送部(203)、螺旋碾压部(204)顺次连接,螺杆输送部(203)同轴设置在输送部(102)内,第二夹持部(201)的侧面加工有侧铣平面(20101),过渡部(202)的侧面加工有拆卸槽(20201),螺杆输送部(203)的侧面具有螺纹(20301)。

8.根据权利要求7所述的一种金属增材式搅拌摩擦合金化装置,其特征在于:螺旋碾压部(204)为螺旋形端面形式,采用一阶旋转对称结构,或2~6阶旋转对称结构。

9.一种金属增材式搅拌摩擦合金化表面耐蚀改性方法,其特征在于:采用权利要求1-8任一项所述的一种金属增材式搅拌摩擦合金化装置,包括以下步骤:

10.根据权利要求9所述的一种金属增材式搅拌摩擦合金化表面耐蚀改性方法,其特征在于:基体(4)为铝板,原料(6)采用含有mg、sc、zr元素的铝合金对al-zn-mg系铝合金材料进行表面合金化。

技术总结

本发明涉及一种金属增材式搅拌摩擦合金化装置及表面耐蚀改性方法,属于金属材料腐蚀防护技术领域。解决基于搅拌摩擦焊接技术衍生的搅拌摩擦大塑性加工方法通常是对材料本身组织进行直接改性,难以添加额外元素的问题。包括轴肩、搅拌头和刨刀部件,所述搅拌头的下部设置在轴肩内,刨刀部件设置在轴肩的前侧。本发明可实现刨削深度、刨槽数量、合金化丝状原料成分等的调整,通过添加元素、搅拌摩擦的方式满足多种金属板材的不同耐蚀改性需求。

技术研发人员:谢聿铭,董嘉宁,黄永宪,孟祥晨,马潇天,王乃婕

受保护的技术使用者:哈尔滨工业大学

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!