一种激光螺旋点焊方法与流程

本发明涉及激光加工,特别涉及一种激光螺旋点焊方法。

背景技术:

1、现有技术中,已有通过激光螺旋点焊对工件进行焊接的技术方案,但其在整个激光焊接过程中,仅在起弧、收弧阶段使激光焊接功率发生线性变化,中间焊接过程保持功率稳定,具体的,如图1-2所示,进行螺旋点焊时,焊接方向为由内向外,激光功率沿着螺旋轨迹先呈线性增大,后保持不变,最后呈线性减小。

2、如图1所示,焊接过程中随着能量的热积累,最终得到中间浅、边缘深的熔池焊接区域。而这种熔池焊接区域的温度不均匀,冷却时熔池边缘区域先凝固,且边缘区域凝固时产生的收缩应力会导致中间区域的应力集中,增大焊缝的开裂倾向,影响焊接质量。

技术实现思路

1、本发明的目的在于提供一种激光螺旋点焊方法,其通过整体非线性降低激光功率的方式,分别在四个阶段采用不同的激光功率完成螺旋点焊,其获得外围浅、中部深、且熔深过渡均匀的焊缝,降低工件开裂倾向。

2、本发明提供一种激光螺旋点焊方法,其包括如下步骤:

3、s1、对工件表面进行清理;

4、s2、对清理后的工件进行搭接装配,且采用夹具固定工件,使得搭接装配间隙在预设范围内;

5、s3、设置螺旋线轨迹h,且所述螺旋线轨迹h的中心点为o(也即螺旋线轨迹h的起点);

6、以及s4、激光扫描振镜系统以螺旋线轨迹h的中心点o为起点、按照螺旋线轨迹h进行分阶段扫描,使得激光器输出的激光光束按照螺旋线轨迹h在工件上进行螺旋点焊焊接,以形成相应的扫描轨迹,且在进行每一阶段的扫描时,所采用的激光功率不同。

7、具体的,所述步骤s4中,激光扫描振镜系统以螺旋线轨迹h的中心点o为起点、按照螺旋线轨迹h,分若干(如4个)阶段进行扫描,且在进行每一阶段的扫描时,后一阶段采用的激光功率小于前一阶段采用的激光功率;且至少在进行一个阶段的扫描过程中,采用的激光功率非线性减小。

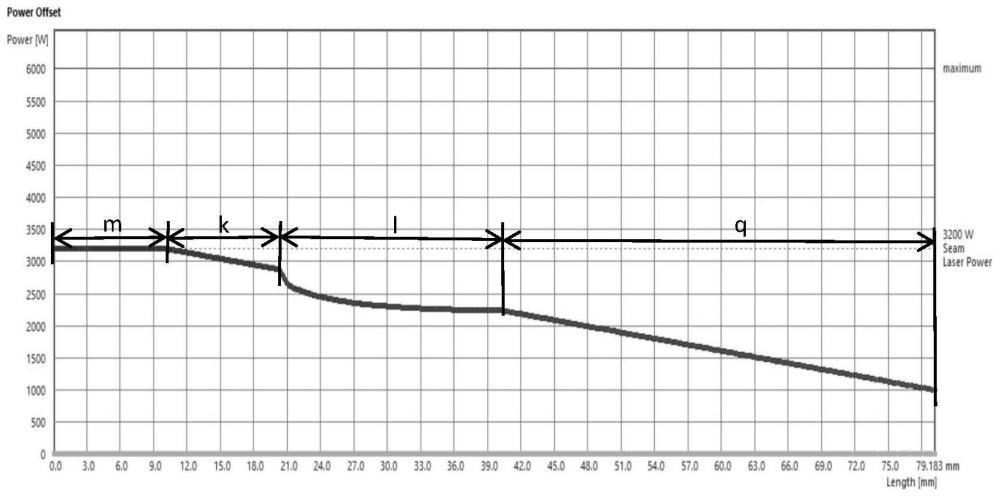

8、进一步的,如图4所示,所述步骤s4(纵坐标为激光功率,横坐标为不同阶段扫描形成的扫描轨迹长度)包括如下步骤:

9、s31、将激光扫描振镜系统以螺旋线轨迹h的中心点o为起点开始扫描时的激光器的初始激光功率设置为p0;此时,所述初始激光功率为p0的取值范围为[1000w,6000w],优选为[2000w,5000w];

10、s32、在初始激光功率p0条件下、沿螺旋线轨迹h开始扫描,以获得长度为m的扫描轨迹,且形成该段扫描轨迹的过程中,初始激光功率p0保持不变;其中,m的取值范围为(0,l*15%],其中,l为螺旋线轨迹h的全长;

11、优选的,本步骤中,开始扫描前,激光光束的聚焦光斑在螺旋线轨迹h的中心点o处停留0.01~0.03s,以使焊点中心达到熔化温度,有助于使焊点整体获得较深的熔池,提高焊点的强度;

12、s33、沿螺旋线轨迹h继续扫描,以获得长度为k的扫描轨迹,且该继续扫描过程中,初始激光功率p0按照公式(1)线性减小至第一激光功率p1:

13、p1=p0-a1(x-m) (1)

14、其中,m为初始激光功率p0保持不变时获得的扫描轨迹的长度;a1为第一功率变化系数,其取值范围[5w/mm,100w/mm],优选为[10w/mm,50w/mm];x为以螺旋线轨迹h的中心点o为起点开始扫描,至当前时刻所获得的扫描轨迹的总长度;a1(x-m)的取值范围为[100w,500w];k的取值范围为(0,l*20%]

15、s34、沿螺旋线轨迹h继续扫描,以获得长度为l的扫描轨迹,且该继续扫描过程中,第一激光功率p1按照公式(2)非线性减小至第二激光功率p2:

16、

17、其中,a2为第二功率变化系数,其取值范围为[100w/mm,2000w/mm],优选为[200w/mm,1000w/mm];a3为第三功率变化系数,其取值范围为[500w/mm,5000w/mm],优选为[1000w/mm,4000w/mm];x为以螺旋线轨迹h的中心点o为起点开始扫描,至当前时刻所获得的扫描轨迹的总长度;u为m、k的总和;l的取值范围为(0,l*30%];

18、a2、a3的具体取值可根据工件材质的不同进行选择,例如本实施例中,a2、a3的取值可以分别为700、2200;

19、s35、沿螺旋线轨迹h继续扫描,且以获得长度为q的扫描轨迹,该继续扫描过程中,第二激光功率p2按照公式(3)线性减小至第三激光功率p3:

20、p3=p2-a4(x-n) (3)

21、其中,a4为第四功率变化系数,其取值范围[5w/mm,100w/mm],优选为[10w/mm,50w/mm];x为以螺旋线轨迹h的中心点o为起点开始扫描,至当前时刻所获得的扫描轨迹的总长度;n为m、k、l的总和;a4(x-n)的取值范围为[100w,500w];q的取值范围为(0,l*50%]

22、本实施例中,初始激光功率p0减小至第一激光功率p1、第一激光功率p1减小至第二激光功率p2、第二激光功率p2减小至第三激光功率p3的过程为连续变化;

23、由此,本申请中,由于起弧段无热积累,为避免起弧段的熔深偏浅,则扫描起始阶段的初始激光功率p0最大,且保持一定时间;进一步的,初始激光功率p0逐步线性减小至第一激光功率p1的过程可保证熔深过渡平滑,进入到第三阶段(即第一激光功率p1减小至第二激光功率p2)后,由于该阶段中的热积累为指数变化,而非线性变化,因此将激光功率也采用指数变化的形式进行调节,以与本阶段中热积累的变化形式匹配,使得熔深过渡更均匀;最后,再次采用线性变化减小激光功率(即第二激光功率p2减小至第三激光功率p3),以在收弧阶段既能均匀降低外围熔深,又能同时拉长焊接收弧坑,使得焊接表面平整。

24、优选的,所述工件包括超高强钢材,其厚度为1.2~2.0mm,例如,所述超高强钢为docol 1700m高强度钢,抗拉强度为1700mpa。

25、优选的,所述步骤s2中,搭接装配间隙小于或等于0.2mm。

26、优选的,所述步骤s3中,螺旋线轨迹的螺距为0.6~1.2倍光斑直径。

27、优选的,所述步骤s4中,焊接时的激光聚焦光斑直径为0.3~0.8mm。

28、优选的,所述步骤s4中,激光焊接的离焦量为+10~+5mm。

29、优选的,所述步骤s4中,激光扫描速度为50~300mm/s。

30、优选的,所述步骤s4中,激光器包括光纤激光器。

31、本发明的技术效果:

32、本发明可以通过整体非线性降低激光功率的方式,分别在四个阶段采用不同的激光功率完成螺旋点焊,其获得外围浅、中部深、且熔深过渡均匀的焊缝,以减小凝固的收缩应力对中间的拉扯作用,进一步有效减小应力集中的影响,降低工件开裂倾向,同时,焊缝正反面均匀平整、无明显陷坑。

技术特征:

1.一种激光螺旋点焊方法,其特征在于,包括如下步骤:

2.如权利要求1所述的激光螺旋点焊方法,其特征在于,激光扫描振镜系统以螺旋线轨迹的中心点为起点、按照螺旋线轨迹,分若干阶段进行扫描,且在进行每一阶段的扫描时,后一阶段采用的激光功率小于前一阶段采用的激光功率。

3.如权利要求1所述的激光螺旋点焊方法,其特征在于,至少在进行一个阶段的扫描过程中,采用的激光功率非线性减小。

4.如权利要求1所述的激光螺旋点焊方法,其特征在于,螺旋线轨迹的中心点为起点、按照螺旋线轨迹进行分阶段扫描,使得激光器输出的激光光束按照螺旋线轨迹在工件上进行螺旋点焊焊接,以形成不同的扫描轨迹,且在进行每一阶段的扫描时,所采用的激光功率不同,包括如下步骤:

5.如权利要求4所述的激光螺旋点焊方法,其特征在于,初始激光功率p0减小至第一激光功率p1、第一激光功率p1减小至第二激光功率p2、第二激光功率p2减小至第三激光功率p3的四个过程为连续变化。

6.如权利要求4所述的激光螺旋点焊方法,其特征在于,初始激光功率p0按照公式(1)线性减小至第一激光功率p1:

7.如权利要求6所述的激光螺旋点焊方法,其特征在于,a1的取值范围[5w/mm,100w/mm]。

8.如权利要求4所述的激光螺旋点焊方法,其特征在于,第一激光功率p1按照公式(2)非线性减小至第二激光功率p2:

9.如权利要求8所述的激光螺旋点焊方法,其特征在于,a2的取值范围为[100w/mm,2000w/mm];a3的取值范围为[500w/mm,5000w/mm]。

10.如权利要求4所述的激光螺旋点焊方法,其特征在于,第二激光功率p2按照公式(3)线性减小至第三激光功率p3:

11.如权利要求10所述的激光螺旋点焊方法,其特征在于,a4的取值范围[5w/mm,100w/mm]。

12.如权利要求1所述的激光螺旋点焊方法,其特征在于,以初始激光功率p0开始扫描前,激光光束的聚焦光斑在螺旋线轨迹的中心点处停留0.01~0.03s。

技术总结

本发明提供一种激光螺旋点焊方法,其包括如下步骤:设置螺旋线轨迹;以螺旋线轨迹的中心点为起点、按照螺旋线轨迹进行分阶段扫描,使得激光器输出的激光光束按照螺旋线轨迹在工件上进行螺旋点焊焊接,以形成不同的扫描轨迹,且在进行每一阶段的扫描时,所采用的激光功率不同。本申请通过整体非线性降低激光功率的方式,分别在四个阶段采用不同的激光功率完成螺旋点焊,其获得外围浅、中部深、且熔深过渡均匀的焊缝,降低工件开裂倾向。

技术研发人员:马新强,王熙泽,何亚林,李瑞翔,占博文,饶嵩,张伟,吴苶

受保护的技术使用者:华工科技产业股份有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!