一种非圆回转体随形钎焊系统及其应用

本发明涉及钎焊系统,更具体地说是一种非圆回转体随形钎焊系统,尤其应用于控制力矩陀螺随形钎焊。

背景技术:

1、现有技术中的自动化钎焊设备多数只能适用于水平焊缝的焊接,针对非圆回转体的焊锡钎焊过程,由于液态焊锡密度大、流动性强,水平焊缝的焊接设备并不能适用。

2、控制力矩陀螺cmg是应用在航天器上通过角动量交换产生控制力矩的惯性执行部件,是实现对航天器姿态控制的重要装置,控制力矩陀螺cmg的壳体即为一种非圆回转体,组装时需要对框架与两侧的外壳进行严格的封装,最终要让cmg内部保持真空状态,以提高cmg的控制精度与使用寿命。目前对于cmg壳体的封装,大多采用手工钎焊工艺,焊料多为sn63a焊锡。但手工钎焊存在焊接效率低、焊缝表面质量差、焊缝力学性能差、焊缝气密性差、焊接过程温升高、cmg壳体易变形等严重问题。

技术实现思路

1、本发明是为避免上述现有技术所存在的不足之处,提供一种非圆回转体随形钎焊系统及其应用,是在控制力矩陀螺随形钎焊中的应用,以适应各种形状cmg外壳与框架的拼接钎焊,提高焊接质量和焊接精度,提高焊缝的机械强度,以保证cmg外壳的密封性,同时,通过自动钎焊提高效率、减小温升,避免高温对内部零件的损坏。

2、本发明为实现发明目的采用如下技术方案:

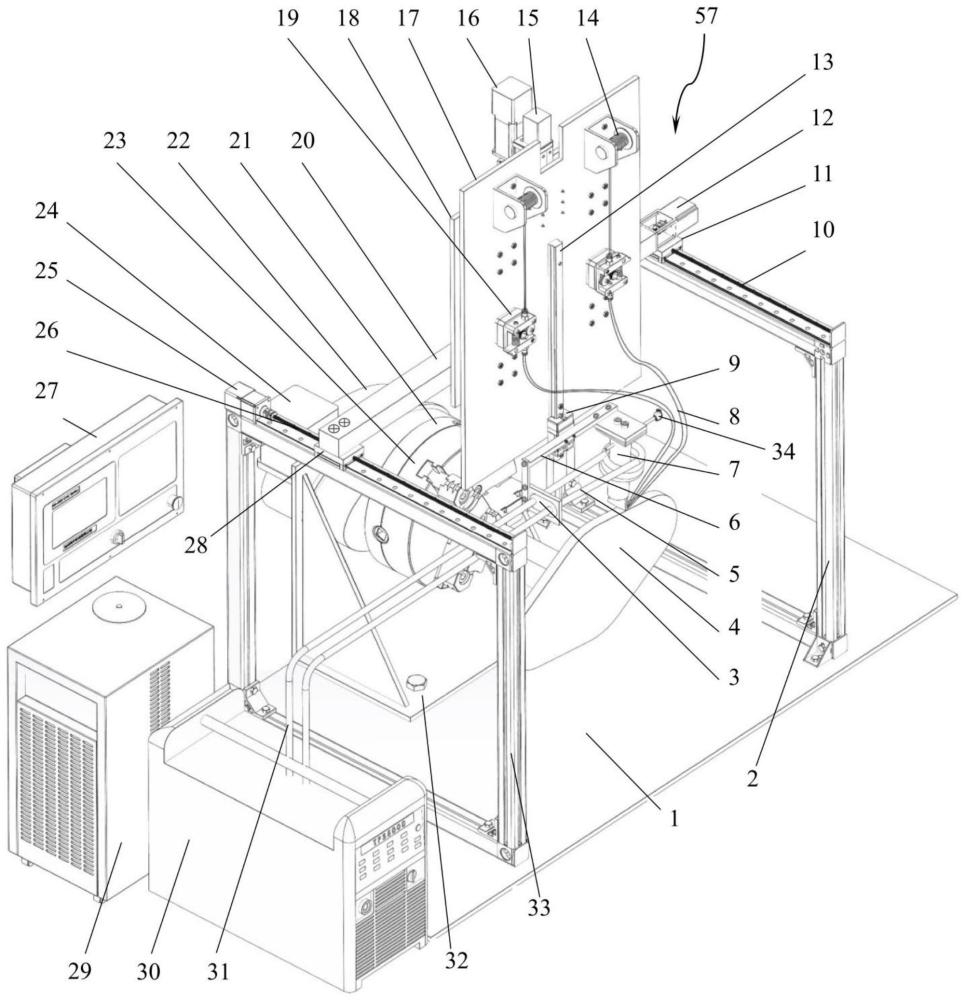

3、本发明非圆回转体随形钎焊系统的特点是设置系统构成包括:

4、在平台上设置龙门架,所述龙门架是由固定设置在平台上的两侧y向矩形框架和跨设在所述两侧y向矩形框架上的x向滑台构成,所述x向滑台能够在所述两侧y向矩形框架上沿y向移动;在所述x向滑台上设置x向螺母支架,所述x向螺母支架能够在x向滑台上沿x向移动;

5、在所述平台上且位于龙门架内设置b向回转机构,所述b向回转机构是由b向回转伺服电机通过蜗杆蜗轮副驱动设置在b向回转台底座上的b向回转盘实现回转,在所述b向回转盘上设置用于夹持工件的三爪卡盘,所述三爪卡盘的轴线沿y轴向;

6、在所述x向螺母支架上设置z向移动机构,所述z向移动机构包括:z向第一滑板,其滑板底座固定设置在x向螺母支架上,由z向第一伺服电机通过z向第一滚珠丝杠带动z向第一螺母滑块实现z向第一滑板在x向螺母支架上的z向直线运动;

7、z向第二滑板,其通过一对z向直线导轨副与所述z向第一滑板滑动配合,由z向第二伺服电机通过滑动丝杠螺母副带动实现z向第二滑板在z向第一滑板上的z向直线运动;

8、z向第一直线导轨,其通过底部固定螺栓和顶部顶紧螺栓固定在所述z向第二滑板上,并有z向第一导轨滑块与所述z向第一直线导轨构成直线导轨副;

9、设置钎焊执行机构,是在z向第一导轨滑块上固定设置烙铁支架,在所述烙铁支架上安装烙铁头和感应加热铜管,在所述烙铁头的上部测温孔中插入有测温传感器,所述感应加热铜管利用绝缘板进行绝缘和支撑,所述感应加热铜管与来自感应加热装置的导电软管相连接,由水冷机为感应加热装置提供冷却;固定设置在z向第二滑板上的焊锡丝卷通过送丝机构将焊锡丝送往烙铁头与工件的焊接部位,所述送丝机构通过步进电机驱动一对齿轮将焊锡丝送出。

10、本发明非圆回转体随形钎焊系统的特点也在于:设置控制系统使所述随形钎焊系统按如下方式进行控制:

11、龙门架中两侧y向矩形框架分别通过各自所在一侧的滚珠丝杠带动螺母滑块直线移动,且两侧同步移动,由此带动x向滑台在龙门架上的y方向直线移动;

12、x向伺服电机驱动x向滚珠丝杠带动z向移动机构实现x向直线运动,并实现随形钎焊工具烙铁头沿着x方向的直线移动;

13、z向移动机构以第一滑板相对于x向螺母支架的z向直线移动、第二滑板相对于第一滑板的z向直线移动,以及z向第一导轨滑块相对于第二滑板的z向直线移动实现烙铁头的z方向直线移动;

14、b向回转机构通过蜗杆蜗轮副驱动b向回转盘的回转运动,并通过三爪卡盘带动工件的b向回转,所述b向回转是以y轴为回转轴。

15、本发明非圆回转体随形钎焊系统的特点也在于:设置随形钎焊系统的焊接姿态为:焊接点处工件外轮廓切线处于水平状态,烙铁头的轴线与焊接点处工件外轮廓法线重合,使熔融的焊锡以呈水平的状态处在工件的最高点处。

16、本发明非圆回转体随形钎焊系统的特点也在于:所述烙铁头选用圆柱形实心紫铜棒料作为基材,前端焊接区成楔形焊头;针对包含楔形焊头的烙铁头,由内至外通过电镀依次形成厚度为0.5~0.8mm的镀铁层、厚度为0.3~0.5mm的镀镍层以及厚度为0.1~0.2mm的镀铬层;在所述楔形焊头的表层增加一层厚度为0.2~0.4mm的镀锡层。

17、本发明非圆回转体随形钎焊系统的特点也在于:所述烙铁头的安装调整方法为:

18、设置烙铁头在xoz平面中绕y轴的偏转角度:首先解除底部固定螺栓的锁定,使z向第一直线导轨连同固接在z向第一导轨滑块上的烙铁支架能够在xoz平面绕底部固定螺栓旋转,并通过旋转使烙铁头的轴线处于竖直状态,重新锁定底部固定螺栓,固定z向第一直线导轨;

19、所述z向第一直线导轨的固定方式为:所述顶紧螺栓穿过z向第一直线导轨的上部安装孔并用螺栓螺母锁紧,所述螺栓螺母在z向第一直线导轨的背部凸起并抵压至z向第二滑板;所述底部固定螺栓穿过z向第一直线导轨的下部安装孔并与z向第二滑板上的螺纹孔进行连接;拧紧底部固定螺栓使所述顶紧螺栓抵压z向第二滑板,实现z向第一直线导轨的固定。

20、设置所述烙铁头在yoz平面中绕x轴的偏转角度:是在烙铁头与烙铁支架之间设置楔形垫块,通过调节所述楔形垫块在y向的位置使烙铁头获得设定的绕x轴的偏转角度。

21、本发明非圆回转体随形钎焊系统的特点也在于:设置烙铁头的温度控制方法为:首先利用高频感应加热装置对烙铁头进行预热,设置预热阶段的升温速率为每分钟100℃,设定工作温度为400℃;由测温传感器(34)进行温度检测并将温度检测信号反馈至控制系统,由所述控制系统采用pid和pwm结合的方式控制高频感应加热装置使烙铁头保持在400℃的工作温度完成焊接过程。

22、本发明利用非圆回转体随形钎焊系统实现控制力矩陀螺随形钎焊的方法,其特点是按如下步骤进行:

23、步骤1、清洁焊接面:采用120目的砂纸对控制力矩陀螺的内框和外壳的待焊面进行打磨,以去除待焊面的氧化层,使待焊面清洁;

24、步骤2、涂覆助焊剂:在所述内框和外壳的待焊面上均匀涂覆含锡助焊剂,涂层厚度为1.5~2.5mm,将完成预热达到工作温度的烙铁头顶紧待焊面;启动控制系统按照设定程序将工件绕b向旋转一周,设定转速为每分钟18°,在所述工件旋转的同时,高温状态下熔化的含锡助焊剂粘附在内框和外壳的待焊面上,由此获得待焊面上的预镀锡层;

25、步骤3、敷焊镀锡铜带:将双面镀有焊锡的镀锡铜带环绕工件并紧密敷贴在待焊面上,保持烙铁头为400℃的工作温度并顶紧镀锡铜带;启动控制系统按照设定程序将工件绕b向旋转一周,设定转速为每分钟10°,在所述工件旋转的同时,送丝机构自动出丝以保证焊锡丝的足量供给,待工件完成绕b向一周的旋转即获得成形焊接面;

26、步骤4、增加锡层厚度:控制烙铁头使其脱离焊接面并与焊接面保持为2mm的间距;再次启动控制系统,按照设定程序将工件绕b向旋转一周,设定转速为每分钟15°,在所述工件旋转的同时,送丝机构自动出丝以保证焊锡丝的足量供给,使铜带两侧与工件贴合处充分渗入熔融状态的焊锡,待工件完成绕b向一周的旋转即完成随形钎焊。

27、控制力矩陀螺随形钎焊的方法的特点也在于:

28、在所述步骤2中,控制z向第二伺服电机使烙铁头落在待焊面,此时,钎焊执行机构沿着z向第一直线导轨在重力作用下使烙铁头紧紧抵靠焊接面,保证焊接区域助焊剂充分熔融;

29、在所述步骤3中,控制z向第二伺服电机使烙铁头落在镀锡铜带的上表面,此时,钎焊执行机构沿着z向第一直线导轨在重力作用下使烙铁头紧紧抵靠在镀锡铜带的上表面,保证镀锡铜带与焊接面压实并快速升温;

30、在所述步骤4中,通过控制z向第二伺服电机使得烙铁头脱离焊接面并与焊接面保持为2mm的间距,同时,保持熔融状焊锡与烙铁头和焊接面连接不断开。

31、本发明控制力矩陀螺随形钎焊的方法的特点也在于:

32、在涂覆助焊剂和敷焊镀锡铜带过程中,若因焊接面不平整使烙铁头在z向产生位移,通过烙铁支架使z向第一导轨滑块在z向第一直线导轨上产生上下波动,使烙铁头能够上下移动;

33、在焊接过程中,若感应加热装置突发故障烙铁头突遇温度下降,则导致焊锡凝固,随着工件的转动,烙铁头获得竖直向上的推力,使z向第一导轨滑块相对于z向第一直线导轨产生向上的位移,避免烙铁头损坏;

34、在所述控制系统中设置急停控制,紧急情况下急停控制通过z向第二伺服电机使烙铁头竖直向上提升,从而离开焊接面。

35、在所述控制系统中设置焊接轨迹,焊接过程中,由所述控制系统根据焊接轨迹通过z向第一伺服电机控制烙铁头的z向运动。

36、与已有技术相比,本发明的有益效果体现在:

37、1、本发明能适应各种形状控制力矩陀螺外壳与框架的拼接钎焊;

38、2、本发明适应控制力矩陀螺外壳立体焊缝的焊接,焊接过程液态焊料不会滑落;

39、3、本发明烙铁头采用高频感应加热,升温速度快;

40、4、本发明烙铁头采用多层合金电镀工艺,耐高温、耐腐蚀、寿命长、头部易着锡;

41、5、本发明焊接精度高,自动化程度高,焊接效率高,焊接过程平稳;

42、6、本发明焊缝的机械强度高,焊缝的密封性好;

43、7、本发明焊接过程中壳体温升小,内部零件不会损坏,轴承的润滑脂不会熔化改性;

44、8、本发明装置操作简单快捷,具有通用型,焊接方法具有普适性;

45、9、本发明焊接过程可逆,既可以拼焊,也可以解焊。

- 还没有人留言评论。精彩留言会获得点赞!