一种船用LNG燃料罐封头焊接装置及其焊接工艺的制作方法

本发明涉及焊接,尤其涉及一种船用lng燃料罐封头焊接装置及其焊接工艺。

背景技术:

1、船用lng燃料罐(以下简称燃料罐)的封头又称端盖,封头采用专门的焊接设备焊接在燃料罐端部。现有的焊接设备如:中国专利公开cn105983770a公开了lng低温槽车外胆容器内环缝埋弧焊焊接系统,包括承载台、多个滚轮架、操作机构、焊接器及控制器,在焊接时,先将待焊接的管状工件置于多个间隔设置的滚轮架上,控制器控制操作机构运行,在两个相互垂直的方向带动焊接器移动,以使焊接器到位,进而完成焊接,通过滚轮架滚动,带动工件相对于焊接器滚动,从而实现环缝的焊接。在实际安装封头时,将封头放置在燃料罐一端,完成后旋转燃料罐进行焊接,但是封头具有一定重量,燃料罐在保持水平位置焊接时,封头位置不稳定,旋转过程中容易产生一定偏差,导致焊接精度低。

技术实现思路

1、因此,针对上述的问题,本发明提出一种船用lng燃料罐封头焊接装置及其焊接工艺,其解决了燃料罐在保持水平位置焊接时,封头位置不稳定,旋转过程中容易产生一定偏差,导致焊接精度低的技术问题。

2、为实现上述目的,本发明采用了以下技术方案:

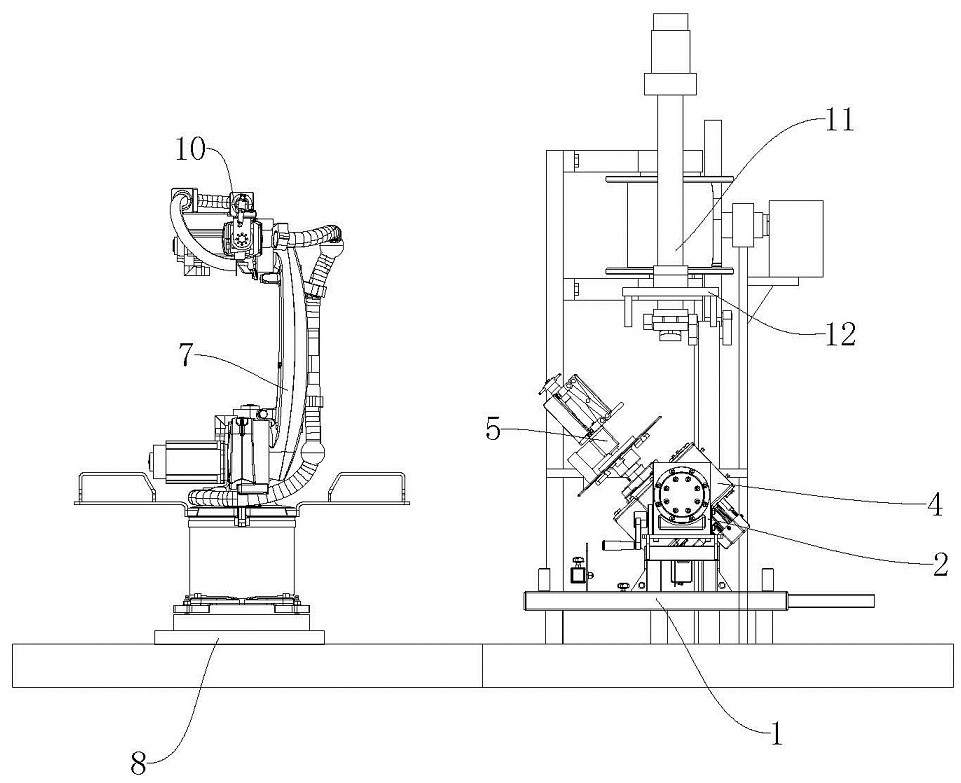

3、一种船用lng燃料罐封头焊接装置,包括机架、设于机架上的铰座、可转动设于铰座上的第一转轴、驱动第一转轴旋转的第一驱动机构、设于第一转轴外侧的旋转箱、设于旋转箱外侧且对燃料罐夹持的夹持台、可转动设于旋转箱上的第二转轴、驱动第二转轴旋转的第二驱动机构、设于机架一侧的机械臂、驱动机械臂移动的移动平台、设于机械臂末端的输出轴、以及设于输出轴上的焊接头;

4、夹持台包括设于第二转轴上的连接盘、设于连接盘上的延伸轴、可转动设于延伸轴的调节轴、设于延伸轴上的第一铰接座、螺纹连接于调节轴外侧的第二铰接座、间隔设于第一铰接座外侧的多根第一铰接杆、间隔设于第二铰接座外侧的多根第二铰接杆、以及可转动设于第一铰接杆和第二铰接杆上的升降板,升降板上设有l型块。

5、进一步的,所述第一驱动机构包括设于第一转轴外侧的蜗轮、可转动设于铰座内的蜗杆、以及用于驱动蜗杆旋转的第一电机。

6、进一步的,所述第二驱动机构包括设于第二转轴外侧的从动链轮、设于旋转箱内的第二电机、设于第二电机上的主动链轮、以及设于从动链轮和主动链轮之间的链条。

7、进一步的,所述升降板外侧设有橡胶块,所述橡胶块形状为弧形。

8、进一步的,还包括输入装置,所述输入装置包括输入架、可转动设于输入架上的驱动轮、滑动设于驱动轮中部的第一传动轴、设于第一传动轴底部的连接板、设于第一传动轴顶部的l型杆、设于l型杆底部且用于对封头夹持的装夹装置、以及用于驱动第一传动轴旋转移动的第三驱动机构;

9、第三驱动机构带动第一传动轴旋转到设定位置,然后带动第一传动轴下移,第一传动轴带动l型杆向下移动后,装夹装置对封头进行夹持,然后第三驱动机构带动第一传动轴向上移动,并带动l型杆旋转到夹持台上燃料罐的上方,完成后第三驱动机构第一传动轴向下移动,将封头移动到夹持台上燃料罐开口位置。

10、进一步的,所述第三驱动机构包括可转动设于输入架上的第二传动轴、用于驱动第二传动轴旋转的第三电机、设于第二传动轴外侧的导向片、设于第二传动轴外侧且与导向片呈垂直分布的导向杆、设于驱动轮上的第一凹槽、设于驱动轮外侧且与第一凹槽呈中心对称的第二凹槽、用于导向片穿过的第三凹槽、设于第二传动轴外侧的驱动盘、铰接设于输入架上的摆动杆、设于驱动盘上的第四凹槽、设于摆动杆上且与第四凹槽滑动连接的滑轮、以及设于摆动杆上且与第一传动轴底部连接板活动连接的连接部;

11、所述第三凹槽设于导向片上下两侧,所述驱动盘纵向两侧为弧形部,两侧所述弧形部圆心置于第二传动轴圆心位置,所述驱动盘中部两侧设有逐渐向圆心位置靠近的内弧槽。

12、一种船用lng燃料罐封头焊接工艺,采用上述船用lng燃料罐封头焊接装置对燃料罐和封头进行焊接,包括以下步骤:

13、第一步,先将燃料罐放置在夹持台上,完成后第一驱动机构将带动第一转轴旋转,第一转轴旋转后旋转箱向上移动,使旋转箱朝向上,燃料罐将贴合在l型块上,对燃料罐位置进行定位;

14、第二步,旋转调节轴旋转,调节轴旋转带动第二铰接座移动,随着第二铰接座和第一铰接座之间间距减少,第二铰接杆和第一铰接杆将带动顶部的升降板向外侧移动,直至升降板与外侧的燃料罐贴合,将对燃料罐外侧进行装夹定位,燃料罐将置于延伸轴圆心位置,夹持台对燃料罐进行装夹后,第一转轴带动旋转箱旋转到机架底面垂直位置;

15、第三步,移动平台带动机械臂移动到靠近燃料罐位置,机械臂带动焊接头靠近到燃料罐需要焊接位置上,第二驱动机构带动夹持台旋转,夹持台带动外侧燃料罐旋转,使焊接头将燃料罐和封头焊接固定在一起;

16、第四步,焊接完成后,旋转调节轴,调节轴将逆向旋转,第二铰接座和第一铰接座之间距离增大,第二铰接杆和第一铰接杆带动升降板向调节轴位置移动,升降板将不与燃料罐贴合,然后第一驱动机构带动第一转轴旋转,使旋转箱朝下,燃料罐从升降板上向下滑落。

17、通过采用前述技术方案,本发明的有益效果是:

18、本船用lng燃料罐封头焊接装置及其焊接工艺,通过夹持台的设置,第一驱动机构带动第一转轴旋转,使旋转箱朝下,燃料罐从升降板上向下滑落,方便人工更换燃料罐,由于封头与燃料罐焊接过程中,燃料罐与机架底面垂直,燃料罐开口朝上,封头重力影响下将始终稳定盖合在燃料罐上,可以避免燃料罐与机架水平位置焊接封头时,封头旋转过程中容易偏移,解决了燃料罐在保持水平位置焊接时,封头位置不稳定,旋转过程中容易产生一定偏差,导致焊接精度低的技术问题。

技术特征:

1.一种船用lng燃料罐封头焊接装置,其特征在于,包括机架、设于机架上的铰座、可转动设于铰座上的第一转轴、驱动第一转轴旋转的第一驱动机构、设于第一转轴外侧的旋转箱、设于旋转箱外侧且对燃料罐夹持的夹持台、可转动设于旋转箱上的第二转轴、驱动第二转轴旋转的第二驱动机构、设于机架一侧的机械臂、驱动机械臂移动的移动平台、设于机械臂末端的输出轴、以及设于输出轴上的焊接头;

2.根据权利要求1所述的一种船用lng燃料罐封头焊接装置,其特征在于:所述第一驱动机构包括设于第一转轴外侧的蜗轮、可转动设于铰座内的蜗杆、以及用于驱动蜗杆旋转的第一电机。

3.根据权利要求1所述的一种船用lng燃料罐封头焊接装置,其特征在于:所述第二驱动机构包括设于第二转轴外侧的从动链轮、设于旋转箱内的第二电机、设于第二电机上的主动链轮、以及设于从动链轮和主动链轮之间的链条。

4.根据权利要求1所述的一种船用lng燃料罐封头焊接装置,其特征在于:所述升降板外侧设有橡胶块,所述橡胶块形状为弧形。

5.根据权利要求1所述的一种船用lng燃料罐封头焊接装置,其特征在于:还包括输入装置,所述输入装置包括输入架、可转动设于输入架上的驱动轮、滑动设于驱动轮中部的第一传动轴、设于第一传动轴底部的连接板、设于第一传动轴顶部的l型杆、设于l型杆底部且用于对封头夹持的装夹装置、以及用于驱动第一传动轴旋转移动的第三驱动机构。

6.根据权利要求5所述的一种船用lng燃料罐封头焊接装置,其特征在于:所述第三驱动机构包括可转动设于输入架上的第二传动轴、用于驱动第二传动轴旋转的第三电机、设于第二传动轴外侧的导向片、设于第二传动轴外侧且与导向片呈垂直分布的导向杆、设于驱动轮上的第一凹槽、设于驱动轮外侧且与第一凹槽呈中心对称的第二凹槽、用于导向片穿过的第三凹槽、设于第二传动轴外侧的驱动盘、铰接设于输入架上的摆动杆、设于驱动盘上的第四凹槽、设于摆动杆上且与第四凹槽滑动连接的滑轮、以及设于摆动杆上且与第一传动轴底部连接板活动连接的连接部;

7.一种船用lng燃料罐封头焊接工艺,采用上述权利要求1-6任意一项权利要求所述船用lng燃料罐封头焊接装置对燃料罐和封头进行焊接,其特征在于,包括以下步骤:

技术总结

本发明涉及焊接技术领域,尤其涉及一种船用LNG燃料罐封头焊接装置及其焊接工艺,用于对燃料罐和封头进行焊接,其中船用LNG燃料罐封头焊接装置包括机架、设于机架上的铰座、可转动设于铰座上的第一转轴、驱动第一转轴旋转的第一驱动机构、设于第一转轴外侧的旋转箱、设于旋转箱外侧且对燃料罐夹持的夹持台、可转动设于旋转箱上的第二转轴、驱动第二转轴旋转的第二驱动机构、设于机架一侧的机械臂、驱动机械臂移动的移动平台、设于机械臂末端的输出轴、以及设于输出轴上的焊接头;由于焊接过程中封头始终稳定盖合在燃料罐上,避免焊接时封头偏移,焊接精度高。同时还提出一种船用LNG燃料罐封头焊接工艺。

技术研发人员:郭平,吴玉华,高险峰,陆伟大,罗斌,王立清,傅国润

受保护的技术使用者:福建省永春双恒铝材有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!