一种卧式胀管机及其加工方法与流程

本发明涉及金属管扩管加工领域,尤其涉及一种卧式胀管机及其加工方法。

背景技术:

1、中央空调的换热器主要包括散热翅片模组和插装在散热翅片模组上的散热铜管,现有技术采用胀管机将散热铜管扩大管径,使其膨胀后支撑在散热翅片模组上,与散热翅片能够形成良好的紧密接触,从而实现良好的热交换效果。现有的胀管机大多是立式的,由于厂房高度的限制,立式胀管机一般不能太高,常规最多能加工长度1.5米以下的换热器,从而限制了待加工换热器的长度,而且大换热器不容易上料。卧式胀管机较立式胀管机对厂房要求不高,可加工更长更大的换热器。现有卧式胀管机一般包括用于固定换热器的固定装置和用于将换热器上散热铜管内径扩大的胀管装置。

2、而现有的卧式胀管机依然存在如下缺陷:

3、固定装置和胀管装置的安装保持在同一水平面上,在固定装置上安装一个待加工的换热器工件,然后采用胀管装置对换热器工件进行胀管,胀管完成后,将换热器工件拆下,然后在固定装置安装另一个换热器工件继续下一轮加工,这种加工方式更换换热器工件的过程耗时长,工作效率低。如公开号为cn116274690a的专利公开了一种卧式胀管机的双工位上下料装置,该专利利用纵向的空间布置两组上下层叠的一级上下料机构和二级上下料机构,一级上下料机构和二级上下料机构分别通过各自的行走机构独立控制其上下料机构前后移动,从而实现卧式胀管机双工位的上下料方式,一定程度上减少了更换换热器工件的时耗,但是该结构只能适用于两种规格大小的换热器工件之间的更换,两种规格不同的上下料机构在更换时,除了纵向升降交换位置外,仍然需要水平横向交换位置,使得卧式胀管机的占地面积依然较大,结构复杂。且由于纵向高度的限制,该卧式胀管机不能设计更多规格的上下料机构,如三级上下料机构、四级上下料机构,更重要的是,多级上下料机构在完成升降及前后移动时,在有限的机架空间内难以实现避让。

4、可见,上述结构以及运行方式依然不能根据换热器工件的长度、宽度和高度等进行多个维度适应性调整,其工作效能以及适用灵活性依然不高。

技术实现思路

1、为了克服现有技术的不足,本发明的目的之一在于提供一种卧式胀管机。

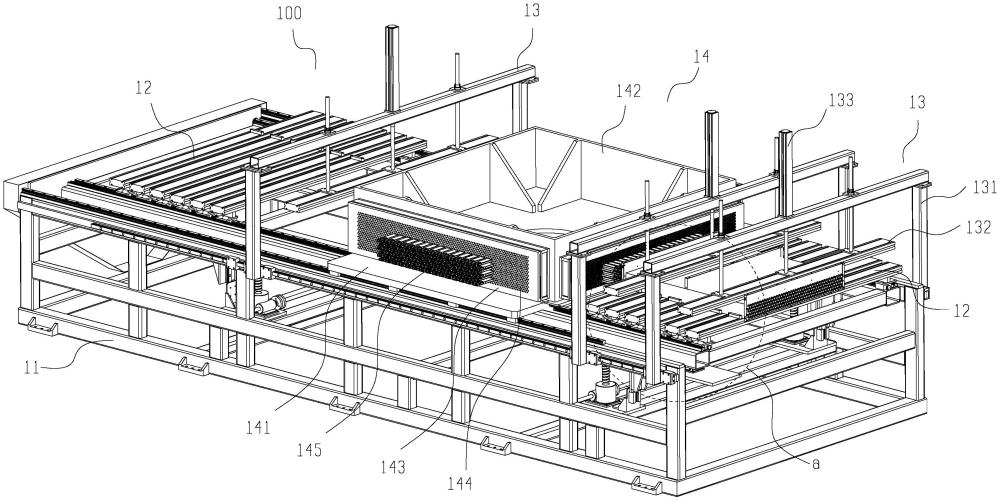

2、本发明的目的之二在于提供一种卧式胀管机的加工方法。本发明的目的之一采用如下技术方案实现:一种卧式胀管机,包括用于固定待加工换热器工件的固定装置和用于将换热器工件上散热铜管内径扩大的胀管装置;

3、所述固定装置包括第一机架、用于调节换热器工件安装长度的活动安装机构、用于压紧换热器工件的活动压紧机构、用于根据换热器工件的长度、宽度和高度调整更换不同固定限位工作面的活动转台机构;

4、所述第一机架的一端为加工工位,另一端为待加工工位;所述第一机架的上表面和外侧面分别对应设有两条平行设置的第一滑轨和第二滑轨,第一滑轨、第二滑轨由所述加工工位向所述待加工工位延伸;

5、所述活动转台机构包括转台滑动板、转盘,所述转台滑动板滑动设置在所述第一滑轨上,并沿着所述第一滑轨的长度方向滑移,所述转盘转动安装在所述转台滑动板上,以调整不同长度规格的换热器工件长度限位位置;所述转盘设有多个限位夹持工作面,每个限位夹持工作面上开设有多个定位安装孔,所述定位安装孔上根据换热器工件的宽度和高度不同对应安装有多个夹持件;

6、所述活动压紧机构包括多个活动支架、下压板机构;每个所述活动支架滑动设置在所述第二滑轨上,并沿着所述第二滑轨的长度方向滑移,所述下压板机构安装在各个所述活动支架上;

7、所述活动安装机构包括升降架、第三滑轨、活动托板、升降架驱动组件,所述升降架设置在所述第一机架的内侧,两条所述第三滑轨平行设置在升降架的上表面,所述活动托板的数量为多个,各个活动托板并排地设置在所述升降架上,沿着所述第三滑轨的长度方向滑移,以使换热器工件在加工工位与待加工工位上移动;所述升降架由所述升降架驱动组件驱动其做竖直方向的升降运动。

8、进一步地,所述活动安装机构还包括用于将换热器工件固定在所述活动托板上的限位件,所述活动托板上设有调节槽,所述限位件上设有通孔,所述限位件通过紧固件穿过所述通孔后限位于所述调节槽内,以实现换热器工件在水平宽度方向上的位置调整与加固限位。

9、进一步地,所述下压板机构包括下压板和下压气缸,所述下压气缸的缸体固定在所述活动支架上,下压气缸的伸缩杆固定在所述下压板的上表面。

10、进一步地,所述夹持件包括u管夹或/和直管夹;所述u管夹或直管夹均可拆卸安装在所述定位安装孔。

11、进一步地,所述升降架驱动组件包括升降架导向滑动组件、升降架电机、联动杆、升降丝杆组件;

12、所述升降架导向滑动组件包括直立安装在所述升降架底部的升降架滑轨、安装在所述第一机架上的升降架滑座,所述升降架滑轨与升降架滑座滑动连接;

13、所述升降架电机通过联动杆与所述升降丝杆组件传动连接,以使升降架在所述升降架驱动组件的导向作用下作升降运动。

14、进一步地,所述胀管装置包括胀管机构和用于带动胀管机构向加工工位前后移动的前后驱动装置;所述胀管机构包括横梁基座、滑动安装在所述横梁基座上的胀杆组件、安装在胀杆组件前端用于夹紧所述换热器工件上散热铜管的夹头组件、推动所述胀杆组件从所述夹头组件内伸出的胀杆驱动件;所述前后驱动装置带动所述横梁基座向加工工位方向前后移动。

15、进一步地,所述胀杆组件包括胀杆、多个套设在胀杆上的滑动导向机构,所述滑动导向机构包括多根平行设置在横梁基座上的导向滑轴、套设在所述导向滑轴上的导向板;各个所述导向板之间通过绳索牵连,所述导向板上开设有多个插孔,所述胀杆活动插装在所述插孔内;所述胀杆的一端限位固定在胀杆顶板上,另一端穿设在所述夹头组件内,所述胀杆驱动件与所述胀杆顶板传动连接,当所述夹头组件夹紧散热铜管后,由所述胀杆驱动件带动胀杆顶板向加工工位方向顶推,以使胀杆从夹头组件内伸出,直接进入散热铜管内进行胀管;

16、所述夹头组件包括夹爪套管、固定内套管、活动外套管、胀杆固定块、胀杆滑动块、夹爪气缸;所述夹爪套管的一端设有夹爪,另一端与所述固定内套管固定连接,所述活动外套管活动套设在夹爪套管与固定内套管的外壁上,所述胀杆依次活动穿设在夹爪套管、固定内套管、活动外套管内;所述固定内套管通过锁紧件锁紧安装在所述胀杆固定块上,所述夹爪套管穿设在所述胀杆滑动块上,所述胀杆滑动块滑动安装在所述横梁基座上,所述活动外套管套设在所述夹爪套管外壁后,抵接在所述胀杆滑动块上,所述夹爪气缸的缸体固定在所述胀杆固定块上,夹爪气缸的伸缩杆固定在所述胀杆滑动块上,以带动夹爪套管的夹爪外露于活动外套管外或收纳于活动外套管内,实现散热铜管的松开或夹紧。

17、进一步地,该卧式胀管机还包括用于安装所述胀管装置的第二机架和用于安装所述第二机架的第三机架;

18、所述胀管装置还包括用于带动所述胀管机构沿着竖直方向上下升降移动的升降驱动装置;所述升降驱动装置包括升降电机、丝杆联动轴组件、横梁连接座、升降滑轨;所述升降滑轨竖直安装在所述第二机架上,所述横梁连接座滑动安装在所述升降滑轨上,所述升降电机通过所述丝杆联动轴组件带动所述横梁连接座在所述升降滑轨上做上下升降移动;

19、所述胀管装置还包括用于带动所述胀管机构沿着左右方向做往返移动的左右驱动装置;所述左右驱动装置包括左右电机、齿条、左右滑轨;所述齿条和左右滑轨平行安装在所述第三机架上,所述第二机架通过所述左右滑轨滑动安装在所述第三机架上,所述左右电机安装在所述第二机架上,所述左右电机的动力输出轴上套设有齿轮,所述齿轮与所述齿条啮合连接;所述左右电机转动,通过所述齿轮与齿条的啮合连接,带动所述第二机架在第三机架上做水平左右方向的移动。

20、进一步地,所述胀管装置还包括用于将换热器工件上散热铜管的管口进行扩口翻边成型的扩口机构;所述扩口机构包括扩口组件和用于带动扩口组件向加工工位前后移动的扩口前后滑移机构、用于带动扩口组件自转的旋转电机;

21、所述扩口组件包括扩口连接件、弹簧、扩口安装件,所述扩口连接件包括依次连接的扩口部、中间轴部和滑动插接部;所述扩口部的表面具有二级逐渐向外倾斜的倾斜面,分别为一级倾斜面和二级倾斜面,所述弹簧套设在所述扩口连接件的中间轴部,所述滑动插接部上设有限位凸起,所述扩口连接件通过滑动槽与限位凸起的配合插接在所述扩口安装件上;

22、所述扩口前后滑移机构包括固定安装在所述横梁连接座下方的扩口滑移气缸、滑动连接在所述横梁连接座下方的扩口滑移板;所述扩口组件固定安装在所述扩口滑移板上;所述扩口滑移气缸的伸缩杆与所述扩口滑移板固定连接,并带动所述扩口组件沿着加工工位方向前后移动;

23、所述旋转电机安装在所述扩口滑移板上,并与所述扩口安装件传动连接。

24、本发明的目的之二采用如下技术方案实现:一种适用于非标的换热器胀管加工方法,采用如上所述的卧式胀管机进行胀管加工,包括如下步骤:

25、(1)上料:根据换热器胀管的长度,移送不同数量的活动托板及活动压紧机构至所述加工工位上,将换热器工件固定安装在所述活动安装机构的活动托板上,活动压紧机构均匀分布在换热器工件表面以压紧工件,未使用的活动托板及活动压紧机构移送至待加工工位上,等待下一次上料时根据换热器工件长度作调整;

26、(2)固定:根据换热器的宽度和高度的不同,选用活动转台机构上不同的限位工作面,然后通过所述定位安装孔与所述夹持件配合,在各个工作面上安装与待加工规格工件上散热铜管排布相适配的夹持件,以使夹持件能够夹紧待加工规格工件上的散热铜管,实现换热器工件在加工工位上的限位与固定;

27、(3)胀管:通过控制胀管装置中胀杆的伸缩,进行旋涨与扩口,将换热器工件上散热铜管内径扩大,使其膨胀后支撑在散热翅片模组上,与散热翅片能够形成良好的紧密接触。

28、相比现有技术,本发明的有益效果在于:

29、(1)针对现有双工位卧式胀管机在加工工件规格单一(常规加工工件长度不超过1.5米),一台设备只能适用两种规格的工件,且占地面积大,灵活性不足的技术缺陷。本技术通过设计活动转台机构,根据工件的宽度和高度选择不同的固定限位工作面,每个工作面可根据工件的规格预先安装好所需的夹持件,快速更换不同批次的工件;其次,通过设计活动托板可在活动转台机构的下方往复移动、活动支架可在活动转台机构的上方往复移动,活动转台机构自身也可以在机架上自由往返移动,从而可根据工件的长度调整加工工位上的加工长度,上述结构的调整,使得卧式胀管机能够适合各种非标工件的加工需求,在长度、宽度、高度尺寸调整上,其可调自由度更高,可加工长度大于4米的超大工件,在体积大、规格非标准的工件胀管加工上灵活性高,减少生产设备数量和采购成本,且无需额外占用横向空间,占地面积小,整体具有较大的优势。

30、(2)本技术尤其适用于超长规格的工件加工,由于工件长度大,在工件的加固上,本卧式胀管机还做了以下调整:在活动托板上设计限位件,既可调整待加工的工件在宽度方向上的位置调整,又可实现对工件宽度进行限制与定位,以便胀管工序时,能够提高工件承受胀管装置中胀杆直冲的冲压力,保证散热铜管的位置不轻易走位,提高加工的稳定性和加工质量。假若散热铜管出现伸缩位移或者横向位移,会直接影响产品散热质量,重新切割铜管,也会造成铜管浪费。

31、(3)本技术尤其适用于多种非标准规格的工件加工,由于工件长度不一,在工件长度调整上,本卧式胀管机还做了以下调整:通过升降架驱动组件调整升降架的高度,使得活动托板能够在活动转台机构的下方沿着升降架长度方向往返移动,根据工件长度调整加工工位上的活动托板承载空间,以及为待加工工位上活动托板腾出下一批次不同批次承载空间,为不同规格工件加工预留和调节不同的加工空间。

32、(4)本技术尤其适用于超长规格的工件加工,由于工件长度大,在散热铜管的加固上,本卧式胀管机还做了以下调整:在胀杆的一端设置夹头组件,用于夹紧散热铜管的一端,结合活动转台机构上的夹持件,用于卡紧散热铜管的另一端,整个散热铜管能够完全被固定与限位,防止胀管加工时铜管产生偏移无法加工到位,有利于提高胀管质量,减少铜管损耗。

33、另外,传统工序需人工根据不同规格尺寸的散热铜管一个个装配不同长度胀杆和不同的夹头组件,本技术通过将胀杆与夹头组件分开,本技术尤其适用于非标准的工件加工,该技术方案仅需装配少量不同规格尺寸的胀杆,控制胀杆的推进距离,可拆卸地装配夹头组件,以此实现快速切换不同规格换热器管路的胀杆和夹头组件,减少设备调试时间;提高加工效率。

34、(5)本技术尤其适用于超长规格的工件加工,在胀杆位置调整上,本卧式胀管机还做了以下调整:胀管装置安装在第二机架上,通过设计升降驱动装置,带动安装在横梁连接座上的夹头组件在升降滑轨上做上下升降移动,调整与工件的加工高度位置;通过设计左右驱动装置,带动第二机架在第三机架上做水平左右方向的移动,调整与工件的加工宽度位置,解决了传统加工非标准尺寸的定制产品需要通过人工进行定位加工,通过该结构加工出的产品尺寸更准确,损坏率更低。

35、(6)本技术将扩口机构设计在胀管装置上,并共同使用同一套位置调整机构(前后驱动装置、升降驱动装置、左右驱动装置),即同一工位即可完成胀管和扩口工序,使得本胀管机同时具有胀管和扩口的功能,减少了转运工件、重新调整工件位置的工序,节约加工时间,提高生产效率。

36、另外,在扩口工序中,经过胀管工序后,散热铜管的管口可能存在不平齐的情况,此时导致伸出翅片组较长的铜管可能会加工不到预设的焊接口形状,伸出翅片组较短的铜管可能会加工不到,基于此,本技术通过设计扩口机构的结构,通过在扩口组件上增加了弹簧,使得扩口过程中,利用弹簧施加的压紧力,扩口部获得足够的活动余量,使得各个长度不平齐的管口能够获得一个较大的施工距离,满足焊接口形状的需要,避免了因为长度不一,局部位置不能形成铜管闭环或者需要切掉多余过长的铜管管口,降低生产成本和提高产品质量。

37、(7)本技术采用卧式胀管机进行胀管加工,该方法适合加工定制产品、大体积产品等非标产品,且加工精度高,能够节省铜用量,以加工4米工件为例,每个产品可以减少6-8%用铜量,极大降低生产成本。

- 还没有人留言评论。精彩留言会获得点赞!