一种焊接夹具自动换模系统及方法与流程

本发明涉及自动换模,尤其涉及一种焊接夹具自动换模系统及方法。

背景技术:

1、在汽车零部件生产行业中,传统弧焊夹具换模时,一般采用人工换模模式,基本步骤为:

2、1.清理工装框上剩余物料,并将弧焊站工装框调平至水平;

3、2.将工装框锁定,松开夹具锁紧螺栓,拆卸夹具气路及电路;

4、3.用换模车或叉车人工移走原夹具;

5、4.用换模车或叉车将所需新夹具放置到工装框上;

6、5.对新夹具进行插销锁定,锁紧螺栓,固定夹具;

7、6.连接夹具气路及电路,解除夹具框锁定;

8、7.夹具连接设置检查,点位复核。

9、整体来说,现有的弧焊夹具换模自动化程度低,主要还是依靠人工进行更换,人工换模形式导致换模时间长,工作强度大,换模过程易损坏夹具设备,存在安全隐患。

技术实现思路

1、本发明的目的在于,提供一种焊接夹具自动换模系统,解决以上技术问题;

2、本发明的目的还在于,提供一种焊接夹具自动换模方法,解决以上技术问题;

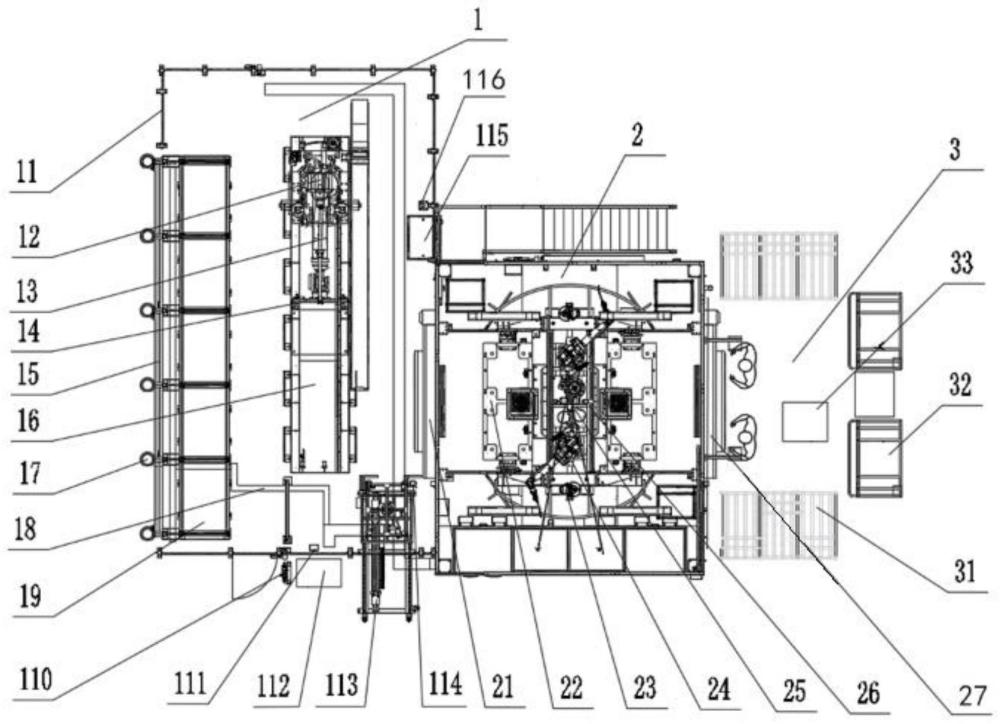

3、一种焊接夹具自动换模系统,包括,

4、夹具搬运存放机构,用于搬运夹具和入库存储,所述夹具搬运存放机构包括,

5、第一搬运机器人,用于可控制地将所述夹具搬运至设定位置;

6、夹具立库,位于所述第一搬运机器人的一侧,用于存放所述夹具;

7、第一检测部件,设于一检测区域内,用于识别所述夹具的信息;

8、夹具焊接生产机构,位于所述夹具搬运存放机构的一侧,用于更换用以执行焊接工作的所述夹具并连接所述夹具的气路和电路,包括,

9、夹具框,用于固定所述夹具;

10、变位机,连接所述夹具框,用于调整所述夹具框的位置;

11、弧焊机器人子系统,用于执行焊接工作并可控制地更换所述夹具;

12、工件上下料机构,设于所述夹具焊接生产机构远离所述夹具搬运存放机构的一侧,用于上下料和存储工件。

13、优选地,所述夹具搬运存放机构还包括,

14、夹具搬运手爪,连接所述第一搬运机器人,用于抓取所述夹具;

15、夹具搬运管线包,用于所述夹具搬运手爪控制线路走线;

16、立库移门,位于所述夹具立库远离所述第一搬运机器人的一侧,用于打开或关闭所述夹具立库;

17、行走轴,位于所述第一搬运机器人的底部,用于控制所述第一搬运机器人的移动方向和距离;

18、防撞柱,间隔设定距离设于所述立库移门上;

19、线槽,用于布置线缆;

20、安全防护围栏,围绕所述夹具搬运存放机构设置,且部分朝所述工件上下料机构的方向延伸,形成延伸部分,所述延伸部分位于所述夹具焊接生产机构的一侧;

21、气源处理组件,位于所述安全防护围栏的外部,用于处理气源;

22、电控柜,设于所述安全防护围栏的外部,靠近所述气源处理组件,用于控制电气设备;

23、夹具出入库滑台,靠近所述第一检测部件,部分伸出所述安全防护围栏,用于出入库所述夹具;

24、视觉定位装置,设于所述夹具出入库滑台上,用于定位所述夹具;

25、机器人控制柜,位于所述延伸部分远离所述工件上下料机构的一端,用于控制所述第一搬运机器人运行;

26、第二检测部件,位于所述安全防护围栏内,靠近所述机器人控制柜。

27、优选地,所述夹具焊接生产机构包括,

28、第一卷帘门,位于所述夹具焊接生产机构靠近所述夹具搬运存放机构的一侧;

29、第二卷帘门,位于所述夹具焊接生产机构远离所述夹具搬运存放机构的一侧,用于控制所述夹具焊接生产机构的进出;

30、吊挂送丝机构,位于所述夹具焊接生产机构的中间,将焊丝送到焊枪进行焊接;

31、清枪站,靠近所述弧焊机器人子系统,用于清理所述焊枪。

32、优选地,所述弧焊机器人子系统包括,

33、焊接机器人,用于自动焊接;

34、焊接机器人控制柜,连接所述焊接机器人,用于控制所述焊接机器人运动和设置参数;

35、所述焊枪,连接所述焊接机器人,用于进行焊接操作;

36、送丝机,连接所述焊枪,向所述焊枪传送所述焊丝;

37、焊机,连接所述焊枪,用于提供电能。

38、优选地,所述工件上下料机构包括,

39、工作台,用于上下料;

40、毛坯料架,位于所述工作台远离所述夹具焊接生产机构的一侧,用于缓存毛坯料;

41、成品料架,位于所述第二卷帘门的两侧,用于缓存成品。

42、一种焊接夹具自动换模方法,用于所述的自动换模系统,包括,

43、步骤s1,将所述夹具放置于夹具出入库滑台,所述第一搬运机器人将所述夹具搬运到所述检测区域进行信号读取后,放入所述夹具立库中;

44、步骤s2,在弧焊工作站4生产工件变更时,通过所述第一搬运机器人进行自动换模;

45、步骤s3,当所述夹具需要出库时,所述第一搬运机器人将所述夹具搬运至所述夹具出入库滑台以进行自动出库。

46、优选地,步骤s1包括,

47、步骤s11,通过液压叉车将上料后的所述夹具放置于所述夹具出入库滑台;

48、步骤s12,所述夹具出入库滑台将所述夹具滑入工作区域,通过视觉定位装置对所述夹具进行定位;

49、步骤s13,所述第一搬运机器人叉取所述夹具至所述检测区域,通过所述第一检测部件进行信号读取,判断是否符合入库条件,如果否,则通过所述第一搬运机器人叉取所述夹具放置于所述夹具出入库滑台上,以滑出所述工作区域,如果是,则通过所述第一搬运机器人叉取所述夹具放置于所述夹具立库中。

50、优选地,步骤s2包括,

51、步骤s21,通过所述变位机将所述夹具框运转至待换模位置;

52、步骤s22,所述第一搬运机器人运行至所述待换模位置;

53、步骤s23,启动第一卷帘门;

54、步骤s24,所述夹具框零点更换松开所述夹具,断开电路及气路;

55、步骤s25,所述第一搬运机器人叉走所述夹具并放入所述夹具立库;

56、步骤s26,所述第一搬运机器人于所述夹具立库中叉取待焊接夹具;

57、步骤s27,所述第一搬运机器人叉取所述待焊接夹具至所述检测区域,通过所述第一检测部件进行信号读取,判断是否符合换模条件,如果否,则执行步骤s28,如果是,则执行步骤s29;

58、步骤s28,所述第一搬运机器人叉取所述待焊接夹具放置于所述夹具出入库滑台上,以滑出所述工作区域,换模结束;

59、步骤s29,所述第一搬运机器人叉取所述待焊接夹具运行至所述待换模位置并放置,所述夹具框零点更换固定所述待焊接夹具,连接所述电路及所述气路,所述变位机将所述夹具框运转至所述待换模位置,换模结束。

60、优选地,步骤s3包括,

61、步骤s31,判定待出库夹具的位置信息,如果所述待出库夹具位于所述夹具立库中,则通过所述第一搬运机器人从所述夹具立库中叉取所述待出库夹具放置在所述夹具出入库滑台上后,执行步骤s34,如果所述待出库夹具位于所述弧焊工作站4内,则执行步骤s32;

62、步骤s32,通过所述变位机将所述夹具框运转至待换模位置,所述第一搬运机器人运行至所述待换模位置,启动第一卷帘门,所述夹具框零点更换松开所述待出库夹具,断开电路及气路,所述第一搬运机器人叉走所述待出库夹具并放入所述夹具立库;

63、步骤s33,所述第一搬运机器人叉走所述待出库夹具并放置在所述夹具出入库滑台上;

64、步骤s34,所述夹具出入库滑台将所述待出库夹具滑出工作区域后通过液压叉车取走。

65、优选地,还包括步骤s4,自动换模系统发生故障,根据故障原因进行换模处理,包括,

66、步骤s41,判断是否是换模系统故障,如果是,则从立库移门处通过液压叉车叉走所述夹具后,放置于所述夹具框中,零点更换固定所述夹具,连接电路和气路,换模结束,如果否,则执行步骤s42;

67、步骤s42,通过判定故障原因以进行自动换模,如果是所述夹具出现问题,则通过所述第一搬运机器人叉走所述夹具并放置于所述夹具立库中,所述第一搬运机器人从所述夹具立库中叉取所述夹具放置在所述夹具出入库滑台上,所述夹具出入库滑台将所述夹具滑出工作区域后通过所述液压叉车取走,修复后进行入库和换模,如果是所述夹具框出现问题,则修复所述夹具框后完成换模。

68、本发明的有益效果是:由于采用以上技术方案,能够实现夹具快速精确地自动更换,减轻了人工工作量,避免了安全隐患,不易损坏夹具设备,提升了整体生产效率。

- 还没有人留言评论。精彩留言会获得点赞!