一种轴承套圈截面环件车削设备及车削工艺的制作方法

本发明涉及轴承加工,具体涉及一种轴承套圈截面环件车削设备及车削工艺。

背景技术:

1、轴承是目前机械行业中较为重要的一种零件,轴承由很多零部件组成,其中轴承套圈是组成轴承的重要部件,轴承套圈一般是指具有一个或几个滚道的滚动轴承的环形零件,包括轴承的内圈和外圈,不同的轴承其轴承套圈的形状不同。

2、目前制造轴承套圈时,一般采用车削加工的方式进行加工,首先选择合适的轴承套圈坯料,然后将轴承套圈夹在夹具中,调整好夹具,确保夹具夹紧轴承套圈,然后操作车床,将刀具贴近轴承套圈,并按照设定好的程序进行切割,并且在完成一次轴承套圈车加工之后,需要对轴承套圈进行清洁处理并测量,以便进行下一轮加工,这种车削方式往往需要二到三次装夹才能完成车削作业,并且在车削尺寸较大的轴承外圈时,由于尺寸和重量比较大,装夹往往更加困难,往往需要进行多次装夹才能将其装夹稳定,但是每次装夹都会导致最后的尺寸出现较大的偏差,影响轴承外圈后续的加工。

3、针对上述现有技术中存在的问题,我们设计了避免多次装夹的一种轴承套圈截面环件车削设备及车削工艺。

技术实现思路

1、本发明提出一种轴承套圈截面环件车削设备及车削工艺,解决了相关技术中的由于多次装夹导致的尺寸偏差较大的问题。

2、本发明的技术方案如下:

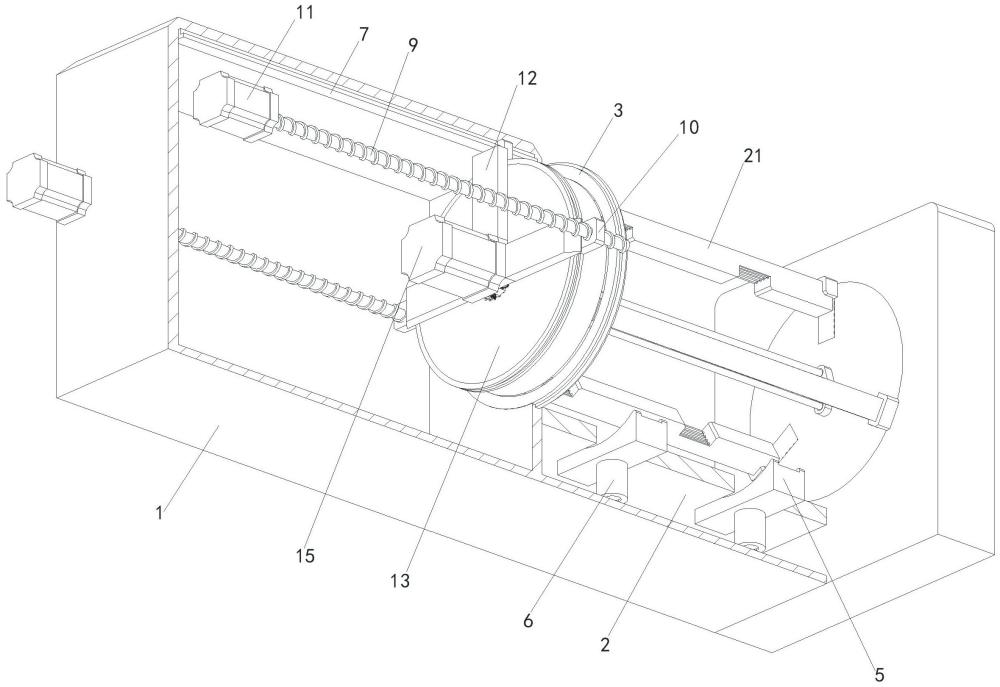

3、一种轴承套圈截面环件车削设备,包括:

4、机身,所述机身设置有承托区、进给区和夹持区;

5、固定机架,所述固定机架安装在所述承托区;

6、承托组件,所述承托组件安装在所述固定机架内部,用于在夹持外圈前放置外圈;

7、具有夹持功能的车削机构,所述车削机构安装在所述进给区内部,用于夹持所述承托组件上放置的外圈,并且带动外圈进行转动,对其进行车削加工;

8、其中,所述车削机构包括移动组件、夹持组件和车削组件,所述移动组件安装在所述进给区内部,所述夹持组件安装在所述移动组件内部,所述车削组件安装在所述夹持组件内部,用于车削外圈;

9、夹持环,所述夹持环转动安装在所述进给区,所述夹持环与所述夹持组件滑动配合;

10、辅助组件,所述辅助组件安装在所述夹持区内部,用于配合所述夹持组件,对外圈进行夹持并通过所述夹持组件带动外圈进行转动。

11、在前述方案的基础上,所述承托组件包括:

12、滑槽,所述固定机架上开设有所述滑槽;

13、承托架,所述承托架滑动安装在所述滑槽内部;

14、液压缸,所述液压缸安装在所述承托区内部,所述液压缸的输出端与所述承托架固定连接。

15、在前述方案的基础上,所述移动组件包括:

16、滑轨,所述滑轨固定安装在所述进给区的内顶壁上;

17、滑块,所述滑块滑动安装在所述滑轨上;

18、丝杠,所述丝杠转动安装在所述进给区内部;

19、第一螺纹块,所述第一螺纹块螺纹套设在所述丝杠上;

20、第一电机,所述第一电机固定安装在所述机身上,所述第一电机的输出端与所述丝杠固定连接;

21、移动机架,所述移动机架固定安装在所述第一螺纹块与所述滑块之间。

22、在前述方案的基础上,所述夹持组件包括:

23、夹持盘一,所述夹持盘一转动安装在所述滑块与所述第一螺纹块之间,所述夹持盘一内部开设有空腔;

24、隔渣板(52),所述隔渣板(52)转动安装在所述空腔(14)上;

25、第二电机,所述第二电机安装在所述移动机架上;

26、安装槽,所述夹持盘一靠近所述承托区的一侧开设有三个所述安装槽;

27、第一螺杆,三个所述安装槽内部均转动安装有所述第一螺杆;

28、斜齿环,所述斜齿环转动安装在所述空腔内部;

29、第二斜齿轮,三个所述第一螺杆的底部均固定安装有所述第二斜齿轮,所述第二斜齿轮与所述斜齿环啮合;

30、第二螺纹块,三个所述安装槽内部均滑动设置有所述第二螺纹块,所述第二螺纹块螺纹套设在所述第一螺杆上;

31、夹持板,三个所述第二螺纹块上均固定安装有所述夹持板;

32、转换部,所述转换部安装在所述第二电机的输出端,用于控制所述车削组件的位移。

33、在前述方案的基础上,所述转换部包括:

34、转换环,所述转换环滑动安装在所述斜齿环内部,所述转换环外部设置有条形凸起;

35、其中,所述斜齿环内部开设有与所述条形凸起配合的凹槽,所述空腔内部开设有与所述条形凸起配合的通槽;

36、内齿环,所述内齿环固定安装在所述转换环内部;

37、主动齿轮,所述主动齿轮固定安装在所述第二电机的输出端;

38、稳定杆,所述稳定杆固定安装在所述移动机架上;

39、中间齿轮,所述中间齿轮转动安装在所述稳定杆上,所述中间齿轮啮合在所述主动齿轮和所述内齿环之间;

40、第一电动缸,所述第一电动缸安装在所述隔渣板内部,所述第一电动缸的输出端与所述转换环转动连接。

41、在前述方案的基础上,所述车削组件包括:

42、第二螺杆,所述第二螺杆固定安装在所述主动齿轮上;

43、第三螺纹块,所述第三螺纹块螺纹套设在所述第二螺杆上,所述第三螺纹块与所述稳定杆滑动配合;

44、第二电动缸,所述第二电动缸固定安装在所述第三螺纹块侧部;

45、进给架,所述进给架固定安装在所述第三螺纹块上;

46、滑架,所述滑架安装在所述第二电动缸的输出端,所述滑架与所述进给架滑动配合;

47、车刀,所述车刀可拆卸安装在所述滑架上;

48、配重块,所述配重块安装在所述第三螺纹块远离所述第二电动缸的一侧。

49、在前述方案的基础上,所述辅助组件包括:

50、夹持盘二,所述夹持盘二转动安装在所述夹持区内部,所述夹持盘二内部开设有腔室;

51、支撑板,所述支撑板转动安装在所述夹持盘二外部,所述支撑板与所述稳定杆和所述第二螺杆适配;

52、夹持槽,所述夹持盘二靠近所述承托区的一侧开设有三个所述夹持槽;

53、安装板,三个所述夹持槽内部均通过第四螺纹块滑动安装有所述安装板;

54、第三螺杆,三个所述夹持槽内部均转动安装有所述第三螺杆,所述第四螺纹块螺纹套设在所述第三螺杆上;

55、主动斜齿轮,所述主动斜齿轮转动安装在所述腔室内部;

56、从动斜齿轮,三个所述第三螺杆底部均固定安装有所述从动斜齿轮,所述从动斜齿轮与所述主动斜齿轮啮合;

57、第三电机,所述第三电机固定安装在所述夹持区,所述主动斜齿轮与所述第三电机的输出端转动配合;

58、花键,所述花键滑动安装在所述第三电机的输出端;

59、第三电动缸,所述第三电动缸固定安装在所述腔室内部,所述第三电动缸的输出端与所述花键滑动配合;

60、键槽一,所述主动斜齿轮内部开设有与所述花键适配的键槽一;

61、键槽二,所述腔室内部开设有与所述花键适配的键槽二。

62、一种轴承套圈截面环件车削工艺,包括上述的一种轴承套圈截面环件车削设备,还包括以下步骤:

63、s1、放置外圈,首先启动液压缸,液压缸带动承托架在滑槽内滑动,当承托架移动到设定位置后,即可将需要车削的外圈放置在承托架上,将外圈夹持好,然后再次启动液压缸,液压缸带动承托架沿着滑槽向下移动,当移动到固定机架内部后,开始对外圈进行车削,完成后,再次通过液压缸将承托架升起来,然后松开外圈,使车削后的外圈置于承托架上,即可将外圈移走;

64、s2、准备夹持,先将夹持组件和车削组件带动到工作位置,首先启动第一电机,第一电机带动丝杠进行转动,丝杠带动第一螺纹块进行移动,第一螺纹块带动移动机架进行移动,在移动机架移动的同时,移动机架带动滑块沿着滑轨进行移动,同时带动夹持组件和车削组件进行移动,当移动到设置的位置后,即可关闭并锁止第一电机,固定住移动机架的位置即可;

65、s3、夹持外圈,启动第二电机,第二电机带动主动齿轮进行转动,主动齿轮带动中间齿轮进行转动,中间齿轮带动内齿环进行转动,内齿环带动转换环进行转动,从而通过转换环外部的条形凸起和凹槽的配合,带动斜齿环进行转动,斜齿环带动第二斜齿轮进行转动,第二斜齿轮带动第一螺杆进行转动,第一螺杆带动第二螺纹块进行移动,第二螺纹块带动夹持板沿着安装槽进行移动,同时,当夹持板移动到安装板内部后,启动第三电机,第三电机通过花键和键槽一的配合,带动主动斜齿轮进行转动,主动斜齿轮带动从动斜齿轮进行转动,从动斜齿轮带动第三螺杆进行转动,第三螺杆通过第四螺纹块带动安装板进行移动,通过与第二螺杆的配合,带动夹持板进行移动,从而配合第二螺纹块,通过夹持板将外圈夹持住,然后启动第一电动缸,第一电动缸带动转换环进行移动,随着转换环的移动,转换环带动内齿环脱离中间齿轮,条形凸起进入通槽内部,固定住夹持盘一和斜齿环的相对位置,同时启动第三电动缸,第三电动缸推动花键进行移动,当花键进入键槽二后,花键通过键槽一和键槽二将主动斜齿轮和夹持盘二固定在一起夹紧外圈;

66、第四步,车削外圈,先将车刀安装在滑架上,启动第三电机带动夹持盘二进行转动,通过夹持盘一和夹持板之间的配合,带动外圈进行转动,从而对其进行车削,通过夹持环的设置,在第三电机带动外圈进行转动的过程中,夹持环同步进行转动,随着外圈的转动,启动第二电机,第二电机带动第二螺杆进行转动,通过第二螺杆的转动,第三螺纹块沿着稳定杆进行移动,在移动的过程中,启动第二电动缸,通过第二电动缸推动滑架在进给架内滑动,从而带动车刀接触外圈,对外圈进行车削。

67、相较于现有技术,本发明具有以下有益效果:

68、1、本发明中,第二电机带动斜齿环进行转动,斜齿环带动第二斜齿轮进行转动,第二斜齿轮带动第一螺杆进行转动,通过第一螺杆的转动带动第二螺纹块进行移动,第二螺纹块带动夹持板沿着安装槽进行移动,随着夹持板的不断移动,从而将外圈牢固地夹持住,然后通过转换部将斜齿环与夹持盘一固定在一起,从而固定住夹持板的位置,避免了后续在车削外圈的过程中,外圈产生窜动的现象,提高了夹持的稳定性,并且减少了车削时装夹的次数,避免了尺寸偏差过大的问题。

69、2、本发明中,在夹持外圈时,启动第二电机,第二电机通过主动齿轮带动中间齿轮进行转动,中间齿轮通过内齿环带动转换环进行转动,从而通过转换环外部的条形凸起和凹槽的配合,带动斜齿环进行转动,从而进行夹持,当夹持住外圈后,启动第一电动缸,通过第一电动缸带动转换环进行移动,随着转换环的移动,转换环带动内齿环脱离中间齿轮,条形凸起进入通槽内部,固定住夹持盘一和斜齿环的相对位置,提高了车削的效率。

70、3、本发明中,在将外圈夹持住后,启动第三电动缸,第三电动缸推动花键进行移动,当花键进入键槽二后,花键通过键槽一和键槽二将主动斜齿轮和夹持盘二固定在一起,从而将外圈夹紧,然后通过第三电机带动夹持盘二进行转动,通过夹持盘一和夹持板之间的配合,带动外圈进行转动,从而对其进行车削,通过夹持环的设置,在第三电机带动外圈进行转动的过程中,夹持环同步进行转动,提高了车削过程中的效率和稳定性。

71、4、本发明中,通过夹持组件和切削组件的配合,对比现有技术中往往多次装夹才能完成的车削作业,大大减少了装夹次数,从而减少过大的尺寸偏差的产生,提高了车削的质量和车削时的稳定性,通过辅助组件和转换部的配合,大大提高了车削的效率。

- 还没有人留言评论。精彩留言会获得点赞!