一种具有盲孔、板筋和外法兰的镁合金壳体件及其制备方法与流程

本发明属于金属增材制造,具体涉及一种具有盲孔、板筋和外法兰的镁合金壳体件及其制备方法。

背景技术:

1、武器装备的轻量化是国家安全的重大战略需求,尤其在航空航天领域,不但能够提高飞行器的机动能力和有效载荷,还能产生可观的经济效益。镁合金作为最轻的结构材料,具有密度低、比强度和比刚度高等一系列优点,是最有潜力的轻量化材料之一,其大规模应用具有非常重要的战略意义。

2、随着航空航天领域对镁合金复杂结构件的需求日益上升,传统铸造、锻造加机加工的方法存在预留加工余量较大、原材料利用率很低、备货周期长、以及难制备特殊结构等问题。为进一步实现轻量化,在零部件材料和主体结构确定的前提下通常选择在非必要部位,如筋板处开孔以达到减重的目的。这些盲孔难以通过常规机加工的方法实现,此外镁合金在铸造过程中容易产生疏松、气孔和严重的偏析等缺陷,难以实现复杂结构件的制备。严重制约了镁合金在航空航天领域的发展和应用。

3、增材制造(additive manufacturing, am)技术是一种将材料由下而上,逐层递增的制造技术,又称快速成形技术。增材制造技术基于离散堆积成形思想,通过计算机将数据模型切片化,在计算机控制下使用激光、电子束或电弧等作为热源将金属熔化逐层堆积,形成复杂三维零部件。与传统制备技术相比,增材制造技术具有无需模具、制造周期短、成本低等优点,可为镁合金复杂结构件制造提供更多的设计思路。

4、目前,国内外针对镁合金电弧增材制造的研究主要集中在实验室阶段的单道墙和多道块体研究;对镁合金复杂结构件的增材制备方法研究极少。因此针对航空航天件的减重需求,结合电弧增材制造技术(wire-arc additive manufacturing, waam)本身的工艺特点,设计并制备包含盲孔、板筋和外法兰的镁合金壳体件,对促进镁合金增材制造技术的发展和工业化应用具有重要意义。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种具有盲孔、板筋和外法兰的镁合金壳体件制备方法。该方法采用电弧增材制造方法结合机加工方法,通过将镁合金壳体件的模型剖分后并依次分阶段制备,从而在构建复杂结构镁合金壳体件的同时获得被遮挡或难加工结构,实现了镁合金壳体件结构的精确制备,且生产周期短、产品性能优,减少镁合金材料浪费并提高了制备效率,解决了传统工艺如铸、锻加机加工难以制备复杂镁合金薄壁件的难题。

2、为解决上述技术问题,本发明采用的技术方案为:一种具有盲孔、板筋和外法兰的镁合金壳体件制备方法,其特征在于,采用电弧熔丝增材制造方法,以镁合金盘丝作为原材料,以镁合金板材作为基板,按照以下步骤进行:

3、步骤一、模型设计:对镁合金壳体件的结构进行模型设计,得到镁合金壳体件模型;所述镁合金壳体件的一端具有外法兰,且镁合金壳体件中具有包括下筋板和上筋板的板筋结构,以及设置在板筋结构中心处的耳片结构,板筋结构上开设有盲孔,耳片结构下设置有圆角;

4、步骤二、模型剖分:以镁合金壳体件的无外法兰端为底部、有外法兰端为顶部,选择从底部向顶部的方向作为制造方向,然后沿着制造方向对步骤一中得到的镁合金壳体件模型进行剖分,得到三个剖分结构,其中从镁合金壳体件的底部至上筋板下表面为第一剖分结构,从上筋板下表面至耳片下表面为第二剖分结构,从耳片下表面至外法兰上表面为第三剖分结构;

5、步骤三、制造前准备:将清洗干净的镁合金板材基板固定在电弧熔丝增材制造设备中,并以镁合金板材基板的上表面作为电弧熔丝增材制造基准面,然后调整焊枪枪头与镁合金板材基板的垂直距离,并对镁合金板材基板进行预热,同时,将镁合金盘丝固定在送丝系统中,并调整送丝系统出丝口以调节镁合金盘丝与镁合金基板上表面的夹角,以及镁合金盘丝与焊枪枪头距离,在焊枪枪头处通入氩气作为保护气,后续每阶段制造前准备工作相同均如此;

6、步骤四、第一阶段制造:按照步骤二中第一剖分结构进行电弧熔丝增材制造,得到第一成形件,然后从第一成形件的顶部向下机加工出下筋板上表面的平面以及下筋板之间、下筋板与内壁面之间相交处的圆角,得到第一结构件;

7、步骤五、井字形垫片联接:根据步骤四中第一结构件中下筋板的形状,另外制备井字形垫片,并将井字形垫片联接在第一结构件上,使得井字形垫片的下表面位于上筋板的下表面,得到第一联接件;

8、步骤六、第二阶段制造:按照步骤二中第二剖分结构在步骤五中得到的第一联接件进行电弧熔丝增材制造,得到第二成形件,然后从第二成形件的顶部向下机加工板筋结构中心内表面至终尺寸,且板筋结构中心处其他部位留余量,得到第二结构件;

9、步骤七、方形垫片联接:根据步骤六中第二结构件中板筋结构中心的形状,另外制备方形垫片,并将方形垫片联接在第二结构件的板筋结构中心处,使得方形垫片的下表面位于耳片的下表面,得到第二联接件;

10、步骤八、第三阶段制造:按照步骤二中第三剖分结构在步骤七中得到的第二联接件进行电弧熔丝增材制造,得到第三成形件,然后进行机加工切除余料,得到具有盲孔、板筋和外法兰的镁合金壳体件。

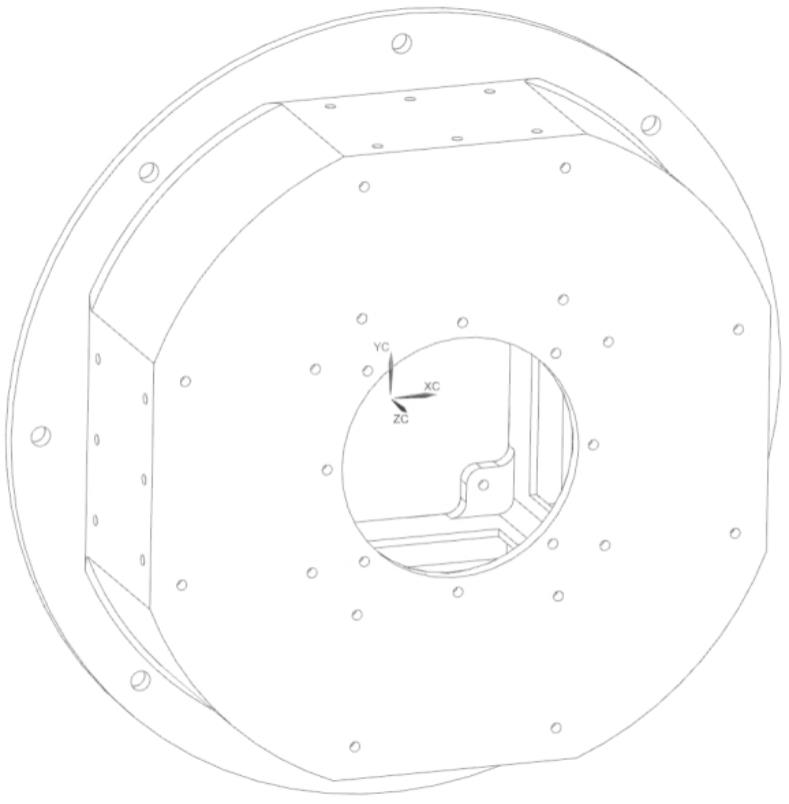

11、本发明设计的镁合金壳体件的一端具有外法兰,且镁合金壳体件中具有包括下筋板和上筋板的板筋结构,以及设置在板筋结构中心处的耳片结构,板筋结构上开设有盲孔,耳片结构下设置有圆角,如图1和图2、图3所示;此外,镁合金壳体件的底部、耳片上和外法兰上可开设通孔。该镁合金壳体件中通孔易于机加工获得,但镁合金壳体件的内壁面、板筋结构上开设的盲孔位置处通常被耳片等部位遮挡,导致镁合金壳体件的内部盲孔结构难以通过常规机加工获得(包括耳片下的圆角部位、筋板盲孔的上下面和下筋板与内壁面相交处的圆角等)。

12、针对该问题,如图3所示,本发明按照从镁合金壳体件的无外法兰端底部至顶部的制造方向,根据镁合金壳体件结构将模型剖分为三部分,并依次经三个阶段进行制备,采用增、减材结合的方法,即每个阶段均进行先电弧熔丝增材制造、后机加工去除余量的工艺,在逐层成形制造壳体件的同时加工获得被遮挡的盲孔或难加工的圆角结构,实现了镁合金壳体件结构的精确制备。

13、如图4所示,本发明根据第一剖分结构进行第一阶段制造,先采用电弧熔丝增材制造,得到从镁合金壳体件的底部至上筋板下表面结构的第一成形件,如图5所示,然后对第一成形件进行机加工,如图6所示,获得被镁合金壳体件中上筋板遮挡而无法加工的部位,包括下筋板上表面的平面,各下筋板之间、下筋板与内壁面之间相交处的圆角,解决了上述部位被上筋板遮挡而无法加工的问题。同时,由于第一结构件还需要进行后续的第二阶段制造和第三阶段制造,后续制造过程中产生的热量会导致结构件发生变形,故第一阶段制造过程中不能将下筋板的厚度加工至最终厚度,而是留有变形余量。

14、由于电弧熔丝增材制造无法凭空开始,需要在基板支撑下进行,故本发明在第二阶段制造前预先制备井字形垫片,并将其联接在第一结构件上,如图7所示,井字形垫片对应联接铺设在第一结构件中筋板交叉部位,且其下表面刚好位于上筋板的下表面位置处,作为上筋板增材制造的基板;由于上筋板的下表面无法加工,为了避免产生余量和误差,本发明直接将井字形垫片作为上筋板的结构,故通常采用与镁合金壳体件相同材质的材料制备井字形垫片。

15、由于耳片会对其下方的圆角等部位产生遮挡,导致无法进行后续机加工,故本发明的第二阶段制造采用电弧熔丝增材制造在井字形垫片上制备上筋板直至耳片下表面结构得到第二成形件,如图8所示,实际操作中该结构的高度略高于耳片下表面,以方便后续添加基板制造耳片向上部分的结构;然后从第二成形件的顶部向下机加工,主要加工出板筋结构中心处即井字形垫片中心对应位置处的内表面终尺寸,获得第二结构件,如图9所示。

16、同样,由于电弧熔丝增材制造需要在基板支撑下进行,故本发明在第三阶段制造前预先制备方形垫片,并将其联接在第二结构件的板筋结构中心处作为耳片增材制造的基板,如图10所示;由于耳片的下表面难以加工,为避免产生余量和误差,本发明直接将方形垫片作为耳片的结构,故通常采用与镁合金壳体件相同材质的材料制备方形垫片。

17、本发明的第三阶段制造采用电弧熔丝增材制造在第二联接件的方形垫片制备耳片结构以及外法兰结构,如图11所示,由于该结构已无被遮挡部分,随后直接通过机加工切除余料部分,实现精确加工,得到目标产物。

18、上述的一种具有盲孔、板筋和外法兰的镁合金壳体件制备方法,其特征在于,步骤三中所述焊枪枪头与镁合金板材基板的垂直距离为10mm~12mm,所述镁合金盘丝与镁合金基板上表面的夹角为30°±2°,镁合金盘丝与焊枪枪头距离为5mm±0.5mm,所述通入氩气的流量为25l/min以上。本发明通过控制焊枪枪头与镁合金板材基板的垂直距离、镁合金盘丝与镁合金基板上表面的夹角以及镁合金盘丝与焊枪枪头距离,保证镁合金盘丝融化后的镁液滴按照设定的熔池进行沉积;此外,通过控制通入氩气的流量,避免出现氧化夹杂等降低沉积质量。

19、上述的一种具有盲孔、板筋和外法兰的镁合金壳体件制备方法,其特征在于,步骤四中所述第一结构件下筋板上表面与步骤五中井字形垫片的联接部位预留出倾斜角30°的倒角。通过该设置,保证井字形垫片与第一结构件中下筋板交叉部位实现无缝联接,从而保证了镁合金壳体件的一体性。

20、上述的一种具有盲孔、板筋和外法兰的镁合金壳体件制备方法,其特征在于,步骤六中所述第二结构件的板筋结构中心与步骤七中方形垫片的联接部位预留出倾斜角30°的倒角。通过该设置,保证方形垫片与第二结构件的板筋结构中心实现无缝连接,从而保证了镁合金壳体件的一体性。

21、此外,本发明还提供了一种具有盲孔、板筋和外法兰的镁合金壳体件,其特征在于,由上述的方法制备得到。该近净成形的镁合金壳体件在强度上与锻件基本持平,且具有各向同性的特点;同时盲孔的存在进一步减轻了重量,满足了航空航天领域对强度和减重的应用需求。

22、本发明与现有技术相比具有以下优点:

23、1、本发明按照钨极惰性气体保护电弧增材制造(gtaw)工作原理,采用电弧增材制造方法结合机加工方法,通过增、减材结合,一方面基于离散堆积成形思想,充分利用增材制造工艺逐层递增的制造特点,以实现难以通过传统工艺制备的镁合金壳体件复杂结构的构建,另一方面采用机加工在增材制造过程中获取被遮挡或难加工结构,实现了镁合金壳体件结构的精确制备。

24、2、本发明的制备过程中将镁合金壳体件的模型剖分后并依次分阶段进行电弧熔丝增材制造和机加工,在分阶段成形制造壳体件的同时分别加工获得被上筋板及耳片遮挡的结构,逐一消除了壳体件复杂结构中各部件的遮挡影响作用,有利于减少电弧熔丝增材制造的加工应力,进一步提高了各阶段制造的结构件的成型精度。

25、3、与传统减材加工工艺相比,本发明的制备方法不仅能够实现大尺寸、异形、薄壁结构件的一体化成型,同时电弧增材制造的材料利用率能达到90%以上,且生产周期短,性能优,达到锻件水平,对于小批量特殊结构件省去了开模、锻造工序,降低加工难度,对于大尺寸结构件还进一步节省了原料、简化了工序,有利于减少镁合金材料浪费,并提高制备效率。

26、4、本发明的镁合金壳体件制备方法适用于任何具有筋板、耳片、法兰,且在筋板或其他部位具有盲孔以及具有被耳片或其他部位遮挡部分的镁合金复杂结构件的制造,适用性广,具有较高的推广应用价值。

27、下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!