一种大型薄壁构架外表面在位制孔、铣削加工系统及方法与流程

本发明属于大型薄壁构架在位制孔、铣削加工领域,具体是涉及一种大型薄壁构架外表面在位制孔、铣削加工系统及方法。

背景技术:

1、在大型薄壁构架的制孔、铣削加工领域,现有技术存在一系列问题。现有通用型机床和技术方案的体积庞大、只能做左右两侧面制孔、覆盖率低、设备庞大笨重只可安装固定位置不适合装配环境。同时,这些设备的稳定性、一致性较低,设备组装繁琐、耗时长,自身刚性差,制孔精度低,制孔覆盖率和效率也相对较低,且不适合铣削加工。这些问题的主要原因在于采用了柔性环形轨和吸附在大型薄壁构架外圆周表面的弧形轨等组成的圆形轨道模块,这导致了系统结构复杂、组装繁琐,而且由于连接的轨道模块众多,每次对接达到的状态稳定性、一致性较差。

2、同时,现有设备在大型薄壁构架外表面的安装问题也显著,柔性轨和吸附的弧形轨道的安装需要作业人员频繁高空作业,安全风险大,且对连接两圈导轨和大型薄壁构架外表面的支撑脚高度进行反复调节和多次标定。这些问题严重影响了设备的稳定性和制孔、铣削加工的效率。

3、另外,由于现有设备中连接轨道的吸盘、保持架连杆等结构占据了大部分大型薄壁构架对接区,导致制孔覆盖率低,且由于吸盘本身吸附力有限,制孔速度和制孔精度受限,整体刚性弱,因此不适合进行铣削加工。

4、总体而言,现有技术在大型薄壁构架外表面的在位制孔、铣削加工方面存在上述问题,需要一种新的系统和方法来解决这些问题。

技术实现思路

1、(一)要解决的技术问题

2、本发明主要针对以上问题,提出了一种大型薄壁构架外表面在位制孔、铣削加工系统及方法,其目的是解决现有大型薄壁构架在位制孔、铣削加工系统存在体积庞大、稳定性差、组装繁琐、效率低、制孔精度不高、不适合铣削加工等问题。

3、(二)技术方案

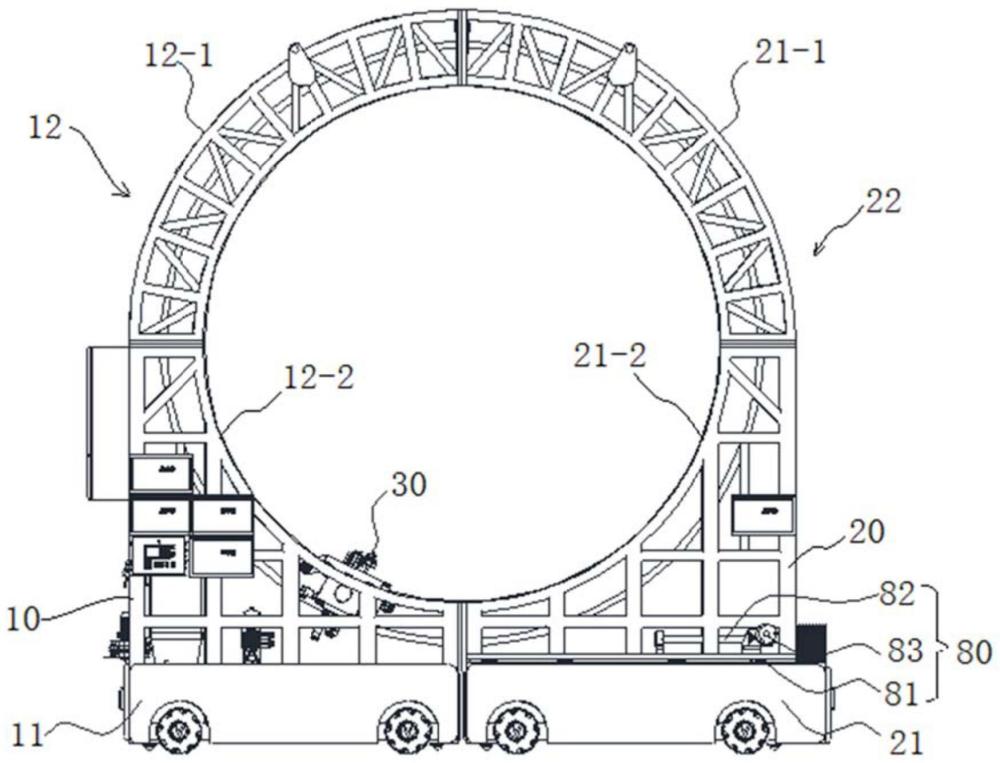

4、为实现上述目的,本发明第一方面提供了一种大型薄壁构架外表面在位制孔、铣削加工系统,包括:

5、移动支架装置,包含至少一组左侧转运基座、右侧转运基座及左侧转运车和右侧转运车;所述左侧转运基座和右侧转运基座分别安装在所述左侧转运车和右侧转运车的升降部件上,左侧转运车和右侧转运车具备升降功能,左右侧转运车可以共用,所述左侧转运基座和右侧转运基座与地面连接后,也可以做成基座和转运车分离的形式,转运车与左侧转运基座、右侧转运基座用连接锁紧装置连接固定;

6、配置在所述左侧转运基座上的左侧弧形框架和配置在所述右侧转运基座上的右侧弧形框架,所述左侧弧形框架和右侧弧形框架内部可拼接形成环状结构,外形可以做成弧形、方形或其他形式的结构;

7、加工执行单元,安装在所述环状结构上,至少包括制孔和铣削工具头、两个相互垂直旋转伺服轴、三个直线进给轴,与上述环形结构上的伺服轴实现五轴联动及制孔铣削工具头单独进给加工;

8、转动系统,设置在环状结构上,用于指导和驱动所述加工执行单元沿环状结构转动;

9、第一定位锁紧装置,包括多个第一连接件,配置于左侧转运基座和右侧转运基座底部,用于将左侧转运基座和右侧转运基座定位和锁固在预定定位点上;

10、第二定位锁紧装置,配置于环状结构的拼接面上,用于将左侧弧形框架和右侧弧形框架定位和锁固拼接。

11、进一步地,所述转动系统包括齿圈、环状轨道以及与所述齿圈啮合的齿轮及与环状轨道配合的滑动部件,所述滑动部件安装在所述加工执行单元上,且所述加工执行单元上设置有驱动部件,所述驱动部件的输出端连接所述齿轮,用于提供动力使加工执行单元沿环状结构转动。

12、进一步地,所述第二定位锁紧装置包括多个第二连接件和第二对接件,所述第二连接件安装在所述左侧弧形框架的拼接端面上,所述第二对接件安装在所述右侧弧形框架的拼接端面上,所述第二连接件与所述第二对接件配合,用于左侧弧形框架与右侧弧形框架可拆卸定位连接。

13、进一步地,还包括第三定位锁紧装置,所述第三定位锁紧装置包括多个安装在所述左侧转动基座和右侧转运基座底部上的第三连接件,以及包括多个安装在所述左侧转运车和右侧转运车上端的第三对接件,用于左侧转动基座与左侧转运车可拆卸连接,以及用于右侧转运基座与右侧转运车可拆卸连接。

14、进一步地,还包括拼接驱动部件,所述拼接驱动部件包括安装在所述右侧转运基座上的滑轨和丝杆轴、以及安装在所述右侧弧形框架上的滑块和滑座,所述滑块滑动地安装在所述滑轨上,所述丝杆轴的一端穿过所述滑座与所述滑座螺纹设置,另一端连接电机的输出轴或手轮。

15、进一步地,所述左侧弧形框架和右侧弧形框架均由多个弧形框架拼接而成、也可以由左右两个单独的弧形框架对合拼接而成。

16、为实现上述目的,本发明第二方面提供了一种大型薄壁构架外表面在位制孔、铣削加工的标定方法,使用所述系统实现,所述系统还包括数据处理单元,与所述拉线式位移传感器连接;所述方法包括:

17、在由左侧弧形框架和右侧弧形框架构成的环状结构的某一端点a上安装拉线式位移传感器,测量端点a至环状结构上受力点bt之间的相对位置变化;

18、施加外力,使得环状结构产生变形,导致点bt移动到点bp;

19、根据拉线式位移传感器示数的位移变化量δx,确定变形后点bt到点bp之间的实际距离lp=lt+δx,其中点a和点bt之间的距离为lt;

20、使用有限元分析软件模拟环状结构受到上述作用产生的变形,以确定点bt和点bp的相对位置;

21、通过几何计算,结合余弦定理得出弧形变形后角度偏差,并据此修正加工路径。

22、进一步地,外力包括结构重力、末端执行器重力、切削力抗力。

23、进一步地,通过几何计算,结合余弦定理得出弧形变形后角度偏差的步骤包括:

24、在三角形△abtbp中利用余弦定理确定边abt和边abp的夹角γ;

25、计算环状结构中心点o至点a和点bt形成的等腰三角形△oabt中边oa和边obt的夹角δ;

26、利用余弦定理在三角形△oabp中,根据已知的边长及夹角,计算出边长obp;

27、在三角形△obtbp中,应用余弦定理计算出边obt与边obp的夹角β,并通过几何关系得出实际夹角α+β;

28、根据三角形△oabt等腰三角形的性质计算出实际转动角度ωp,其中ωt为按理论模型规划的转动角度;

29、最终计算出因环状结构变形而导致的在环状结构弧长上产生的制孔定位误差。

30、(三)有益效果

31、与现有技术相比,本发明提供的一种大型薄壁构架外表面在位制孔、铣削加工系统及方法,具有以下有益效果:

32、1.小型化设计和高效加工:与传统体积庞大的通用型机床相比,本系统采用移动支架装置、环状结构和加工执行单元的结合,实现了系统的小型化设计。与柔性轨相比,本系统具有高刚性,各轴可以快速高精度移动和加工,通过环状结构的旋转和移动支架的灵活性,提高了加工效率,使得在位制孔、铣削加工更加高效。

33、2.高稳定性和制孔精度:通过采用第一定位锁紧装置和第二定位锁紧装置,有效解决了现有技术中设备稳定性差的问题。这保证了系统在平面、空间曲面上制孔、铣削加工过程中的稳定性,提高了制孔精度和一致性。

34、3.简化组装和操作:系统采用了环状结构和移动支架的组合,减少了组装步骤,降低了设备组装的繁琐性。这使得设备更易于操作,缩短了组装时间,提高了生产效率。

35、4.安全性提升:通过在环状结构的端点进行自动定位连接,可以有效避免高空作业和频繁调整的安全隐患。这不仅提高了设备操作的安全性,还降低了操作人员的风险。

36、5.自动标定和修正路径:采用标定方法中的拉线式位移传感器和有限元分析软件,系统能够实现对环状结构变形的实时监测和自动修正加工路径,提高了加工的准确性和一致性。

37、综上所述,本发明在大型薄壁构架在位制孔、铣削加工领域解决了现有技术存在的一系列问题,实现了设备小型化、高效加工、高稳定性、简化操作、提升安全性和自动修正等有益效果。

- 还没有人留言评论。精彩留言会获得点赞!