一种螺栓螺纹加工装置及其加工工艺的制作方法

本发明涉及螺栓加工,具体涉及一种螺栓螺纹加工装置及其加工工艺。

背景技术:

1、对于金属螺栓的外螺纹加工,现有技术中多采用滚压、车削、铣削等方式实现,其中滚压的实现方式是利用滚丝机中相对布置的两个旋转螺纹滚轮对螺栓表面进行滚压以形成螺纹,在加工螺纹的过程中不会产生多余的金属废料。

2、而滚压机又分为轴向螺纹滚压和切向螺纹滚压,其不同之处在于:轴向螺纹滚压的滚压机中两个螺纹滚轮均固定转动,螺栓在两个螺纹滚轮之间旋转前进实现滚压;而切向螺纹滚压是其中一个螺纹滚轮固定转动、另一个为非固定转动,螺栓不需要旋转前进,只需将螺栓与固定转动的螺纹滚轮紧贴,接着非固定转动的螺纹滚轮向螺栓靠近直至将螺栓夹紧后实现滚压。

3、现有技术中,对于切向螺纹滚压的滚丝机,在将螺栓放置在两个螺纹滚轮之间时多是采用手动放置,由于两个螺纹滚轮转动会带动螺栓转动,因此在放置螺栓时,需要及时将手脱离螺栓,否则容易产生安全隐患,为减少安全隐患产生,现有技术中也会增加防护罩的设置,如申请号为cn201710761495.3,公开(公告)号为cn107570646b,名称为“ 一种螺栓滚丝机防护装置”的中国发明专利,公开了“传感器,用于感应第一防护罩和第二防护罩的闭合状态。当第一防护罩和第二防护罩没有处在各自闭合的状态,或者当第一防护罩和第二防护罩其中一个被打开,传感器则会感应启动报警装置并通过控制器停止作业”。

4、上述发明专利中通过增加传感器以及增加第一防护罩和第二防护罩的设置,虽然能够在一定程度上提高操作安全性,但是在实际操作中,其至少存在以下弊端:

5、由于当第一防护罩和第二防护罩其中一个被打开时,传感器会感应启动报警装置并通过控制器停止作业,此时相对布置的两个螺纹滚轮处于停止转动状态,而当将螺栓放置在两个螺纹滚轮之间时,必定需要将第一防护罩或第二防护罩打开,因此此时两个螺纹滚轮是停止转动的状态,虽然将螺栓放置在停止转动的两个螺纹滚轮之间能够保证操作者的安全,但是众所周知的是:在对螺栓滚压时,螺栓是与螺纹滚轮相平行的放置在两个螺纹滚轮之间的上半部,而且为了减少热量的产生和保持更好的润滑效果会在两个螺纹滚轮与螺栓上添加润滑油,使得螺栓与两个螺纹滚轮之间的摩擦非常小,当先将螺栓放置在停止转动的两个螺纹滚轮之间,待启动两个螺纹滚轮转动时,两个螺纹滚轮的转动力必然会将螺栓顶起,使得螺栓无法被两个螺纹滚轮滚压,其只能通过增加能够防止螺栓上移的限位机构,才能实现螺栓被两个螺纹滚轮的有效滚压,但是这必然后导致螺栓与限位机构之间产生摩擦力而增加螺栓的磨损。而当先启动两个螺纹滚轮转动后手动放置螺栓时,手部会在放置螺栓时对螺栓具有一个限位作用力,使螺栓不会在与两个螺纹滚轮接触时在两个螺纹滚轮的转动力下向上顶起,以此就能够使两个螺纹滚轮滚压住螺栓外表面,进而实现滚丝,但这又容易导致安全隐患的产生。由此可知,现有技术中并没有找到一个两全其美的解决办法,即:如何能够在减少安全隐患产生的同时,又能够在不额外增加限位机构的情况下保证螺栓被两个螺纹滚轮有效滚压是亟待解决的技术问题。

技术实现思路

1、本发明的目的是提供一种螺栓螺纹加工装置及其加工工艺,以解决现有技术中的上述不足之处。

2、为了实现上述目的,本发明提供如下技术方案:一种螺栓螺纹加工装置,包括相对布置的两个螺纹滚轮,两个所述螺纹滚轮之间具有滚压工位,

3、还包括转动设置在固定架上的旋转组件,所述旋转组件由具有自锁功能的驱动机构驱动转动,所述旋转组件包括弹性滑动设置的臂板,所述臂板的一端凸出于旋转组件并转动设置有用于夹持螺栓的插接帽;

4、所述驱动机构驱动旋转组件转动的进程中驱使臂板依次进行旋转运动和直线运动,所述臂板的旋转运动通过插接帽将螺栓移动至两个螺纹滚轮上方并与两个螺纹滚轮平行,所述臂板的直线运动通过插接帽将螺栓平移至所述滚压工位并保持插接帽对螺栓的夹持状态。

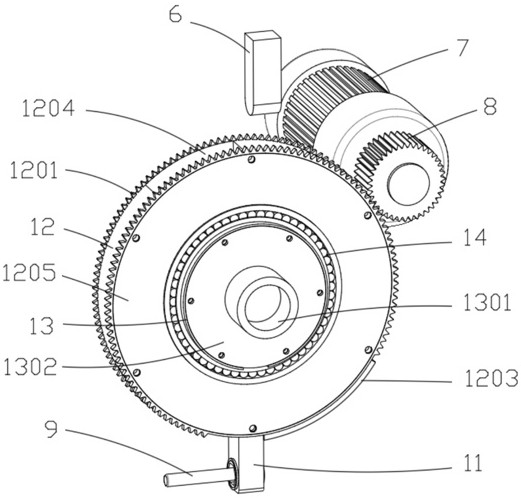

5、上述的螺栓螺纹加工装置,所述旋转组件还包括转动设置在固定架上的内转轮,所述内转轮上弹性转动套设有外转轮以使外转轮相对于内转轮转动时具有弹性转动阻力,所述臂板在内转轮的径向方向上与内转轮弹性滑动插接,所述外转轮上开设有供臂板的一端穿过的避让口。

6、上述的螺栓螺纹加工装置,所述内转轮包括固定设置的限位块,所述固定架上固设有与限位块抵接配合的挡块,所述旋转组件的转动带动臂板进行旋转运动的过程中限位块不断朝向挡块转动直至抵接,基于所述限位块与挡块的抵接使得内转轮停止转动以使外转轮克服弹性转动阻力而与内转轮相对转动,所述外转轮与臂板通过联动机构联动以使外转轮相对于内转轮转动时带动臂板直线运动。

7、上述的螺栓螺纹加工装置,所述外转轮的内腔中固定安装有第一固定板,内转轮的外壁上固定安装有第二固定板,所述第一固定板与第二固定板之间安装有外部套设有第一压簧的弧杆,所述弧杆的一端与第一固定板固定连接、另一端滑动贯穿第一固定板后连接有与第一固定板抵接配合的锁止块,所述弧杆与外转轮共轴。

8、上述的螺栓螺纹加工装置,所述联动机构包括与外转轮固定连接的弧形板以及转动设置在内转轮上的传动齿轮,所述传动齿轮位于弧形板的外壁与臂板之间,所述弧形板的外壁设置有弧形齿,所述臂板靠近传动齿轮的一侧设置有齿槽,所述传动齿轮与弧形齿以及齿槽均啮合。

9、上述的螺栓螺纹加工装置,所述臂板上开设有长形孔,初始状态下,所述弧形板的自由端插入长形孔内且弧形板的外壁与长形孔的外侧面滑动抵接以实现对臂板的限位。

10、上述的螺栓螺纹加工装置,所述臂板远离插接帽的一端固定安装有拉簧,所述拉簧远离臂板的一端与内转轮的内壁固定连接,初始状态下,所述拉簧呈拉伸状态以使弧形板的外壁与长形孔的外侧面弹性挤压。

11、上述的螺栓螺纹加工装置,所述固定架上固定安装有悬块,所述螺栓完成螺纹加工后臂板带动螺栓朝向悬块转动驱使螺栓的端部与悬块的侧面触碰以使螺栓与插接帽脱离。

12、上述的螺栓螺纹加工装置,所述外转轮上开设有出口,完成螺纹加工后的所述螺栓与插接帽脱离后经过避让口进入外转轮的内腔并从出口滑出至特定位置收集。

13、一种螺栓螺纹加工工艺,所述的螺栓螺纹加工工艺基于上述的螺栓螺纹加工装置,其包括以下步骤:

14、s1:安装螺栓:具有自锁功能的驱动机构停止运行,将需要加工螺纹的螺栓插入插接帽中并被插接帽夹持,此时插接帽远离两个螺纹滚轮以减少安全隐患的产生;

15、s2:移至滚压工位:通过具有自锁功能的驱动机构驱动旋转组件转动,旋转组件的转动先带动臂板进行旋转运动以通过插接帽将螺栓从远离两个螺纹滚轮的位置移动至两个螺纹滚轮上方并与两个螺纹滚轮平行;接着再带动臂板直线运动以通过插接帽将螺栓平移至滚压工位并保持插接帽对螺栓的夹持状态,以使螺栓与两个螺纹滚轮接触时不会被顶起;

16、s3:螺纹加工:螺栓在插接帽的夹持状态下与两个螺纹滚轮接触并被两个螺纹滚轮滚压,滚压过程中螺栓带动插接帽转动,以此实现螺栓的旋转。

17、有益效果:在上述技术方案中,本发明提供的一种螺栓螺纹加工装置及其加工工艺,通过转动设置旋转组件,旋转组件上弹性滑动设置有臂板,臂板凸出于旋转组件的一端又转动设置有用于夹持螺栓的插接帽,当将螺栓夹持在插接帽中时具有自锁功能的驱动机构停止运行,且插接帽远离两个螺纹滚轮,旋转组件由具有自锁功能的驱动机构驱动转动时能够带动臂板依次进行旋转运动和直线运动,臂板的旋转运动通过插接帽将螺栓从远离螺纹滚轮的位置移动至两个螺纹滚轮上方并与两个螺纹滚轮平行,由于将螺栓夹持在插接帽上时驱动机构停止运行使得旋转组件不会转动,且此时插接帽距离转动中的两个螺纹滚轮较远,因此操作时能够有效减少安全隐患的产生;而臂板的直线运动通过插接帽将螺栓平移至滚压工位并保持插接帽对螺栓的夹持状态,使得当螺栓与转动中的两个螺纹滚轮接触时不会被顶起,从而保证螺栓能够在滚压工位被两个螺纹滚轮有效滚压;

18、而且插接帽又转动设置在臂板上,使得在滚压的过程中转动的螺栓能够带动插接帽同步转动,使得螺栓与插接帽不相对转动,进而不会造成螺栓的磨损;

19、再者,由于螺栓的限位是在插接帽和臂板的作用下实现的,插接帽和臂板是为了将螺栓移动至滚压工位而设计,但在本发明中其又额外产生了对螺栓进行限位防止螺栓被两个转动的螺纹滚轮顶起的作用,本发明没有为了对螺栓进行限位而额外增加限位机构,使其起到了意料之外的技术效果;

20、综上,本发明能够在减少安全隐患产生的同时,又能够在不额外增加限位机构的情况下保证螺栓被两个螺纹滚轮有效滚压,可有效解决现有技术中的不足之处。

- 还没有人留言评论。精彩留言会获得点赞!