一种绝缘工作台及加工设备的制作方法

本发明涉及数控机床,具体的说,涉及一种绝缘工作台及加工设备。

背景技术:

1、回转工作台是数控加工机床的重要部件,其是指带有可转动的台面、用以装夹工件并实现回转和分度定位的附件,简称转台或第四轴。转台按功能的不同可分为通用转台和精密转台两类。

2、随着数控加工机床的推广,特种作业机床,例如焊接、电火花等电加工相关数控机床成为制造业发展的需求;而转台性能直接影响到焊接、电火花等加工工件的质量。

3、目前,随着企业对工件焊接加工质量要求的不断提高,对转台的要求也越来越高,尤其是大型工件的焊接加工,为保证焊接质量,大型工件的转动需要同时保证低转速、转动精度高以及转动平稳无卡顿等。

4、但是,目前特种作业机床使用的工作台,包括绝缘部分和旋转部分,由于绝缘部分与旋转部分之间的结构设置无法做到有效配合,导致无法保证大型焊接加工的工艺要求。

5、比如,中国专利cn210360006u,公开了一种焊接专用转台,其采用回转支撑作为工作台的旋转主体,然后将工作台安装到回转支撑上面,使用齿轮直接带动回转支撑进行旋转,带着工作台旋转;该种结构的转台在实际生产中,存在以下问题:

6、1、上述转台采用回转支撑带动工作台旋转,受回转支撑自身结构的限制,其回转精度高时负载小,负载大时回转精度低;当焊接尺寸大重量大的大型工件,上述转台无法满足大型工件焊接对工件转动的高精度、高负载的要求,从而无法保证焊接质量。

7、2、上述转台采用回转支撑承载工件重量,在承重工况下内圈和外圈容易发生相对位移,此时回转支撑需要有一个相对较大的预紧力,以保证其内圈和外圈的相对精度,随着承载工件尺寸和重量变大,预紧力变大,电机驱动输出变大,转动会变得费力;且随着工件尺寸和重量的变大,焊接加工工艺要求工件的转速变低;在此两种情况的交叉之下,上述结构的转台容易出现驱动卡顿、转动不平稳、电机发热等问题。

8、又如,中国专利申请cn112440060a,公开了一种台面可导电的通用式转台,该通用式转台的旋转主体为冷却台,冷却台转动安装在冷却底盘外部,冷却台和冷却底盘构成与现有回转支撑实质相同的结构,其在实际使用中,也存在无法满足大型工件焊接对工件转动的高精度、高负载的要求,并且随着工件尺寸及重量的增大,由于焊接工艺要求工件的转速越小,该结构的通用式转台也容易出现卡顿、转动不平稳等问题。

9、综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现思路

1、为了解决上述技术问题,本发明提供一种绝缘工作台及加工设备,可以实现以下目的:

2、1、工作台在保证高回转精度的同时,能够实现大负载,且旋转时扭矩小、震动小、速度均匀;

3、2、工作台可避免在低速回转时出现卡顿现象,具有故障率低的优点;

4、3、工作台实现了可导电部分与不可导电部分的有效隔离。

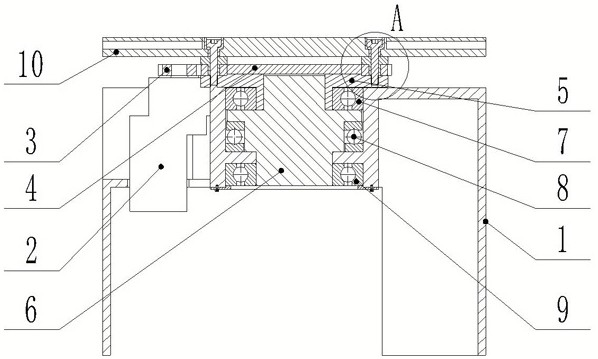

5、本发明采用以下技术方案:一种绝缘工作台,包括床身和工作台,还包括芯轴,芯轴转动连接在床身上,芯轴用于带动工作台旋转并承载工作台施加的轴向力;

6、还包括支撑转盘,支撑转盘设在工作台下方,用于支撑工作台,支撑转盘与工作台紧固连接;

7、所述支撑转盘与工作台之间设有隔离绝缘组件,通过隔离绝缘组件实现支撑转盘与工作台之间绝缘;

8、所述支撑转盘固定套设在芯轴上端;工作台、支撑转盘以及芯轴回转轴线重合;

9、所述床身上设有第一安装槽;所述芯轴采用一个平面轴承和两个向心轴承安装在第一安装槽中;

10、所述平面轴承设于芯轴的中部;两个向心轴承分别为第一向心轴承和第二向心轴承,第一向心轴承和第二向心轴承分别设于芯轴的两端。

11、进一步地,还包括驱动组件,驱动组件用于驱动工作台旋转;

12、驱动组件设置在支撑转盘与工作台之间;

13、驱动组件为驱动齿轮,包括主动齿轮、从动齿轮,从动齿轮与支撑转盘固定连接;

14、从动齿轮的回转轴线与支撑转盘回转轴线重合。

15、进一步地,所述从动齿轮固定于支撑转盘的上端面;所述工作台设在从动齿轮的上方;

16、所述工作台通过紧固螺栓固定在支撑转盘上,所述紧固螺栓依次穿过工作台、从动齿轮并拧紧在支撑转盘上;

17、所述隔离绝缘组件设在工作台与从动齿轮之间对应紧固螺栓的位置。

18、所述从动齿轮与主动齿轮啮合,主动齿轮固装于驱动元件的动力输出轴上;

19、所述床身上开设有第二安装槽,驱动元件安装在第二安装槽中;

20、所述驱动元件包括伺服电机和减速机,伺服电机与减速机传动连接。

21、进一步地,所述隔离绝缘组件包括绝缘垫和绝缘套,绝缘垫为环状结构,所述绝缘垫套设在紧固螺栓上;所述绝缘垫设于工作台和从动齿轮之间;

22、所述工作台上开设有沉孔,所述绝缘套覆盖于沉孔内壁上,所述紧固螺栓穿设于绝缘套中;

23、所述绝缘垫包括圆筒部,圆筒部的一端形成沿径向向外凸的圆环部,圆环部位于工作台和从动齿轮之间;圆环部的上侧面和下侧面分别与工作台、从动齿轮相接触;所述从动齿轮上开设有供紧固螺栓穿过的螺栓孔,所述圆筒部固定套设于从动齿轮的螺栓孔中。

24、进一步地,所述工作台和床身之间设有导电块,所述导电块上端面与工作台的下侧面摩擦接触;

25、所述床身上安装有绝缘块,所述导电块固定在绝缘块上。

26、进一步地,所述芯轴为阶梯轴,所述芯轴具有依次设置的轴头、第一轴颈、第二轴颈;所述轴头和第一轴颈之间设置有轴环,第一轴颈和第二轴颈之间设有轴肩;

27、所述第一安装槽的中下部内壁上设有环形凸台。

28、进一步地,所述平面轴承安装在第一轴颈与第一安装槽内壁之间;所述平面轴承的动环固定连接于轴环上,平面轴承的定环固定连接于环形凸台上。

29、进一步地,所述支撑转盘固定套设在轴头上;所述支撑转盘上部为带有中心孔的圆形盘,下部为圆形筒;所述圆形盘位于床身的第一安装槽上方;所述圆形盘与床身顶面设置间隙;所述圆形筒位于第一安装槽内;所述第一向心轴承安装在圆形筒与第一安装槽内壁之间;所述第一向心轴承通过轴环限位。

30、所述第二向心轴承安装在第二轴颈和第一安装槽内壁之间;所述第二向心轴承的上端面通过环形凸台的下侧面限位,下端面通过轴承压盖限位。

31、一种加工设备,包括所述的绝缘工作台,所述绝缘工作台安装在机床主体上。

32、本发明采用以上技术方案后,与现有技术相比,具有以下优点:

33、1、本发明采用芯轴承载工作台及工件的重量,芯轴通过一平面轴承和两向心轴承安装在床身上,平面轴承设置在芯轴的中部,两个向心轴承分别设置在芯轴的两端,平面轴承主要用于轴向承重,向心轴承主要用于旋转时的向心精度;具体地,向心轴承能承受很大的向心力,采用两个向心轴承可以让工作台旋转时的向心精度一直保持稳定,变化小,回转精度高;同时通过平面轴承具有很大的端面推力承受能力,一个重型的平面推力球轴承能达到上百吨的承载力;向心轴承、平面轴承各司其职,并配合芯轴、支撑转盘与工作台的连接关系,可以使工作台在保证高回转精度的同时,能够实现大负载,并且扭矩小,工件放到工作台旋转时,只需给一个极小的力就可以让工作台转起来,配合伺服电机,工作台的回转精度高、震动小、速度均匀,避免时快时慢的现象。

34、2、本发明工作台在低速回转时也不会出现卡顿问题,尤其在焊接大直径的法兰时,转速要求很低,可以有效避免普通工作台会出现的电机高温报警、工作台速度不匀速、卡顿的现象,降低故障率。

35、3、本发明工作台与从动齿轮、支撑转盘之间连接的紧固螺栓处设置隔离绝缘组件,将工作台的导电部分和不可导电部分有效隔离,实现工作台的绝缘功能,并同时实现高回转精度,高负载的功能,可以满足大型工件的焊接要求,提高焊接质量。

36、4、本发明在工作台和传动齿轮之间形成间隙,不但实现绝缘垫的安装,还可以使工作台有效散热。并且本发明通过紧固螺栓穿过绝缘套、绝缘垫后和支撑转盘螺纹紧固连接,并通过平面轴承、向心轴承以及芯轴的配合结构,可以在工作台和传动齿轮之间设有间隙实现有效散热的同时,有效保证工作台整体的刚度,进一步提高工作台的回转精度。

37、5、本发明中驱动元件采用伺服电机配合减速机的形式,确保分度准确,运行平稳,减速机输出轴连接传动装置。

38、6、本发明中传动装置包括主动齿轮和从动齿轮,并设置于工作台与驱动元件、旋转支撑装置之间,实现力矩的有效传递,进一步提高了工作台的回转精度。

39、下面结合附图和实施例对本发明进行详细说明。

- 还没有人留言评论。精彩留言会获得点赞!