一种自动上下料的不锈钢型材折弯成型装置的制作方法

本发明涉及不锈钢型材生产,特别涉及一种自动上下料的不锈钢型材折弯成型装置。

背景技术:

1、在人类工业的迅猛发展中,型钢自从被制造出来时,就成为了工业领域,建筑领域中最被广泛应用的一种型材,同时不锈钢型材的制造方法和设备也在不停的完善和发展;目前,传统的不锈钢型材成型设备主要有,挤压成型和辊压成型能在短时间内完成不同形状型材的折弯成型,但一般回弹性大,需要在生产过程中,提前计算回弹角,或者采用其他措施来减少回弹率;而辊压成型很好地减少了型材成型过程中的回弹率,但是却无法像挤压成型应用根据需求成型为不同形状的型材;因此,需要一种能同时成型不同截面形状的型材,还可以有效减少回弹率的自动上下料的不锈钢型材折弯成型装置,从而解决传统的不锈钢型材成型设备所不能解决的问题。

2、如公告号cn217912554u的专利提供了一种不锈钢型材成型机,该装置包括前机架、托板辊、多个成型辊组、夹持器和切割机构,所述前机架通过托板辊与多个成型辊组之间的配合辊压,来实现将钢板辊压成角钢的功能,所述夹持器通过对角钢端部的夹持以及夹持器的移动,来实现角钢的引导拉出功能,所述切割机构用于实现角钢长度的切割;该装置不锈钢辊压输送的稳定性高,不需要工作人员进行手动调节,提高工作效率;但是该方案无法实现不同截面形状的型材的加工,仅能实现角钢的加工成型,大大降低了装置的灵活适应性,无法灵活安排不同形状型材的生产;该方案也无法实现对已切割好的钢板以及型材的自动连续上下料,同时在上料过程中还无法实现对不同厚度钢板的自适应定位,很可能造成过厚的钢板在上料以及加工时,出现卡料的状况;该方案采用单一的辊压成型方法,成型精度越高,需要使用的辊子数量越多,装置的总长越长,同时还需要连续较长的原材料,使得生产也成本大大提高。

技术实现思路

1、本发明的目的是提供一种自动上下料的不锈钢型材折弯成型装置,旨在解决如何实现不同截面形状型材的折弯成型、如何实现挤压成型和辊压成型之间的联合联动、如何实现装置总长和成本的降低、如何实现已切割好钢板的自动定位已经连续上料、如何实现不同厚度钢板的自适应等现有技术存在的技术问题。

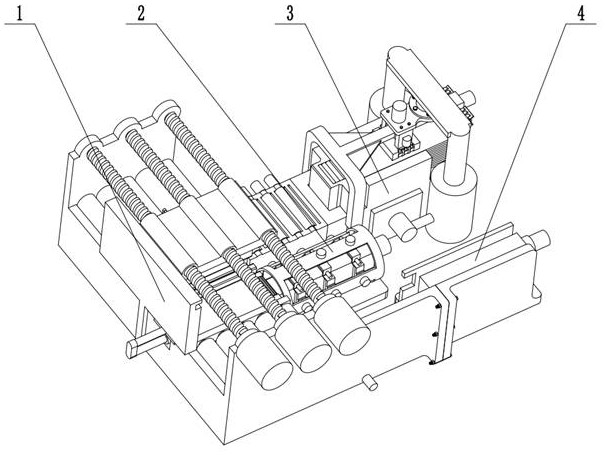

2、针对上述技术问题,本发明采用的技术方案为:一种自动上下料的不锈钢型材折弯成型装置,包括初步挤压转位装置、双形态换位辊压装置、联动变换上料装置、双形态下料存储装置;初步挤压转位装置固定安装在双形态换位辊压装置上,所述初步挤压转位装置通过滚珠油箱滑座的左右滑动以及挤压成型组件的向下挤压,来实现多种型钢的初步成型功能,再通过转位定位组件对型材单边铲起以及左定位电推杆对型材另一边的顶住,来实现型材的翻转功能,还通过顶出滑块的前后移动以及摩擦搓轮的转动,来实现型材的转移功能;双形态换位辊压装置固定安装在联动变换上料装置上,所述双形态换位辊压装置通过方形截面成型柱和转形辊压组件的45°转动,来实现辊压形态的转换功能,还通过换位丝杠带动转形换位安装架左右平移,以及移动传输辊的转动带动钢板移动,来实现型材的平移以及钢板的前移功能,所述联动变换上料装置通过柔顺阻尼板变形后的反作用力以及推料转动辊转动扭矩,来实现对板料的大力推出功能,还通过上定位接触组件自适应升降以及上料下定位滑块主动升降,来实现对板材厚度的自适应定位功能;双形态下料存储装置固定安装在双形态换位辊压装置上,所述双形态下料存储装置通过转形下料电机驱动转形下料方形安放柱转动45°,来实现存储型材类型的转换功能,还通过转形下料电推杆的升降,来实现型材的堆叠功能;转位定位组件与挤压成型支撑座固定连接,所述转位定位组件用于型材的单边铲起以及单边固定;挤压成型组件通过螺栓与滚珠油箱滑座固定连接,所述挤压成型组件用于角钢和u型钢的成型;转形辊压组件与方形截面成型柱固定连接,所述转形辊压组件用于角钢和u型钢的二次辊压成型和运输;阻尼推料组件与上料双输出电机铰接,所述阻尼推料组件用于板料的瞬间大力推出;上定位接触组件与上料联动支撑座通过螺栓固定连接,同时上定位接触组件还与上料联动架滑动连接,所述上定位接触组件用于板料的上表面厚度的定位以及板料的辅助推出。

3、进一步地,联动变换上料装置包括上料安放座、上料下定位滑块、下定位进料辊、上料联动架、液压油箱、上料联动电推杆、上定位接触组件、上料联动支撑座、上料联动双柱塞、上料双输出电机、阻尼推料组件、上料液压油缸、上料液压油泵;上料下定位滑块滑动安装在上料安放座上;下定位进料辊铰接在上料下定位滑块上;上料联动架固定安装在上料下定位滑块和上料联动电推杆上,同时上料联动架还滑动安装在上定位接触组件上;液压油箱固定安装在上料安放座上;上料联动电推杆固定安装在上料联动支撑座上;上料联动支撑座通过螺栓固定安装在上定位接触组件上;上料联动双柱塞通过螺栓固定安装在上料联动支撑座上,同时上料联动双柱塞的两端分别滑动安装在两个上料液压油缸上;上料双输出电机固定安装在上料联动架上;阻尼推料组件铰接在上料双输出电机上;上料液压油缸固定安装在上料安放座上;上料液压油泵固定安装在液压油箱上,同时上料液压油泵还与上料液压油缸固定连接。

4、进一步地,上定位接触组件包括上定位接触座、上定位进料辊、上定位三叉戟连接架、上定位电推杆;上定位接触座与上料联动支撑座通过螺栓固定连接,同时上定位接触座上还滑动安装有上料联动架;上定位进料辊的两端分别铰接在两个上定位三叉戟连接架上;上定位三叉戟连接架滑动安装在上定位接触座上,同时上定位接触座还固定安装在上定位电推杆上;上定位电推杆固定安装在上定位接触座上。

5、进一步地,阻尼推料组件包括柔顺阻尼板、推料转动辊、空气阻尼弧形缸、空气阻尼弧形柱塞;柔顺阻尼板固定安装在推料转动辊上;推料转动辊铰接在上料双输出电机上;空气阻尼弧形缸固定安装在推料转动辊上;空气阻尼弧形柱塞的两端分别固定安装在柔顺阻尼板和滑动安装在空气阻尼弧形缸上,同时空气阻尼弧形柱塞与空气阻尼弧形缸充有氮气。

6、进一步地,双形态换位辊压装置包括水平换位电机、换位支撑安装座、换位连接滑轨、换位丝杠、方形截面成型柱、转形辊压组件、移动传输辊、移动传输电机、移动传输支撑架、转形换位电机、转形换位安装架;水平换位电机固定安装在换位支撑安装座上;换位支撑安装座固定安装在挤压成型支撑座上;换位连接滑轨的两端分别固定安装在换位支撑安装座和移动传输支撑架上;换位丝杠的两端分别铰接在水平换位电机和移动传输支撑架上;方形截面成型柱的两端分别铰接在转形换位电机和转形换位安装架上;转形辊压组件固定安装在方形截面成型柱上;移动传输辊的两端分别铰接在移动传输电机和移动传输支撑架上;移动传输电机固定安装在移动传输支撑架上;转形换位电机固定安装在转形换位安装架上;转形换位安装架滑动安装在换位连接滑轨上,同时转形换位安装架上的内螺纹和换位丝杠上的外螺纹构成螺纹副。

7、进一步地,转形辊压组件包括转形辊压支撑架、转形辊压电推杆、转形辊压支座、转形辊压电机、转形辊压成型辊;转形辊压支撑架固定安装在方形截面成型柱上;转形辊压电推杆固定安装在转形辊压支撑架;转形辊压支座固定安装在转形辊压电推杆上;转形辊压电机固定安装在转形辊压支座上;转形辊压成型辊的两端分别铰接在转形辊压电机和转形辊压支座上。

8、进一步地,初步挤压转位装置包括转位挤压电机、左定位电推杆、转位挤压螺杆、滚珠油箱滑座、挤压成型组件、上顶转位滑块、挤压成型槽、挤压成型支撑座、转位定位组件、摩擦搓轮、顶出滑块、滑座支撑架、顶出电推杆、上顶电推杆;转位挤压电机固定安装在挤压成型支撑座上;左定位电推杆固定安装在挤压成型支撑座上;转位挤压螺杆的两端分别铰接在转位挤压电机和挤压成型支撑座上;滚珠油箱滑座滑动安装在滑座支撑架上,同时滚珠油箱滑座上的内螺纹和转位挤压螺杆上的外螺纹构成螺纹副;滑座支撑架固定安装在挤压成型支撑座上;挤压成型组件通过螺栓固定安装在滚珠油箱滑座上;挤压成型支撑座上设置有三个挤压成型槽,同时挤压成型支撑座还固定安装在换位支撑安装座和移动传输支撑架上;上顶转位滑块滑动安装在中间位置的挤压成型槽上;转位定位组件固定安装在挤压成型支撑座上;摩擦搓轮铰接在挤压成型支撑座上;顶出滑块滑动安装在挤压成型支撑座上;顶出电推杆的两端分别固定安装在顶出滑块和挤压成型支撑座上;上顶电推杆的两端分别固定安装在上顶转位滑块和挤压成型支撑座上。

9、进一步地,挤压成型组件包括挤压成型液压缸、挤压成型柱塞、挤压成型压头、挤压成型油泵;挤压成型液压缸通过螺栓固定安装在滚珠油箱滑座上;挤压成型柱塞滑动安装在挤压成型液压缸上;挤压成型压头固定安装在挤压成型柱塞上;挤压成型油泵固定安装在挤压成型液压缸上,同时挤压成型油泵还与滚珠油箱滑座固定连接。

10、进一步地,转位定位组件包括转位定位推头、右定位电推杆、铲起电推杆、铲起斜面推头;转位定位推头固定安装在右定位电推杆上;右定位电推杆固定安装在挤压成型槽上;铲起电推杆固定安装在转位定位推头上;铲起斜面推头固定安装在铲起电推杆上,同时铲起斜面推头还滑动安装在转位定位推头上。

11、进一步地,双形态下料存储装置包括转形下料电机、转形下料电推杆、转形下料方形安放柱、转形下料安装座;转形下料电机固定安装在转形下料电推杆上;转形下料方形安放柱铰接在转形下料电机上;转形下料电推杆固定安装在转形下料安装座上,转形下料安装座通过螺栓和螺母固定安装在换位支撑安装座上。

12、本发明与现有技术相比的有益效果是:(1)联动变换上料装置,通过柔顺阻尼板变形后的反作用力以及推料转动辊转动扭矩,来实现对板料的大力推出功能,还通过上定位接触组件自适应升降以及上料下定位滑块主动升降,来实现对板材厚度的自适应定位功能。(2)初步挤压转位装置,通过滚珠油箱滑座的左右滑动以及挤压成型组件的向下挤压,来实现多种型钢的初步成型功能,再通过转位定位组件对型材单边铲起,来实现型材的翻转功能;(3)双形态换位辊压装置,通过方形截面成型柱和转形辊压组件的45°转动,来实现辊压形态转换功能。

- 还没有人留言评论。精彩留言会获得点赞!