一种预应力混凝土箱梁钢筋构件自动组装方法与流程

本发明属于预制梁钢筋笼的,具体涉及一种预应力混凝土箱梁钢筋构件自动组装方法。

背景技术:

1、箱梁是桥梁工程常用的一种结构形式,其截面包括顶板,腹板,底板,翼缘板以及空腔。随着我国交通建设事业的蓬勃发展,箱梁预制技术在不断创新中得到长足进步。传统的箱梁绑扎钢筋的胎架需根据箱梁的钢筋笼的尺寸进行特制,胎架尺寸固定,无法调节其宽度,因而一个胎架仅可对应一个箱梁。除此之外,由于箱梁形状限制,机械设备难以伸入钢筋笼内部进行操作,所有步骤均需人工参与,自动化程度低、胎具绑扎效率低。

2、因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现思路

1、本发明的目的是克服上述现有技术中的不足,本发明提供了一种预应力混凝土箱梁钢筋构件自动组装方法。

2、为了实现上述目的,本发明提供如下技术方案:

3、一种预应力混凝土箱梁钢筋构件自动组装方法,包括:

4、步骤s1,对箍筋进行折弯,箍筋的其中一端回折为”冖”形,另一端折弯为”乛”形;

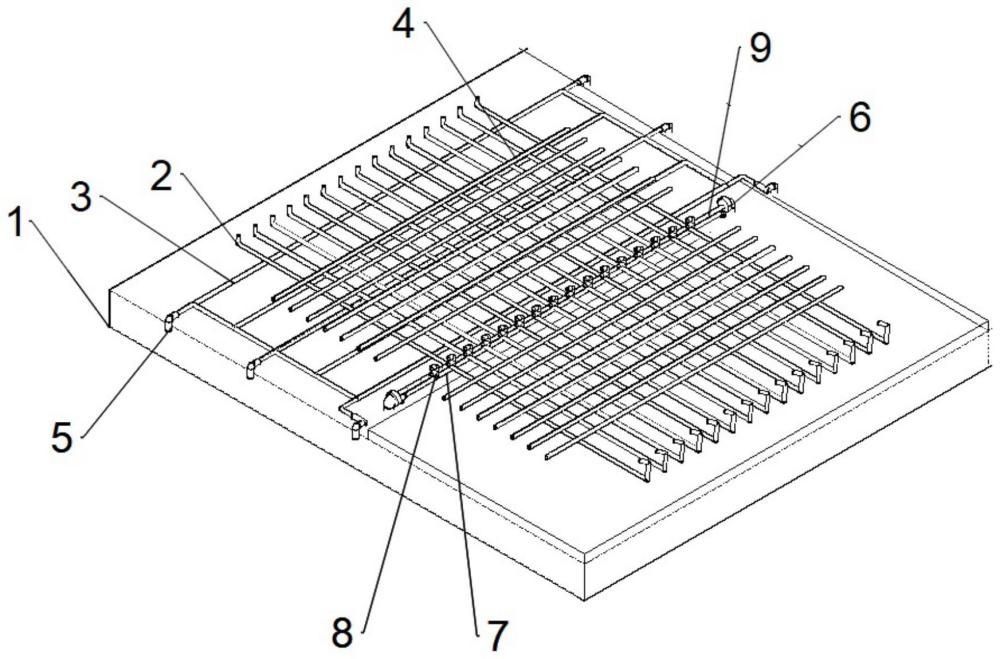

5、步骤s2,在折弯平台上按照设定间距放置箍筋,在箍筋上对应放置纵筋,将箍筋和纵筋进行固定形成钢筋网;

6、步骤s3,通过定位件在钢筋网对应箍筋中部进行定位,通过翻转机构使钢筋网的一侧向上翻折,以定位件下沿为折弯点进行一次折弯,通过翻转机构继续翻折钢筋网,以定位件上沿为折弯点进行二次折弯,使钢筋网折弯为重叠的双层结构,在双层钢筋网之间绑扎拉筋以形成钢筋网片;

7、步骤s4,将两个腹板钢筋网片放置于腹板胎架上,将底板钢筋网片放置于底板胎架上,通过两个腹板胎架自底板胎架的两侧相对运动,使腹板钢筋网片下沿与底板钢筋网片两侧形成交汇,在腹板钢筋网片与底板钢筋网片之间的交汇处安装纵筋;

8、步骤s5,将顶板钢筋网片吊装至腹板胎架上方,使腹板钢筋网片上沿与顶板钢筋网形成交汇,在腹板钢筋网片与顶板钢筋网片之间的交汇处安装纵筋。

9、优选的,所述折弯平台具有呈阶梯状分布的上表面,在折弯平台较低的一定设有翻转架,折弯平台上方阶梯面的高度差与翻转架厚度相适配,所述翻转机构包括两组分别位于翻转架两侧的驱动杆组;

10、每个驱动杆组分别包括三个驱动杆,三个驱动杆分别铰接翻转架的侧部的两端和中心,通过三个驱动杆的伸缩长度限定翻转架的翻转角度;

11、所述折弯平台宽度与翻转架宽度相适配,所述驱动杆的另一侧铰接在折弯平台的侧部。

12、优选的,所述定位件主体为固定在定位杆上的短柱,短柱上端及中部伸出有档杆以形成f形结构,两个所述档杆相互远离一侧的间距与钢筋网片厚度相适配;多个所述定位件对应固定在定位杆上,所述定位杆上的多个所述定位件分别与钢筋网内的多个箍筋一一对应。

13、优选的,较低的阶梯面靠近较高阶梯面的侧沿设有对应定位杆两端的滑座,以在垂直于箍筋的方形滑动装配,在滑座上设有对应定位杆的伸缩杆;

14、定位杆远离较高阶梯面的一侧设有折弯杆,折弯杆与短柱之间的间距与箍件直径相适配,所述折弯杆两端设有升降杆,以驱动折弯杆沿平行短柱的平面升降以限定箍筋的折弯点。

15、优选的,折弯杆两端设有偏心轮,所述偏心轮对应铰接在升降杆的端部,在升降杆的侧部设有对应所述偏心轮的驱动电机;

16、通过驱动电机驱动使折弯杆在二次折弯时绕过上方的档杆。

17、优选的,对应较高阶梯面一端的钢筋网上方设有支撑杆,所述支撑杆高度与钢筋网另一端的折弯后的预设高度相对应,以限定钢筋网的两端在折弯后相互平行。

18、优选的,在腹板钢筋网片与底板钢筋网片交叉处的纵筋为四个,四个纵筋分别贴紧所处交叉处的四个交叉点内侧;

19、在腹板钢筋网片与顶板钢筋网片交叉处的纵筋为四个,四个纵筋分别贴紧所处交叉处的四个交叉点内侧。

20、优选的,腹板胎架铰接在所述液压台车上,在所述液压台车远离所述底板胎架的一侧设有驱动件,以驱动所述腹板胎架向所述底板胎架翻转,在所述腹板胎架靠近所述底板胎架的一侧设有与预制梁腹板相适配的倾斜装配面,用于固定腹板钢筋网片。

21、优选的,所述腹板胎架上分布有多个对应腹板钢筋网片的钢筋卡钩,所述钢筋卡钩的中部铰接在所述腹板胎架上,所述钢筋卡钩的其中一端伸出倾斜装配面后向上折弯为l形钩体,所述腹板胎架上设有对应所述钢筋卡钩另一端上方的挡块,以限定所述钢筋卡钩的转动角度。

22、优选的,所述腹板胎架的倾斜装配面设有多个对应钢筋卡钩装配杆,所述钢筋卡钩通过铰轴铰接在所述装配杆对应所述底板胎架长度方向的任意一侧;

23、所述铰轴上设有对应所述钢筋卡钩的扭簧,以驱动所述钢筋卡钩贴紧所述挡块并保持l形钩体伸出倾斜装配面的趋势。

24、有益效果:通过优化钢筋网片的生产方式,通过生产钢筋网的形式进行折弯形成钢筋网片,钢筋网为平面结构,可以通过自动绑扎或者焊接机器人进行制作,制作完成后通过折弯成型钢筋网片,然后利用拼接的形式将钢筋网片组装为钢筋笼,结构简单,拼接效率较高,能够大大提高钢筋笼的生产效率。

技术特征:

1.一种预应力混凝土箱梁钢筋构件自动组装方法,其特征在于,包括:

2.根据权利要求1所述的预应力混凝土箱梁钢筋构件自动组装方法,其特征在于,所述折弯平台具有呈阶梯状分布的上表面,在折弯平台较低的一定设有翻转架,折弯平台上方阶梯面的高度差与翻转架厚度相适配,所述翻转机构包括两组分别位于翻转架两侧的驱动杆组;

3.根据权利要求2所述的预应力混凝土箱梁钢筋构件自动组装方法,其特征在于,所述定位件主体为固定在定位杆上的短柱,短柱上端及中部伸出有档杆以形成f形结构,两个所述档杆相互远离一侧的间距与钢筋网片厚度相适配;多个所述定位件对应固定在定位杆上,所述定位杆上的多个所述定位件分别与钢筋网内的多个箍筋一一对应。

4.根据权利要求3所述的预应力混凝土箱梁钢筋构件自动组装方法,其特征在于,较低的阶梯面靠近较高阶梯面的侧沿设有对应定位杆两端的滑座,以在垂直于箍筋的方形滑动装配,在滑座上设有对应定位杆的伸缩杆;

5.根据权利要求4所述的预应力混凝土箱梁钢筋构件自动组装方法,其特征在于,折弯杆两端设有偏心轮,所述偏心轮对应铰接在升降杆的端部,在升降杆的侧部设有对应所述偏心轮的驱动电机;

6.根据权利要求2所述的预应力混凝土箱梁钢筋构件自动组装方法,其特征在于,对应较高阶梯面一端的钢筋网上方设有支撑杆,所述支撑杆高度与钢筋网另一端的折弯后的预设高度相对应,以限定钢筋网的两端在折弯后相互平行。

7.根据权利要求1所述的预应力混凝土箱梁钢筋构件自动组装方法,其特征在于,在腹板钢筋网片与底板钢筋网片交叉处的纵筋为四个,四个纵筋分别贴紧所处交叉处的四个交叉点内侧;

8.根据权利要求1所述的预应力混凝土箱梁钢筋构件自动组装方法,其特征在于,腹板胎架铰接在所述液压台车上,在所述液压台车远离所述底板胎架的一侧设有驱动件,以驱动所述腹板胎架向所述底板胎架翻转,在所述腹板胎架靠近所述底板胎架的一侧设有与预制梁腹板相适配的倾斜装配面,用于固定腹板钢筋网片。

9.根据权利要求8所述的预应力混凝土箱梁钢筋构件自动组装方法,其特征在于,所述腹板胎架上分布有多个对应腹板钢筋网片的钢筋卡钩,所述钢筋卡钩的中部铰接在所述腹板胎架上,所述钢筋卡钩的其中一端伸出倾斜装配面后向上折弯为l形钩体,所述腹板胎架上设有对应所述钢筋卡钩另一端上方的挡块,以限定所述钢筋卡钩的转动角度。

10.根据权利要求9所述的预应力混凝土箱梁钢筋构件自动组装方法,其特征在于,所述腹板胎架的倾斜装配面设有多个对应钢筋卡钩装配杆,所述钢筋卡钩通过铰轴铰接在所述装配杆对应所述底板胎架长度方向的任意一侧;

技术总结

本发明提供一种预应力混凝土箱梁钢筋构件自动组装方法,包括:步骤S1,对箍筋进行折弯,箍筋的其中一端回折为”冖”形,另一端折弯为”乛”形;步骤S2,在折弯平台上按照设定间距放置箍筋和纵筋,步骤S3,通过定位件在钢筋网对应箍筋中部进行定位,以定位件下沿为折弯点进行一次折弯,以定位件上沿为折弯点进行二次折弯,步骤S4,通过两个腹板胎架使腹板钢筋网片下沿与底板钢筋网片两侧形成交汇,在腹板钢筋网片与底板钢筋网片之间的交汇处安装纵筋;通过优化钢筋网片的生产方式,通过生产钢筋网的形式进行折弯形成钢筋网片,钢筋网为平面结构,然后利用拼接的形式将钢筋网片组装为钢筋笼,拼接效率较高,能够大大提高钢筋笼的生产效率。

技术研发人员:梁超,徐泽,丁仕洪,何佳明,赖世广,汪鹏,付立宏,童友念,邓松,张士宝,罗利琼,毛江明,李杨

受保护的技术使用者:中铁四局集团有限公司

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!