现浇箱梁钢筋块体纵筋牵引装置及其牵引方法与流程

本发明涉及能见度仪领域,尤其是涉及一种现浇箱梁钢筋块体纵筋牵引装置及其牵引方法。

背景技术:

1、随着桥梁工程的不断发展和技术水平的提升,大型钢筋混凝土箱梁因其承载能力强、结构稳定性高等优点,在现代桥梁建设中得到广泛应用。然而,伴随箱梁尺寸的不断增大和钢筋结构复杂度及重量的增长,现浇箱梁施工过程中面临了严峻挑战。传统的施工现场作业方式主要依赖人工进行钢筋搬运、定位、绑扎及焊接等工序,导致劳动强度大、效率低下,难以满足大型箱梁项目对施工周期的要求;同时,由于大量人力密集参与,现场安全风险也随之增加。

2、加之,施工现场受制于露天作业条件,极易受到天气变化的影响,恶劣天气可能导致施工暂停,延长工期并影响施工质量的一致性和可控性。此外,工人技术水平参差不齐,进一步加大了确保箱梁钢筋施工质量的难度。

3、在对纵筋进行焊接时,需要对纵筋和箍筋进行自动调节和定位,但是目前箍筋上料自动化方面仍有较大改进空间。

4、当前,现浇箱梁施工工艺在机械化与自动化方面仍有较大改进空间,现场施工模式难以适应工业化建造的高效、精准和标准化要求。因此,亟需引入现代化工业建造理念,实现“工厂预制、现场装配”的新型施工模式,即将箱梁钢筋的主要制作工作转移至工厂内预先完成,并采用块体成型技术,将钢筋结构预制成模块化单元,然后运至施工现场快速组装成型,从而有效解决传统施工方法中的效率低、风险高、质量不可控等问题。

技术实现思路

1、本发明的主要目的在于提供一种现浇箱梁钢筋块体纵筋牵引装置及其牵引方法,解决传统施工方法中的效率低、风险高、质量不可控等问题。

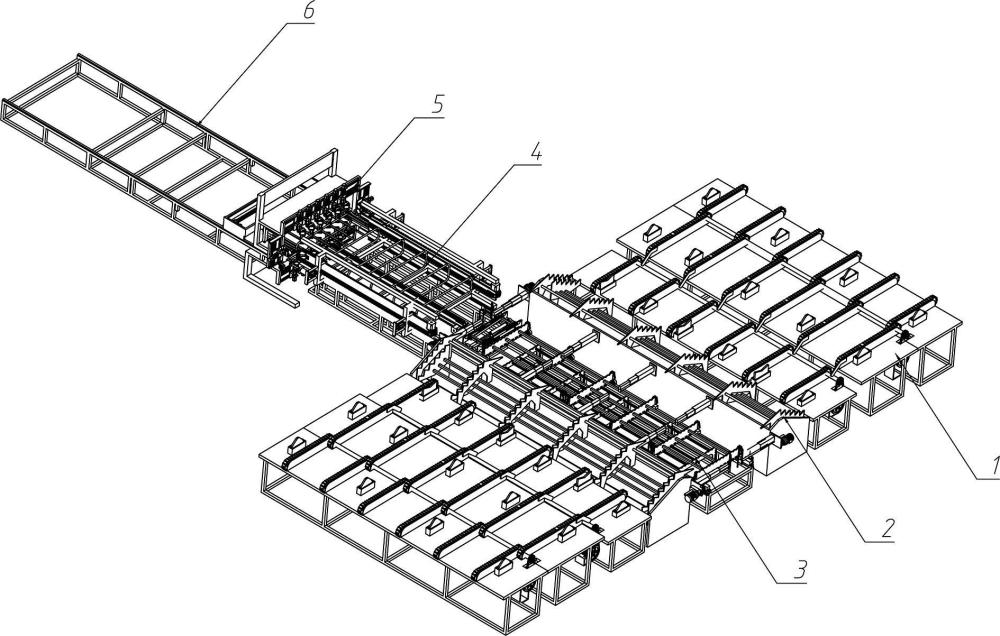

2、为解决上述技术问题,本发明所采用的技术方案是:一种现浇箱梁钢筋块体纵筋牵引装置,成型装置一侧还设有拉料装置,拉料装置拉动纵筋到达成型装置位置,成型装置上设有多个焊接装置,焊接装置用于将箍筋和纵筋焊接为钢筋块体,钢筋块体通过拉料装置拉动到成型平台上。

3、优选方案中,成型平台伸入到成型装置的龙门架内部,拉料装置设置在成型平台的轨道上,拉料装置的移动拉料架与成型平台的轨道滑动连接,移动拉料架内部设有第七电机,第七电机上的齿轮与成型平台上的齿条啮合。

4、优选方案中,移动拉料架一侧与锁紧台连接,锁紧台的定夹紧板与移动拉料架连接,定夹紧板上下两侧设有活动压紧板,定夹紧板上设有多个双头气缸,双头气缸两端与活动压紧板连接。

5、优选方案中,定夹紧板左右两侧设有侧夹紧架,侧夹紧架上下两端设有滑动的自适应杆,自适应杆与侧夹紧架滑动连接,活动压紧板两端设有第八气缸,第八气缸伸缩端与自适应杆端部连接。

6、优选方案中,侧夹紧架、活动压紧板和定夹紧板上均设有纵筋拉料槽,纵筋拉料槽内表面均设有橡胶垫。

7、优选方案中,拉料装置上还设有行程传感器,行程传感器设置在成型平台导轨的一侧。

8、优选方案中,还设有箍筋料仓,箍筋料仓的料仓架两侧为开口结构,两侧设有支撑架,料仓架两侧的支撑架滑动设有调节板,调节板上设有定位传动链条,定位传动链条通过电机驱动,定位传动链条上设有多个定位槽体,箍筋设置在定位槽体上,定位传动链条驱动箍筋在料仓架内部移动;

9、料仓架底部设有底部驱动链条;

10、料仓架两侧的支撑架上还设有第五气缸,调节板上设有多个滑动杆,滑动杆与料仓架支撑架滑动连接,滑动杆端部与第五气缸伸缩端连接。

11、优选方案中,料仓架头端两侧均还设有拨料装置,拨料装置包括第六气缸和第七气缸,第七气缸设置在料仓架上,第六气缸的缸体与第七气缸的伸缩端连接,第六气缸与料仓架端部垂直,第六气缸端部设有拨料杆,拨料杆端部设有u形的卡口,拨料杆将箍筋输送到成型装置上将箍筋与纵筋进行焊接。

12、优选方案中,成型装置包括龙门架,箍筋穿过龙门架的周圈设有多个焊接装置,焊接装置与龙门架滑动连接,焊接装置上设有第六电机,第六电机通过齿轮齿条驱动焊接装置在龙门架上滑动;

13、焊接装置的伸缩焊枪与竖向滑动板转动连接,竖向滑动板上设有第五电机,第五电机输出端设有主动齿轮,伸缩焊枪的转动轴上设有从动齿轮,从动齿轮与主动齿轮啮合;

14、竖向滑动板与横向滑动板滑动连接,横向滑动板与龙门架滑动连接,第六电机设置在横向滑动板上,横向滑动板顶部设有第四电机,第四电机输出端的驱动螺杆与竖向滑动板螺纹连接。

15、该方法包括:

16、b1、多根纵筋移动到成型装置位置,成型装置一侧的拉料装置的活动压紧板和侧夹紧架将纵筋输送骨架伸出的纵筋夹紧;

17、拉料装置拉动纵筋开始向成型平台方向移动,箍筋料仓的拨料装置开始将箍筋料仓内部的箍筋拨向成型装置的龙门架位置;

18、第六气缸驱动拨料杆卡在箍筋上,第七气缸推动第六气缸向前,箍筋在纵筋上移动到成型装置的龙门架位置;

19、b2、箍筋移动到龙门架焊接装置下方,龙门架的顶部焊接装置、侧面焊接装置和底部焊接装置将箍筋和纵筋进行焊接;

20、第四电机驱动竖向滑动板带的伸缩焊枪靠近箍筋和纵筋接触位置,伸缩焊枪对接触位置进行焊接,焊接完成后,第五电机驱动伸缩焊枪旋转到相邻的纵筋和箍筋位置进行焊接;

21、顶部焊接装置、侧面焊接装置和底部焊接装置均可以通过第五电机驱动伸缩焊枪旋转到相邻的纵筋和箍筋位置进行焊接;

22、侧面焊接装置可以通过第六电机驱动来进行多个纵筋和箍筋焊接;

23、侧面焊接时,第三气缸驱动侧纵筋推板推动侧面存放槽上的钢筋向箍筋侧面接触,侧面焊接装置对侧面的箍筋和纵筋进行焊接;

24、b3、箍筋的周圈截面越来越大,纵筋输送骨架端部的纵筋顶升装置推动纵筋折弯,纵筋顶升装置推动纵筋向上与箍筋进行接触,拟合箍筋变截面形态,顶部焊接装置对纵筋和箍筋进行焊接;

25、b4、一圈箍筋和纵筋焊接完毕后,拉料装置开始向后拉动,每一圈箍筋焊接完毕后,拉料装置开始向后拉动,持续焊接和拉料,焊接完整的钢筋骨架会逐步移动到成型平台上,完成焊接后,吊车将钢筋骨架吊装到其他的位置进行检查。

26、本发明提供了一种现浇箱梁钢筋块体纵筋牵引装置及其牵引方法,多根纵筋通过上料装置移动至成型装置处,并由拉料装置的活动压紧板和侧夹紧架进行定位和输送。与此同时,箍筋料仓中的拨料装置将箍筋有序送至龙门架下。

27、在焊接阶段,龙门架装备有顶部、侧面和底部焊接装置,这些装置分别由第四电机和第五电机驱动伸缩焊枪来实现纵筋与箍筋不同位置的自动焊接。此外,第六电机进一步支持侧面焊接装置对多个纵筋和箍筋同时进行焊接操作。在焊接过程中,第三气缸通过侧纵筋推板确保侧面存放槽内的纵筋准确接触箍筋并完成侧面焊接。

28、随着箍筋周圈截面增大,纵筋顶升装置推动纵筋折弯以适应箍筋变截面形状,使得纵筋能与箍筋紧密贴合并由顶部焊接装置进行有效焊接。整个焊接过程按箍筋圈数逐步推进,每一圈焊接完毕后,拉料装置会向后拉动以准备下一圈的焊接。

29、最后,在所有箍筋和纵筋完全焊接成为一个整体的钢筋骨架后,该骨架被拉料装置平移到成型平台上。待全部工序完成后,利用吊车将成品钢筋骨架转移至其他位置进行后续的质量检查和处理。这一系列自动化流程显著提升了钢筋骨架生产的精准度和工作效率,减少了人工干预,降低了生产成本。能够大幅提高箱梁钢筋部品的工业化和智能化程度,大幅提高现浇箱梁钢筋施工的效率、质量、安全。能够将钢筋网片制作成尺寸符合设计要求的块体后再在仓内进行拼装,加工精度高,质量可靠。能够大幅减少大型箱梁施工现场的人员数量,降低安全风险隐患。

- 还没有人留言评论。精彩留言会获得点赞!