一种铜盘管或铜合金盘管的拉伸方法与流程

本发明涉及空心金属盘管的加工,尤其涉及铜盘管或铜合金盘管的加工,具体涉及一种铜盘管或铜合金盘管的拉伸方法。

背景技术:

1、目前,在铜盘管或铜合金盘管的拉伸过程中,常用的是倒立式圆盘拉伸机,其特点在于驱动装置安装在卷筒的上方,拉伸后的管材可以靠重力从卷筒上自动落下(管材物料高进低出),不需要专门的卸料装置,容易实现连续卸料,因此,目前圆盘拉伸方法广泛采用倒立式圆盘拉伸机;而如若需要拉伸到预期规格尺寸,通常需要多次拉伸操作才能够达到理想的预期尺寸,具体地,每次拉伸的操作步骤为:①将游动芯头装入盘管坯料内孔中;②将装有游动芯头端的盘管坯料制头;③将制头端的坯料穿过拉伸外模;④圆盘拉伸机夹钳夹住穿过外模的管头开始缓慢拉伸;⑤当圆盘拉伸机卷筒上缠绕的几圈铜管与卷筒表面之间的摩擦力足够时,剪切装置剪掉管头,同时圆盘拉伸机提速高速拉伸;⑥拉伸过的铜管脱离压紧辊的限制卸入同步旋转的收料框中;⑦以上拉伸过程结束后,本台圆盘拉伸机更换另一尺寸的模具重新拉伸此盘铜管,或收料被转运至另一台圆盘拉伸机仍然重复以上过程继续拉伸,直至拉伸达到理想的预期尺寸。

2、按照现有技术的上述操作方法,存在如下一些缺陷:

3、(1)多次拉伸将经历多次盘管坯料制头与多次剪掉制头形成的管头的动作,不仅工序繁琐,耗时长,而且每次剪掉管头的操作都会浪费一部分管材;

4、(2)多次拉伸将经历多次游动芯头的装填动作,同时每次卸料收料后重新进料拉伸,中间存在物料转运与收料的间隔时长,耗时增加,降低了生产效率;

5、(3)每台圆盘拉伸机都需要一个人独立操作,当需要多台圆盘拉伸机时,则对应的需要多个人各自操作一台圆盘拉伸机,人工成本较高。

技术实现思路

1、本发明的目的是克服现有技术中的一个或多个不足,提供一种改进的铜盘管或铜合金盘管的拉伸方法,该方法能够在同一拉伸工序中实现2次连续的拉伸操作,解决了上述现有技术中的至少一个缺陷。

2、为达到上述目的,本发明采用的技术方案是:一种铜盘管或铜合金盘管的拉伸方法,所述拉伸方法包括进料工序、拉伸工序和收料工序,所述拉伸工序包括:

3、采用第一圆盘拉伸机拉伸第一道次,采用第二圆盘拉伸机拉伸第二道次,使盘管坯料经过所述拉伸第一道次后连续地运动到所述第二圆盘拉伸机位置处进行所述拉伸第二道次的动作;

4、其中,所述第一圆盘拉伸机的进料端在竖直方向上的高度低于其自身出料端在竖直方向上的高度,所述第二圆盘拉伸机的进料端在竖直方向上的高度高于其自身出料端在竖直方向上的高度;

5、控制所述第一圆盘拉伸机的出料端与所述第二圆盘拉伸机的进料端处于同一水平线上;

6、控制所述第二圆盘拉伸机的拉伸速度始终等于所述第一圆盘拉伸机的拉伸速度乘以所述拉伸第一道次时盘管坯料的延伸系数。

7、根据本发明的一些优选方面,在所述拉伸工序中,使所述第一圆盘拉伸机与所述第二圆盘拉伸机之间的经过所述拉伸第一道次处理后的盘管坯料始终保持微张力状态。

8、在本发明的一些优选实施方式中,所述拉伸工序还包括编写联动控制所述第二圆盘拉伸机的拉伸速度和拉伸力、所述第一圆盘拉伸机的拉伸速度的计算机应用软件或程序。

9、根据本发明的一些优选方面,所述拉伸工序还包括:使脱离所述第一圆盘拉伸机的经过所述拉伸第一道次处理后的盘管坯料经过导向定位装置导向后由能够提供驱动动力的矫直夹送辊送入所述第二圆盘拉伸机中。

10、进一步地,本发明中,所述矫直夹送辊包括第一状态和第二状态,当所述矫直夹送辊处于所述第一状态时,所述矫直夹送辊提供驱动动力驱使经过所述拉伸第一道次处理后的盘管坯料发生移动;当所述矫直夹送辊处于所述第二状态时,所述矫直夹送辊处于被动转动状态。

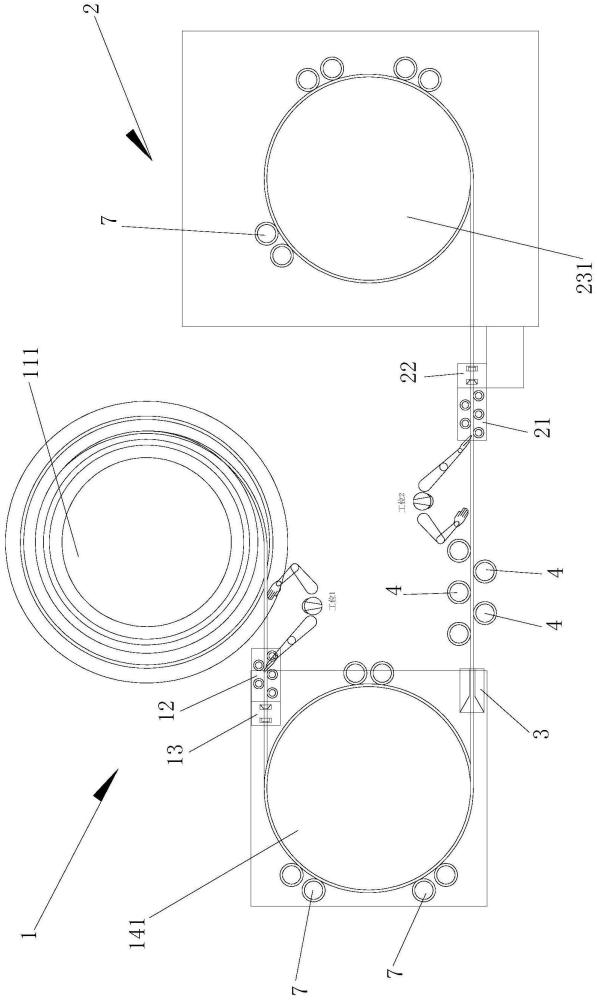

11、在本发明的一些优选实施方式中,所述第一圆盘拉伸机包括用于装载盘管坯料的放料机构、第一矫直机构、第一拉伸模具和第一卷筒机构,所述第一卷筒机构包括第一卷筒、设置在所述第一卷筒的下方且用于驱动所述第一卷筒发生转动的第一卷筒驱动装置;

12、所述第二圆盘拉伸机包括第二矫直机构、第二拉伸模具、第二卷筒机构和收料机构,所述第二卷筒机构包括第二卷筒、设置在所述第二卷筒的上方且用于驱动所述第二卷筒发生转动的第二卷筒驱动装置,所述收料机构设置在所述第二卷筒的下方。

13、进一步地,所述放料机构位于所述第一卷筒机构与所述第二卷筒机构之间,所述放料机构与所述第一卷筒机构之间形成第一操作工位;

14、所述第二卷筒机构与所述第一卷筒机构之间形成第二操作工位,所述第一操作工位与所述第二操作工位之间设置供操作人员移动的操作平台。

15、进一步地,所述导向定位装置、所述矫直夹送辊、所述第二矫直机构、所述第二拉伸模具位于同一水平线上。

16、根据本发明的一些优选且具体的方面,在所述进料工序中,将两个道次的两个游动芯头一次装入盘管坯料的内孔中,将盘管坯料装有游动芯头的一端制头,所述拉伸第二道次所采用的游动芯头的径向尺寸小于所述拉伸第一道次所采用的游动芯头的径向尺寸,所述制头所形成的头部的外径小于所述拉伸第二道次的外模的内径。

17、在本发明的一些实施方式中,所述拉伸方法的实施过程包括:

18、①将两个道次的游动芯头一次装入盘管坯料的内孔中;

19、②将装有游动芯头端的盘管坯料制头,头部外径小于第二道次的外模的内径;

20、③将制头端的坯料穿过第一圆盘拉伸机的第一拉伸模具的外模;

21、④通过夹钳夹住穿过外模的管头开始缓慢拉伸;

22、⑤当第一圆盘拉伸机的第一卷筒上缠绕的几圈铜管与第一卷筒的表面之间的摩擦力足够时,夹钳松开;

23、⑥经过拉伸第一道次处理后的盘管坯料脱离第一圆盘拉伸机后经导向定位装置、矫直夹送辊,然后被引入第二矫直机构中,第二矫直机构将管子进一步矫直后送入第二拉伸模具的外模中,铜管制头端穿过第二拉伸模具的外模;

24、⑦夹钳夹住穿过外模的管头开始缓慢拉伸,此时第一卷筒出口处的矫直夹送辊将由主动提供动力的驱动状态变为被动转动的状态;

25、⑧当第二卷筒上缠绕的几圈铜管与第二卷筒的表面之间的摩擦力足够时,剪切装置剪掉管头,同时两个盘拉机提速进入正常拉伸状态;

26、⑨经第二拉伸模具拉伸过的缠绕在第二卷筒的最下面一圈铜管脱离压紧辊的限制后自由落入第二卷筒下方同步旋转的收料料框中。

27、由于上述技术方案运用,本发明与现有技术相比具有下列优点:

28、目前,在针对盘管类型的铜管或者铜合金管的拉伸操作时,由于盘管的特性存在,使其很难进行连续性拉伸操作,当将常用的圆盘拉伸机进行组合时,要么存在高低位置上的错位,使得安装不方便,而且对于厂房在高度上要求较高,增加了投资成本,同时由于高度差的明显存在也很难实现单人操作多台圆盘拉伸机;或者组合后需要更多的辅助设备,反而相比组合之前投入更大。本发明的发明人基于大量的实验研究与分析,认为,倒立式的圆盘拉伸机拉伸后的管材可以靠重力从卷筒上自动落下,但也正是如此,将使得如果将多个倒立式圆盘拉伸机串联,由于卸料位置在卷筒的下方,则后续串联的圆盘拉伸机在高度上必须设置比前一个低,否则很难连续拉伸,进而使得串联的两个或者多个圆盘拉伸机只能按照先后顺序从高处到低处依次设置,从而造成生产车间必须具有足够高的高度,而且需要针对每个圆盘拉伸机独立地设置操作平台,如此,不仅没有起到节约成本的目的,反而因为投入更大而提高了生产门槛,不利于工业化应用,而且操作人员并不能减少,存在顾此失彼的严重问题。

29、本发明正是基于此,创新地提出了一种改进的拉伸方法,该方法摒弃倒立式圆盘拉伸机作为首道次拉伸工序设备,而是创新地结合倒立式圆盘拉伸机的工作特点,提供了一种管材物料能够低进高出的圆盘拉伸机与倒立式圆盘拉伸机串联组合,使管材物料能够低进高出的圆盘拉伸机作为首道次拉伸设备,而倒立式圆盘拉伸机作为次道次拉伸设备,如此有助于使得两台设备之间的管材保持在同一水平线上,如此两台设备基本可以设置在同一水平高度,尤其是可以实现单人操作两台设备,降低了50%的人力成本,而且整体拉伸效率得以显著提升,同时串联拉伸的实现还使得第一次拉伸后无需卸料,省去一套收料系统,减少一次内模的装填,减少一次制头和剪头的操作,使工艺过程缩短近一半;此外,本发明进一步设置次道次拉伸设备的拉伸速度始终等于或大于首道次拉伸设备的拉伸速度乘以首道次时盘管坯料的延伸系数,使得两台拉伸设备可以长周期连续稳定的运行,减少停机状态发生,保证了拉伸质量与效率。

- 还没有人留言评论。精彩留言会获得点赞!