铝合金带筋壁板空间曲线搅拌摩擦焊轨迹跟踪控制系统的制作方法

本发明涉及搅拌摩擦焊,具体是涉及铝合金带筋壁板空间曲线搅拌摩擦焊轨迹跟踪控制系统。

背景技术:

1、搅拌摩擦焊(friction stir welding,fsw)是1991年由英国焊接研究所(thewelding institute,twi)提出的一种固相焊接方法,因其具有低应力、高强度、绿色无污染等优点,在国外飞机曲面壁板、货仓地板、火箭燃料贮箱、列车车体等结构中得到广泛应用。搅拌摩擦焊接过程中,搅拌针轴心偏移焊缝中心的距离会明显影响接头综合性能。因此,航天领域标准规定搅拌头偏移量应小于0.1倍板厚。实际生产中,直线焊缝一般采用起焊点/收焊点预先对刀、曲线焊缝采用离线编程预设轨迹的方法减少焊接轨迹偏移。但实际焊接过程中,由于薄壁工件受热不均造成局部变形或装夹失稳造成薄板局部翘曲导致焊缝轨迹偏离预设路径时,搅拌头无法实现适应性调整,可能会对接头质量造成不利影响。因此,焊接过程中对焊缝位置进行在线跟踪并实时调整搅拌头轴线相对位置,对薄壁带筋壁板结构高质量高性能制造具有重要的工程应用价值。

2、公开号为cn111496370a的专利提供一种适用于角接接头的搅拌摩擦焊轨迹自动感知与控制方法。首先数据测量模块实时测算焊缝数据,数据处理模块根据测量得到的数据计算得出搅拌头调节数据,最后由机械控制模块实施搅拌头的调节指令,最终使焊接角接接头的过程无需人工调节,对于直线直角焊缝或弧形直角焊缝,能够实现自动调节搅拌头位置,完成焊接。上述专利方案中通过添加组合式激光接收器保证反射激光束被测距仪接收。该组合式激光器由激光红外测距仪和六个激光接收器组成。工作时,6个激光接收器需同时工作以防信号遗漏,这大幅增加了信号采集量和设备整体功耗。

3、公开号为cn114905137a的专利公开了一种基于动车组侧墙板搅拌摩擦焊工艺的装置,包括动车组侧墙板fsw组焊工装以及焊接组件;动车组侧墙板fsw组焊工装具有与动车组侧墙板接触并支撑动车组侧墙板的多根支撑梁,且支撑梁的上表面加工为与动车组侧墙板对应位置的弧度匹配的弧面结构;焊接组件具有焊缝跟踪器、搅拌头和压紧轮;焊缝跟踪器布置于搅拌头的侧面、并与搅拌头同步移动。上述专利方案采用焊缝跟踪器布置于搅拌头的侧面并与搅拌头同步平行移动的解决方案。焊接时焊缝跟踪器沿焊缝侧面跟踪线的轨迹移动。该方案需跟踪线与焊缝具备较高的平行度且针对连续变曲率焊缝,使得其适应性较低。

4、公开号为cn116038089a的专利提出了一种基于薄板铝合金的吸附式搅拌摩擦焊焊接方法。该方法通过焊接小车实现,包括车体和车体内部的主机部分。其中,车身包括内吸盘组、外吸盘组、x轴电机和y轴电机;主机部分包括电主轴框架、搅拌摩擦焊的电主轴、搅拌头、z轴电机以及横向电机。电主轴连接有一个收集焊缝位置信号的视觉识别摄像头和红外视觉传感器,用于对搅拌摩擦焊焊接时的焊缝实时跟踪。但是上述专利方案并未详细给出视觉识别摄像头和红外视觉传感器对搅拌摩擦焊接时的焊缝实时跟踪的实施方案。

5、公开号为cn115805358a的专利提出了一种基于模糊控制的信息集成系统,包括摩擦焊接系统集成模块、焊缝偏差计算检测模块和摩擦焊缝跟踪模块。摩擦焊接系统集成模块用于通过中央控制单元集成摩擦焊接系统中的机器人、液压主轴以及参数检测和自适应控制多个子系统;焊缝偏差计算检测模块用于通过对自适应控制子系统传感器内标定和机器人标定,提取计算焊缝偏差信息;摩擦焊缝跟踪模块用于机器人实现动态补偿的同时对自适应控制子系统调试焊缝实现自动跟踪和对焊缝成形质量自动控制。上述专利方案提出焊缝偏差计算检测模块包括坐标系创建模块、坐标求解模块、标定模块和焊缝偏差计算模块。该系统及基于激光传感器对应的三维坐标进行测量、求解、标定、计算偏差,针对一维平板焊接、二维曲面产品焊接,该系统结构复杂、稳定运行风险较大。

6、综上所述,现有的搅拌摩擦焊轨迹跟踪控制系统存在结构复杂、无法直接跟踪焊缝、稳定性差的问题,不能实现对铝合金薄壁带筋壁板空间曲线的精准焊接。

技术实现思路

1、本发明解决的技术问题是:现有的搅拌摩擦焊轨迹跟踪控制系统存在结构复杂、无法直接跟踪焊缝、稳定性差。

2、为解决上述问题,本发明的技术方案如下:

3、激光视觉传感器,用于将激光视觉传感器固定在数控机床上的支架;

4、搭载在激光视觉传感器上的实际焊缝位置确定模块,

5、搭载在数控机床上的焊缝纠偏控制模块、仿真模块及比例-微分控制模块;

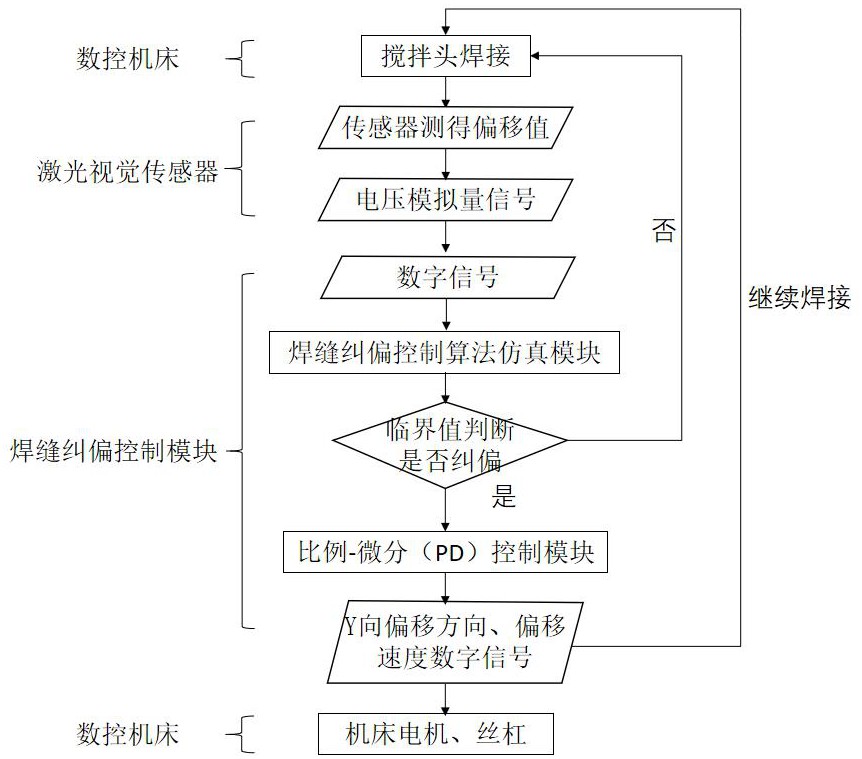

6、通过焊缝纠偏控制模块获取实际焊缝位置确定模块得到的实际焊缝位置,并将实际焊缝位置带入仿真模块,获取实际焊缝位置与理论焊缝位置的偏移距离并判断是否需要纠偏,在需要纠偏的情况下,通过比例-微分控制模块计算纠偏所需偏移方向和偏移距离,控制数控机床根据纠偏所需偏移方向和偏移距离进行实际焊缝位置的调整。

7、作为本发明的一个方面,支架包括:与数控机床的主轴安装架进行固定连接的支板,支板通过螺母竖直转动连接有转轴,转轴上滑动连接有转块,转块外侧固定连接有转槽,转槽通过转接板与激光视觉传感器转动连接,激光视觉传感器通过传感器电缆与数控机床电性连接。

8、说明:使用该支架可以使激光束位置尽可能地靠近搅拌头轴肩前沿,从而将激光视觉传感器的前置距离降到最小,如此便能在焊缝结构发生突变时尽量减少由焊缝斜率变化而带来的偏差。

9、作为本发明的一个方面,激光视觉传感器还设有引导头、控制箱和控制手盒。

10、说明:引导头、控制箱和控制手盒的设置利于实现激光视觉传感器对焊缝的稳定识别,并对焊缝中心位置进行示教;其中,引导头具备激光检测功能,引导搅拌头前进方向;控制箱接收引导头所测光电信号进行计算分析,输出电压模拟量信号至机床;控制手盒用于调整激光功率、激光束光栅长度等参数。

11、作为本发明的一个方面,实际焊缝位置确定模块基于激光视觉传感器进行焊缝跟踪,将焊缝位置的偏差量转化为电压模拟量信号传输至数控机床。

12、说明:激光视觉传感器获取的电压模拟量信号在能够在数控机床中内部自带模块进一步转化为数控系统可识别的数字信号,实用方案且便于实现。

13、作为本发明的一个方面,电压模拟量信号的电压范围为[-10 v,10 v],当焊缝无偏差时,输出值为0 v,偏差在负方向达到最大时,输出信号为-10 v,相反则为10 v。

14、说明:由以上内容可知,本发明直接在平面内,通过离线编程使搅拌头垂直于焊缝表面,因此数据采集量、总体计算量、响应速度均高于现有技术。

15、作为本发明的一个方面,获取实际焊缝位置确定模块得到的实际焊缝位置为:数控机床接收激光视觉传感器输出的电压模拟量信号,通过数模转换将电压模拟量信号转换为数字信号。

16、说明:激光视觉传感器获取的电压模拟量信号在能够在数控机床中内部自带模块进一步转化为数控系统可识别的数字信号,实用方案且便于实现。

17、作为本发明的一个方面,获取实际焊缝位置与理论焊缝位置的偏移距离并判断是否需要纠偏为:通过偏移距离转化方程将数字信号转化为偏移距离,并将偏移距离与临界值进行比较,如果偏移距离大于等于临界值,判断需要纠偏;其中,临界值为0.1倍的铝合金薄壁带筋壁板板厚度。

18、说明:通过临界值的设定,保证了实际焊缝位置与理论焊缝位置的偏移距离不影响最终的焊接效果。

19、作为本发明的一个方面,偏移距离通过偏移距离转化方程得到,偏移距离转化方程为:

20、y=0.0025×u-0.8928,上式中,y为偏移距离,u为数字信号的电压。

21、说明:偏移距离转化能够更贴合实际地将数字信号转化为偏移距离。

22、作为本发明的一个方面,理论焊缝位置为:在焊接前,通过图像处理软件对激光视觉传感器进行焊缝轨迹设置得到。

23、说明:在焊接前设计焊缝,能够作为焊接过程焊接位置判断的依据,保证了焊接效果。

24、作为本发明的一个方面,实际焊缝位置确定模块的工作周期为20 ms。

25、说明:实际焊缝位置确定模块的工作周期能够适应不同焊缝偏移程度下的焊缝跟踪控制要求,实现机床不同偏差距离自动调整纠偏速度且尽可能减小超调。

26、作为本发明的一个方面,焊缝纠偏控制算法的工作周期为20 ms。

27、说明:焊缝纠偏控制算法的工作周期能够适应不同焊缝偏移程度下的焊缝跟踪控制要求,实现机床不同偏差距离自动调整纠偏速度且尽可能减小超调。

28、本发明的有益效果是:

29、(1)本发明针对现有技术结构复杂、无法直接跟踪焊缝、系统运行稳定性差的问题,通过单台线激光实现焊缝测量定位,通过自主设计的支架使激光束光栅靠近搅拌头轴肩减少曲线焊接偏差,构建偏差量与电压模拟量之间的定量关系,最终实现铝合金带筋壁板搅拌摩擦对接或搭接焊缝自动跟踪控制;

30、(2)本发明采用激光视觉传感器,通过设计激光视觉传感器,采取分解式调整法构建焊缝跟踪控制系统,所建立的焊缝跟踪控制系统的可靠性较高且系统结构相对简单;

31、(3)本发明可在航空航天、船舶、汽车等领域的铝合金、镁合金板材带筋壁板结构自动化生产制造中得到推广应用,实现轻质高强合金的高质量、高效率焊接。

- 还没有人留言评论。精彩留言会获得点赞!